食品瓶盖注射模设计

28页 13000字数+论文说明书+任务书+30张CAD图纸【详情如下】

A0-30-装配大体图.dwg

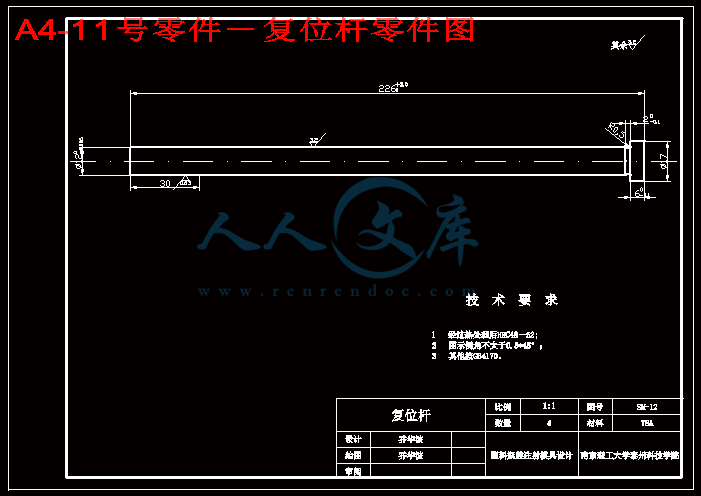

A4-11号零件-复位杆零件图.dwg

A4-13号零件-推杆.dwg

A4-16号零件-推板支承柱.dwg

A4-18号零件-与齿条配合的导套.dwg

A4-21- 定位圈.dwg

A4-28- 浇口套.dwg

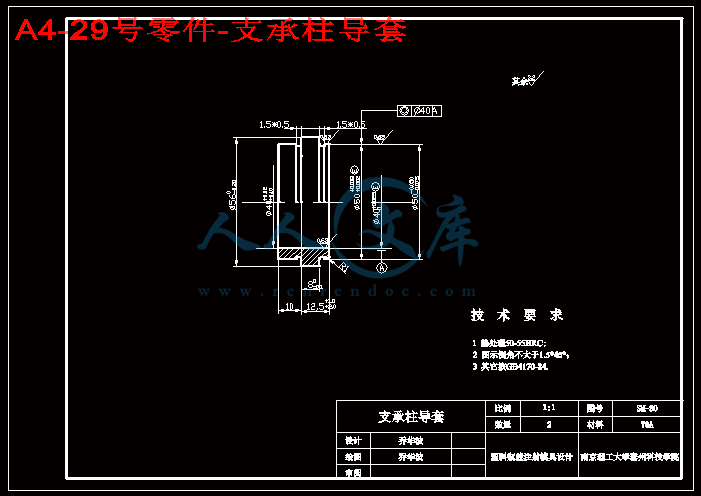

A4-29号零件-支承柱导套.dwg

任务书.doc

外文翻译--新一代注塑技术.doc

瓶盖塑件图.dwg

食品瓶盖注射模设计开题报告.doc

食品瓶盖注射模设计说明书.doc

01号零件-定模固定板.dwg

02号零件-定模板.dwg

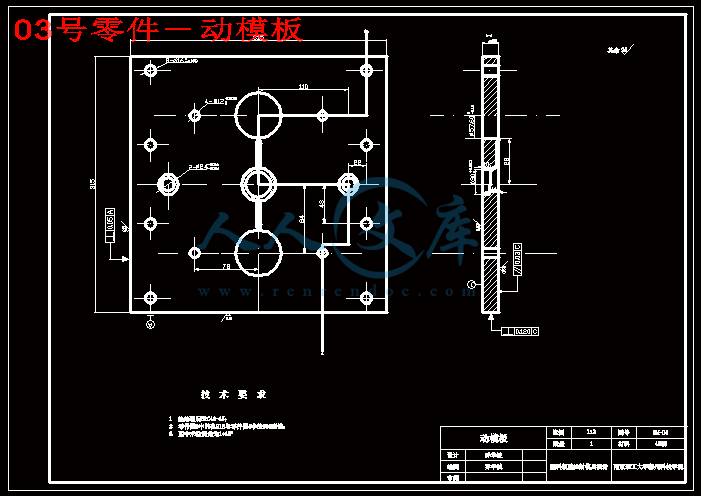

03号零件-动模板.dwg

04号零件-动模固定板.dwg

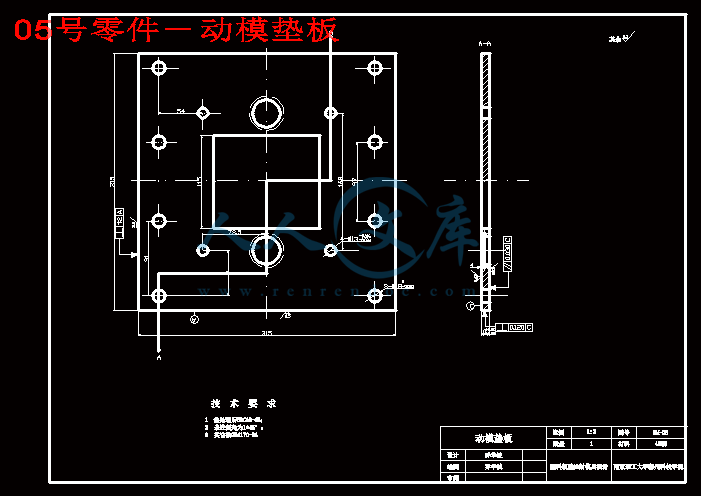

05号零件-动模垫板.dwg

06号零件-动模垫板.dwg

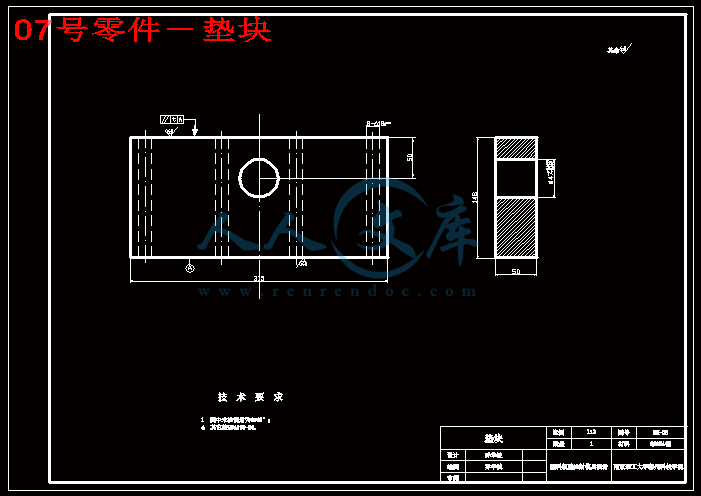

07号零件-垫块.dwg

08号零件-顶出固定板.dwg

09号零件-顶出底板.dwg

10号零件-动模底板.dwg

12号零件-小齿轮.dwg

14号零件-大锥齿轮.dwg

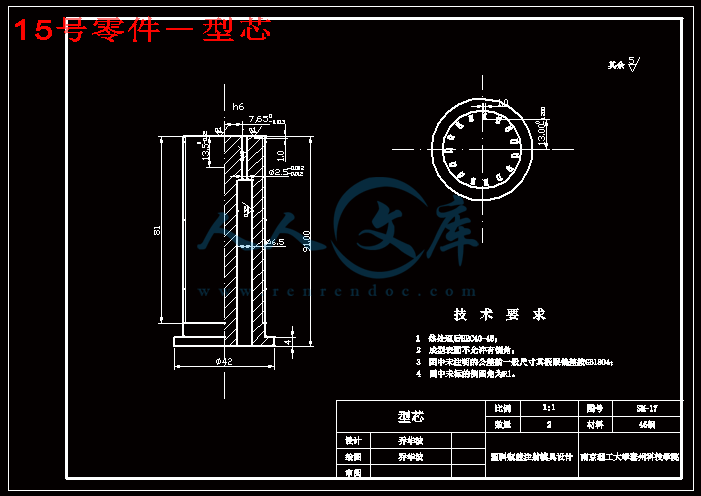

15号零件-型芯.dwg

17号零件-齿轮轴1.dwg

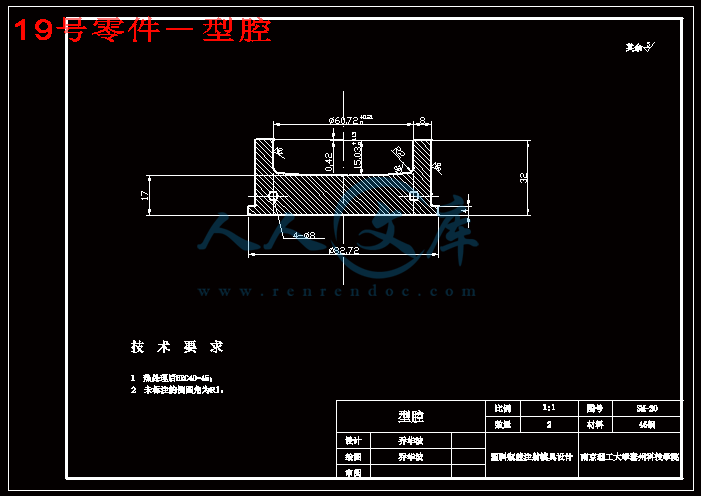

19号零件-型腔.dwg

20号零件-与齿条相连的齿轮.dwg

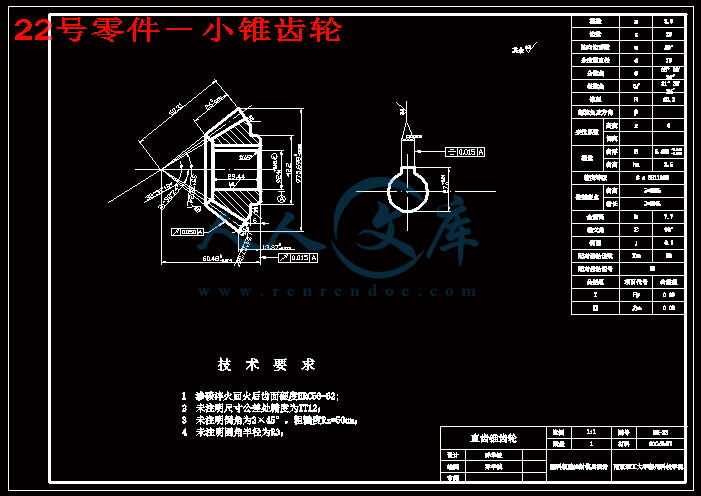

22号零件-小锥齿轮.dwg

23号零件-导柱.dwg

24号零件-齿条.dwg

25号零件-导套.dwg

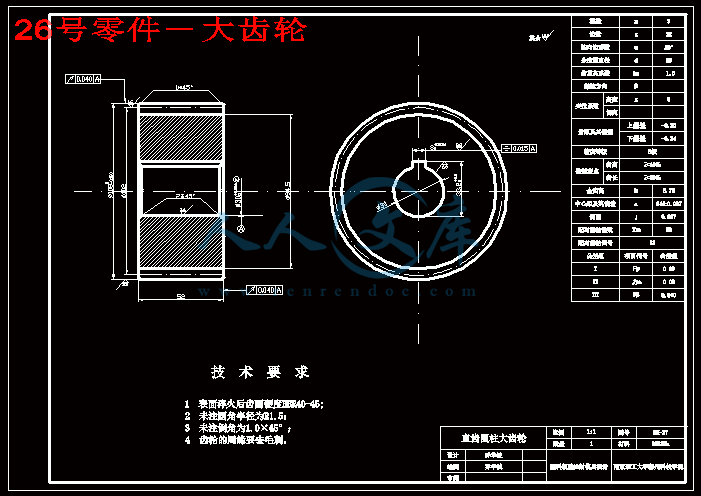

26号零件-大齿轮.dwg

27号零件-连接大齿轮和锥齿轮的轴.dwg

目 录

1 绪论……………………………………………………………………………… 1

1.1 塑料成型模具在加工工业中的地位………………………………………… 1

1.2 塑料成型模具发展趋势……………………………………………………… 1

1.3 本课题的研究内容、要求、目的及意义…………………………………… 3

2 瓶盖塑件详细分析……………………………………………………………… 4

2.1 塑件工艺性分析……………………………………………………………… 4

2.2 计算塑件的体积和质量……………………………………………………… 5

2.3 塑件注射工艺参数的确立…………………………………………………… 5

3 注射模的结构设计……………………………………………………………… 6

3.1 分型面选择…………………………………………………………………… 6

3.2 确定型腔的排列方式………………………………………………………… 6

3.3 浇注系统设计………………………………………………………………… 7

3.4 抽芯机构设计………………………………………………………………… 9

3.5 脱模机构的设计……………………………………………………………… 9

3.6 成型零件结构设计…………………………………………………………… 10

3.7 本模具工作原理……………………………………………………………… 11

4 模具设计的有关计算 ………………………………………………………… 12

4.1 型腔和型芯工作尺寸计算 ………………………………………………… 12

4.2 凹模型腔侧壁厚度和底板厚度计算 ……………………………………… 13

4.3 动模上固定型芯的固定板厚度计算………………………………………… 14

4.4 模具加热和冷却系统的计算………………………………………………… 14

5 模具闭合高度和注射机参数的校核…………………………………………… 16

5.1 模具闭合高度的确定………………………………………………………… 16

5.2 注射机有关参数的校核……………………………………………………… 17

6 注射模加工工艺设计…………………………………………………………… 18

6.1 模具的加工…………………………………………………………………… 18

6.2 坯料确定……………………………………………………………………… 19

6.3 模板的平面加工……………………………………………………………… 19

6.4 孔及孔系的加工……………………………………………………………… 20

6.5 典型零件加工………………………………………………………………… 22

结束语 ……………………………………………………………………………… 23

致谢 ………………………………………………………………………………… 24

参考文献 …………………………………………………………………………… 25

毕业设计说明书(论文)中文摘要

本文详细介绍了食品瓶盖注射模具的设计。采用一模两腔,边缘式浇口,利用型芯成型塑件的内止转齿,齿条、齿轮脱螺纹,顶杆顶出塑件。并对浇注系统、成型零件、脱模机构、脱螺纹机构、合模导向机构和温度调节系统做了详细设计和计算。

关键词 注射模 螺纹型芯 边缘浇口

毕业设计说明书(论文)外文摘要

Title The design of the bottle lid of the food injecting molding

Abstract

This text has introduced the design that the bottle lid of the food injected the mould in detail . using two cavities, edge gate , the thread plug shape the tooth inside , and turn on the rack. Gear transmission to let the whorl out of the thread ring. using the ejector pin to let it off finally .In this design I check the feed system ,Shaping part. Organization of ejection force., Organization of taking off the thread ring. Shuting the mould and guide the systematic design and calculation of the organization and temperature control .

Keywords injection mould threaded core edge gate

1 绪论

1.1 塑料成型模具在加工工业中的地位

模具是利用其特定形状成型具有一定形状和尺寸的制造工具。成型塑料制品的模具叫做塑料模具。

全面要求是:能生产出在尺寸精度、外观、物理性能等方面均能满足使用要求的优质制品。从模具使用角度,要求高效率、自动化、操作简便;从模具制造角度,要求结构合理、制造容易、成本低廉。

塑料模具影响着塑料制品的质量。首先,模具型腔的形状、尺寸、表面光洁度、分型面、进浇口和排气槽位置以及脱模方式等对制件的尺寸和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同性、外观质量、表面光洁度、气泡、凹痕、烧焦、银纹等都有十分重要的影响。其次,在塑料加工过程中,模具结构对操作难易程度影响很大。在大批量生产塑料制品时,应尽量减少分模。合模和取制件过程中的手工劳动,为此常采用自动开合模和自动顶出机构。在全自动生产时还要保证制品能自动从模具上脱落。另外,模具对塑料制品的成本也有相当的影响。除简易模具外,一般来说制模费是十分昂贵的,一副优良的注射模具可生产制品百万件以上,压制模约能生产二十五万件。当批量不大的时候,模具费用在制件成本中所占比例将会很大,这时应尽可能地采用结构合理而简单的模具,以降低成本。

现代塑料制品中合理的加工工艺、高效的设备、先进的模具是必不可少的三项重要因素,尤其是塑料模具对实现塑料加工工艺要求,塑料制件使用要求和造型设计起着重要作用[1]。高效的全自动的设备也只有装上能自动化生产的模具才能发挥基效能,产品的生产和更新都是以模具的制造和更新为前提。由于工业塑件和日用塑料制品的品种和产量需求量很大,对塑料模具生产不断向前发展。

1.2 塑料成型模具发展趋势

随着塑料成型加工机械和成型模具的迅速增长,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占比例越来越大。从模具设计和制造技术角度来看,模具的发展趋势可归纳为以下几个方面[2]:

1.2.1 加深理论研究

结束语

通过本次毕业设计,对我在大学阶段所学习的模具设计方面的知识做了一个很好的总结和巩固,也对平时所学习的比较零散的知识做到了系统化的运用。也发现了自己在学科内的某些方面知识的欠缺,做到了很好的复习和理解。

设计中用到了大量专业知识,例如机械设计、工程制图、聚合物材料、塑料成型机械、塑料成型模具、材料力学、公差与配合等学科。通过在设计中查阅和复习其相关知识,对部分已生疏的学科又重新做了认识,且在以前学习的基础上更加深了理解,同时也把书本上学到的知识用到了实际设计中,将单一的学科和其他配套学科融合在一起,学会了综合考虑问题,比如在设计本套模具中自动卸螺纹机构的时候,既要考虑齿轮齿条本身材料性能,又要注意其加工和安装的可操作性以及在模具中的整体的安装位置,以免造成模具结构不合理,甚至造成各个方向运动的干涉。在设计中还用到了一些计算机辅助设计软件,更是受益匪浅,例如在设计中大量用到Auto CAD 来进行平面制图,使得在设计中对于零件的平面投影以及尺寸可以很至关且很精确的表达。

致 谢

论文从开题、具体设计、论文的撰写,均得到了老师、同学和朋友的大力支持。

特别感谢老师对我的指导。她在繁忙的教学工作期间,对我的毕业设计付出了大量的心血,多次给我提出深刻而具有指导性的意见。正是有了他们对我时时刻刻的指导,才使我能正确把握论文的方向,并顺利地完成。感谢所有给我传道授业的老师们,正是你们的辛勤教授才使学生有了完成毕业设计的知识与能力储备,奠定了我的理论与实践基础。

参 考 文 献

[1] 申树义.塑料模具设计[M]. 北京:机械工业出版社,2001.

[2] 杜志俊.现代模具技术综述[J].机械工程师,1999,(6):3~5.

[3] 王国中,申长雨.注射模具CAD/CAE/CAM技术[M].北京:中国标准出版社,1998.

[4] 羽田武荣.热塑性材料及其注塑[M].北京:化学工业出版社,1993.

[5] 马金峻.塑料模具设计[M].北京:中国科学技术出版社,1997.

[6] 王旭.塑料模结构图册[M].北京:机械工业出版社,1994.

[7] 王树勋.注塑模具设计与制造实用技术.广州:华南理工大学出版社.1996.

[8] 王孝培.塑料成型工艺及模具简明手册[M].北京:机械工业出版社.2000.

[9] 党根茂.模具设计与制造[M].西安:西安电子科技大学出版社.1995

[10] 唐志玉.塑料挤塑模与注塑模优化设计[M].北京:机械工业出版社.2000.

[11] 屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,1995.

[12] 王旭.塑料模结构图册[M].北京:机械工业出版社,1994.

[13] 马金俊.塑料模具设计[M].北京:中国科学科技出版社,1994.

[14] 李志刚等.模具计算机辅助设计[M].武汉:华中理工大学出版社,1999.

[15] 黄毅宏,李明辉.模具制造工艺[M].北京:机械工业出版社,1999.

川公网安备: 51019002004831号

川公网安备: 51019002004831号