转速器盘加工工艺及关键工序夹具工装设计

49页 18000字数+论文说明书+任务书+6张CAD图纸【详情如下】

任务书.doc

外文翻译--机电一体化技术.doc

工序卡11张.dwg

机床生产率计算卡.doc

机械加工工艺过程综合卡片.dwg

组合机床尺寸联系图.dwg

转速器盘加工工艺及关键工序夹具工装设计开题报告.doc

转速器盘加工工艺及关键工序夹具工装设计论文.doc

转速器盘被加工零件图.dwg

钻9.8孔的加工示意图.dwg

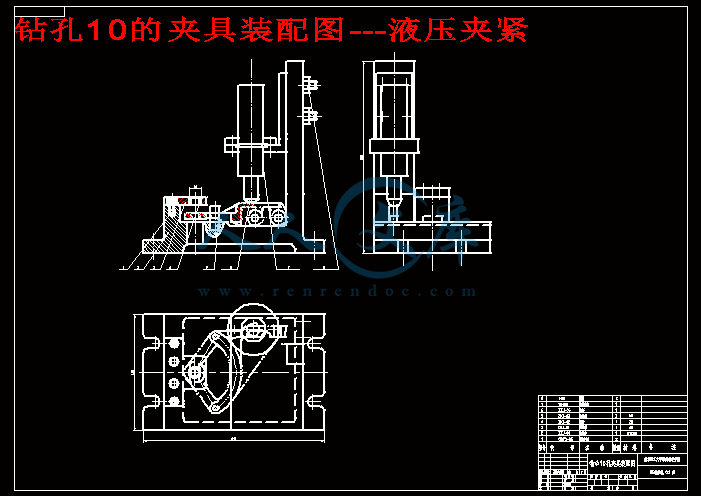

钻孔10的夹具装配图---液压夹紧.dwg

目录

1 引言 1

2 零件分析 2

2.1 零件的生产纲领及生产类型 2

2.2 零件的作用 2

2.3 零件的加工工艺分析 2

2.4 零件主要技术条件分析及技术关键问题 3

3 铸造工艺方案设计 4

3.1 确定毛坯的成形方法 4

3.2 铸件结构工艺性分析 4

3.3 铸造工艺方案的确定 4

3.4 铸造工艺参数的确定 5

4 机械加工工艺规程设计 7

4.1 基面的选择 7

4.2 表面加工方案的选择 7

4.3 制订机械加工工艺路线 8

4.4 确定机械加工余量及工序尺寸 10

4.5 确定切削用量及基本工时 13

5 夹具设计 35

5.1 工件分析 35

5.2 绘制夹具总体图 41

6 组合机床设计 42

6.1 组合机床结构方案的确定 42

6.2 被加工零件工序图绘制 42

6.3 被加工零件加工示意图绘制 42

6.4 组合机床联系尺寸图的绘制 43

结束语 44

致谢 45

参考文献 46

毕业设计说明书(论文)中文摘要

工艺规程是工装设计、制造和确定零件加工方法与加工路线的主要依据,它对组织生产、保证产品质量、提高劳动生产率、降低成本、缩短生产周期及改善劳动条件等都有着直接的影响,因此是生产中的关键工作。夹具在机械加工中起着重要的作用,它直接影响着机械加工的质量,生产效率和成本,因此,夹具设计是机械工艺准备和施工中的一项重要工作。本文对机转速器盘的结构和工艺进行了分析,确定了机械加工工艺路线,制订出了零件的铸造工艺方案和机械加工工艺规程,并为加工零件上直径 mm的孔设计了一套专用钻床夹具和专用组合机床。

关键词 加工工艺 铸造工艺 工艺规程 夹具设计

毕业设计说明书(论文)外文摘要

Title Processing Speed Disk Devices and Key Process

Equipment Design

Abstract

The process is the base of frock design、manufacturing、the method of machining and machining route. Its function is flowing: organizing produce, controlling quality, enhancing productivity, reducing cost, reducing produce periods, improving work conditions, etc. So, the process planning is the core part of produce. Fixture is very important equipment in process of machine manufacturing because it can directly affect the quality of products and productivity and cost. So fixture designing is also a basilica portion in machine process preparative and manufacture. This thesis is about the analysis with the craftwork and the structure of the speed governor tray , make sure the process route, establish the foundry process project and the process planning of the parts, and design a set of appropriative fixture for the bore with diameter 10mm.

Keywords Group technology Foundry technology Process planning Fixture design1 引言

自新中国成立以来,我国的制造技术与制造业得到了长足发展,一个具有相当规模和一定技术基础的机械工业体系基本形成。改革开放二十多年来,我国制造业充分利用国内国外两方面的技术资源,有计划地推进企业的技术改造,引导企业走依靠科技进步的道路,使制造技术、产品质量和水平及经济效益发生了显著变化,为推动国民经济的发展做出了很大的贡献。尽管我国制造业的综合技术水平有了大幅度提高,但与工业发达国家相比,仍存在阶段性差距[8]。进入二十一世纪,我国发展经济的主导产业仍然是制造业,特别是在我国加入世贸组织后,世界的制造中心就从发达国家迁移到了亚洲,我国有廉价的劳动力和广大的消费市场,加上市场需求的变化多端,产品更新换代的周期也越来越短,多品种、小批量生产的比例在提高[1]。这样,传统的生产技术准备工作很不适应新的生产特点。为了适应机械工业又好又快发展的需求,机床夹具的设计与制造技术也必须与时俱进,要求企业的高级技能人才能不断设计出构思合理、结构正确、工艺良好的各种新型夹具[2]。因此,我国工业要想发展,就需要有相应的技术和设备来支持。

工程机械国企有必要紧紧抓住国企改革以及行业快速发展的有利时机,充分利用自身的行业地位优势、市场优势和品牌优势,通过产权制度改革,力争从根本上解决自身存在的重大问题,全面提升市场竞争能力,并进一步谋求国际化发展,参与国际竞争,在世界工程机械领域树立中国民族品牌[5]。

本毕业设计的内容是制订转速器盘加工工艺及关键工序工装设计。详细讨论转速器盘从毛坯到成品的机械加工工艺过程,分析总结转速器盘的结构特点、主要加工表面,并制定相应的机械加工工艺规程;针对转速器盘零件的主要技术要求,设计钻孔用的钻床夹具和组合机床。

6.4 组合机床联系尺寸图的绘制

机床联系尺寸图是决定各部件的轮廓尺寸及相互间联系关系的,是开展各专用部件设计和确定机床最大占地面积的指导图纸。

组合机床是由一些通用部件和专用部件组成的。为了使所设计的组合机床既能满足预期的性能要求,又能做到配置上的匀称合理,符合多快好省的精神,必须对所设计的组合机床各个部件之间的关系进行全面的分析研究。组合机床联系尺寸图是在被加工零件工序图与加工示意图绘制之后,根据初步选定的通用部件,以及确定的专用部件的结构原理而绘制的。

(1)机床装料高度的确定

(2)确定机床装料高度要考虑车间运送工件的滚道高度、工件最低孔的位置、主轴箱最低高度和通用部件高度尺寸的限制。根据我国具体情况,为了便于操作和省力,考虑道自动排削,装料高度可采用935mm.

(3) 夹具外形轮廓尺寸的确定

夹具的外形尺寸参考前一章的夹具总体图上的尺寸。

(4) 机床同用部件的选择

此次设计的专用组合机床所用的同用部件有;一个动力头、一个液压滑台、一个立柱、一个侧底座、一个底座、一个垫台和一个电机。根据设计要求,本组合机床通用部件查《组合机床设计手册》选取见表6.1

表6.1 通用部件型号表

通用部件名称 型号

钻削动力头 1TZb12

液压滑台 1HY25-IA

立柱 1CL25

侧底座 1CD251

电机 YEJ802-4B5

根据手册上各通用部件的尺寸绘制组合机床联系尺寸图。机床的联系尺寸图主要应针对各部件之间的联系尺寸进行标注,各部件只画出必要的轮廓形状即可,尽量减少不必要的线条和尺寸,各部件应严格按同一比例绘制。在图上应标明工件、夹具及动力头的中心线之间的关系。

组合机床设计总图见附图组合机床联系尺寸图。

结束语

经过近一个学期的艰苦努力,终于比较圆满地完成了毕业设计的各项任务:转速器盘的工艺方案的确定、粗精基准的选择、刀具和机床的选择、切削用量和工时的计算、专用夹具的设计、组合机床的“三图一卡”的设计。

经过这次毕业设计,我学会了收集、查阅和综合分析各种资料,正确应用各种标准手册和工具书籍,进一步提高了自己分析、计算等基本技能,特别是在应用办公软件和绘图软件上,我的收获很大,掌握了很多的常用技巧。掌握了常用机械结构设计的一般方法和步骤,熟悉了设计计算说明书、论文摘要、文献综述等格式和写作方法,为将来的实际工作打下了坚实的基础。

作为一名工程技术人员,首先必须培养求真务实和严谨的科学态度,培养理论联系实际、钻研创新与实事求是相结合的工作作风。必须重视基础理论知识,只有在牢固掌握专业知识的基础上,才能有创新和发展。

致 谢

本毕业论文的撰写是在我的指导老师和吴晟老师的精心指导和关心下完成的。从课题的选择、方案制定、工作实施到论文的撰写、修改无不渗透着老师的心血。两位老师以他们渊博的学识、卓越的才智、严谨的治学精神和求实创新的工作作风使我受益非浅,在学习和毕业设计过程中给予我很大的启迪与帮助,给我留下了极为深刻的印象,使我对以后的工作充满信心。在此论文完成之际,谨向四年来关心我的机械工程系所有老师致以崇高的敬意和衷心的感谢!同时在设计过程中得到了同组同学的大力帮助和支持,在此一并致谢。

参 考 文 献

[1] 徐志刚.基于广义映射原理的组合夹具结构设计自动化[J].机械工程学报,

2000.

[2] 朱耀祥,融亦鸣.柔性夹具与计算机辅助夹具设计技术的发展[A].全国生产

工程第8届学术大会论文集[C].北京:机械工业出版社,1999.

[3] 周振宝.机床夹具精度的分析[J].机床与液压,2004.

[4] 刘丽娟.机床夹具设计中的一面二销定位[J].润滑与密封,2003.

[5] 闫志中,刘先梅.计算机辅助夹具设计方法及发展趋势[J].内蒙古林学院学

报, 1996.

[6] 王凤岐,许红静,郭伟.计算机辅助夹具设计综述[J].航空制造技术,2003.

[7] 朱耀祥,融亦呜.夹具设计自动化的现状及发展趋势[J].机械科技,1993.

[8] 张福润,徐鸿本,刘延林.机械制造技术基础[M].武昌:华中科技大学出版

社,2000.

[9] 赵家齐.机械制造工艺学课程设计指导书[M].北京:机械工业出版社,1997.

[10] 顾崇衔.机械制造工艺学[M].西安:陕西科学技术出版社,1990.

[11] 王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,1996.

[12] 王小华.机床夹具图册[M].北京:机械工业出版社,1992.

[13] 丁殿忠,姜鸿维.金属工艺学课程设计[M].北京:机械工业出版社,1997.

[14] 国家标准全文数据库系统[EB/OL], :6006/,

1989.

[15] 东北重型机械学院,洛阳工学院,第一汽车制造厂职工大学.机床夹具设计

手册[M].上海:上海科学技术出版社,1990.

[16] 刘友和.金工工艺设计[M].广州:华南工学院,1982.

[17] 崔剑.钢纤维聚合物混凝土材料优化及其机床床身的研究[D].辽宁省:辽宁

工程技术学院,2003.

[18] 许红静.计算机辅助夹具设计系统的研究与开发[D].天津市:天津大学,

2004.

川公网安备: 51019002004831号

川公网安备: 51019002004831号