573 KD1060型货车驱动桥设计(全套CAD图+说明书+翻译)

收藏

资源目录

压缩包内文档预览:(预览前20页/共44页)

编号:835062

类型:共享资源

大小:2.24MB

格式:RAR

上传时间:2016-10-11

上传人:hon****an

认证信息

个人认证

丁**(实名认证)

江苏

IP属地:江苏

25

积分

- 关 键 词:

-

kd1060

货车

驱动

设计

cad

- 资源描述:

-

KD1060型货车驱动桥设计

摘 要

驱动桥主要包括驱动桥壳、主减速器、差速器和两个后桥半轴,本次设计后桥为驱动桥。驱动桥是汽车传动系主要总成之一,具有承载车身和驱动汽车的功用。

根据本次设计的车型和技术参数要求及现有的生产技术水平,为降低生产成本,使该车具有良好的燃油经济性,操纵性和结构简单的特点,决定本次设计采用以下形式:差速器为普通对称式圆锥齿轮差速器;半轴的形式为全浮式半轴;驱动桥壳为焊接整体式桥壳。作为非断开式驱动桥。

因此驱动桥设计应当满足如下基本要求:

1. 所选择的主减速比应能保证汽车具有最佳的动力性和燃料经济性;

2. 外形尺寸要小,保证有必要的离地间隙;

3. 齿轮及其它传动件工作平稳,噪声小;

4. 结构简单,加工工艺性好,制造容易,拆装,调整方便。

在说明书的计算部分,说明了主要参数选择的依据,对主减速器,差速器,半轴和驱动桥壳进行了尺寸和强度计算。此外,还计算了主减速器支撑轴承的寿命。本文提供了关于以上计算的详细计算依据、步骤和计算数据。

关键词:驱动桥,主减速器,差速器,半轴

- 内容简介:

-

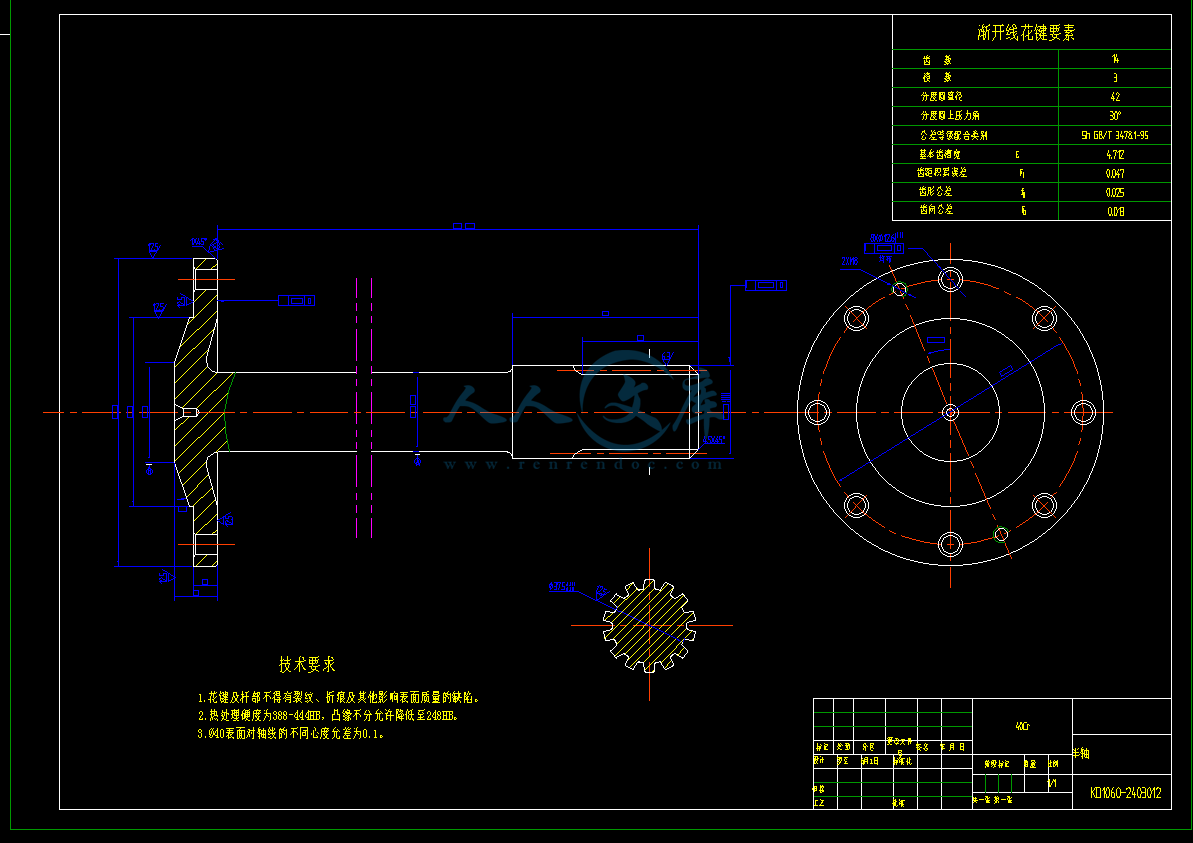

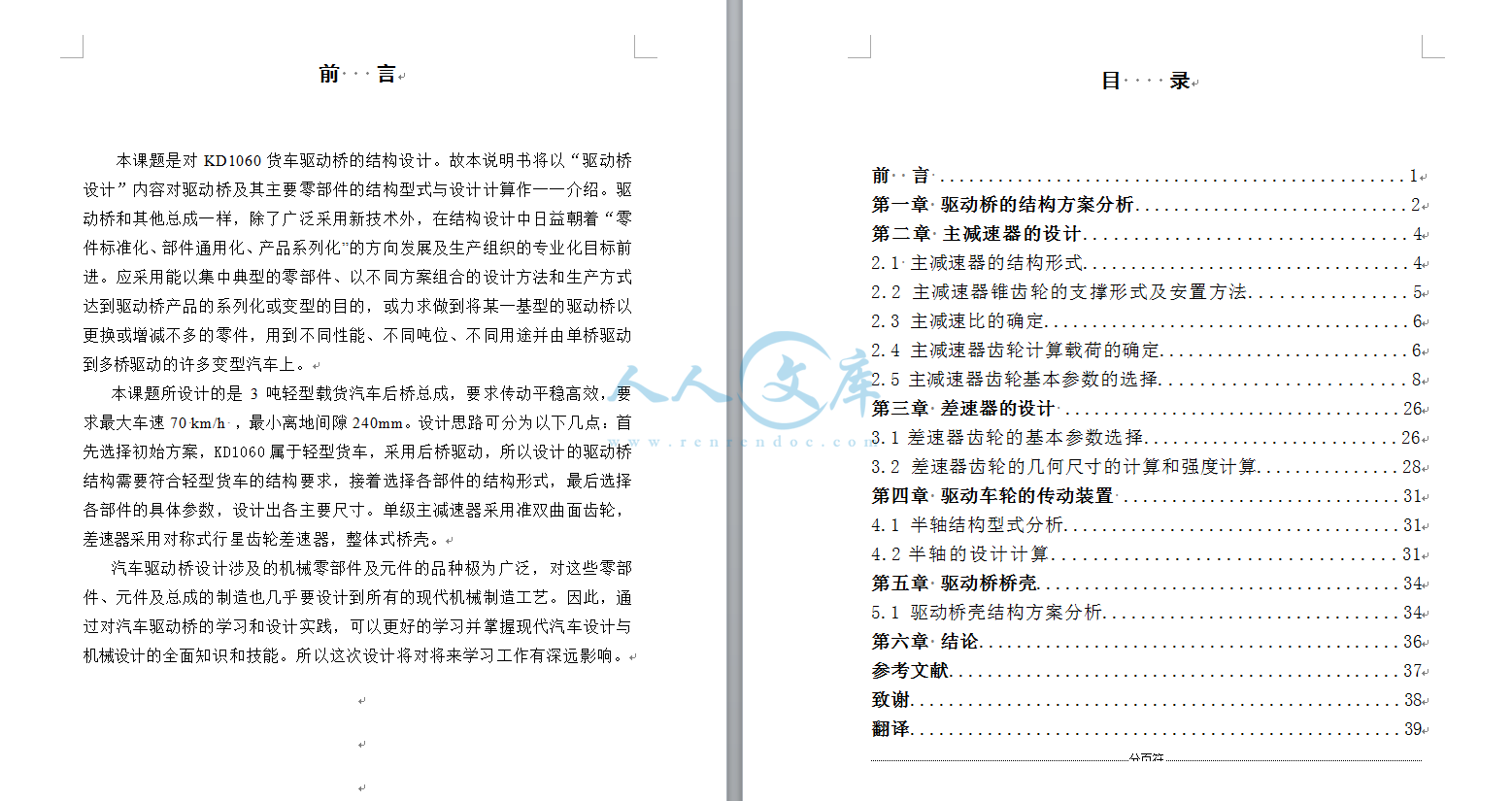

1 前 言 本课题是对 车驱动桥的结构设计。故本说明书将以“驱动桥设计”内容对驱动桥及其主要零部件的结构型式与设计计算作一一介绍。随着汽车工业的发展及汽车技术的提高,驱动桥的设计、制造工艺都在日趋完善。驱动桥和其他汽车总成一样,除了广泛采用新技术外,在结构设计中日益朝着“零件标准化、部件通用化、产品系列化 ”的方向发展及生产组织的专业化目标前进。应采用能以集中典型的零部件、以不同方案组合的设计方法和生产方式达到驱动桥产品的系列化或变型的目的,或力求做到将某一基型的驱动桥以更换或增减不多的零件,用到 不同性能、不同吨位、不同用途并由单桥驱动到多桥驱动的许多变型汽车上。 汽车后桥是汽车的重要大总成,承受着汽车的满载簧上荷重及地面净车轮、车架或承载车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。汽车车桥的结构形式和设计参数除对汽车的可靠性和耐久性有重要影响外,也对汽车的行驶性能和操作性能有直接影响。因此,汽车后桥的结构形式选择、设计参数选取及设计计算对汽车的整车设计极其重要。 本课题所设计的是 3 吨轻型载货汽车后桥总成,要求传动平稳高效, 要求最大车速 70 km/h ,最小离地间隙 240设计思路可分为以下几点:首先选择初始方案, 于轻型货车,采用后桥驱动,所以设计的驱动桥结构需要符合轻型货车的结构要求;接着选择各部件的结构形式;最后选择各部件的具体参数,设计出各主要尺寸。 单级主减速器采用准双曲面齿轮,差速器采用对称式行星齿轮差速器,整体式桥壳。 汽车驱动桥设计涉及的机械零部件及元件的品种极为广泛,对这些零部件、元件及总成的制造也几乎要设计到所有的现代机械制造工艺。因此,通过对汽车驱动桥的学习和设计实践,可以更好的学习并掌握现 代汽车设计与机械设计的全面知识和技能。所以这次设计将对将来的学习工作有着深远影响。 2 第一章 驱动桥的结构方案分析 驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩 ,并将动力合理地分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力力和横向力。驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成。 驱动桥设计应当满足如下基本要求: a)所选择的主减速比应能保证汽车具有最佳的动力性和燃料经济性。 b)外形尺寸要小,保证有必要的离地间隙。 c)齿轮及其它传动件工作平稳,噪声小 。 d)在各种转速和载荷下具有高的传动效率。 e)在保证足够的强度、刚度条件下,应力求质量小,尤其是簧下质量应尽量小,以改善汽车平顺性。 f)与悬架导向机构运动协调,对于转向驱动桥,还应与转向机构运动协调。 g)结构简单,加工工艺性好,制造容易,拆装,调整方便。 驱动桥的结构型式按工作特性分,可以归并为两大类,即非断开式驱动桥和断开式驱动桥。当驱动车轮采用非独立悬架时,应该选用非断开式驱动桥;当驱动车轮采用独立悬架时,则应该选用断开式驱动桥。因此,前者又称为非独立悬架驱动桥;后者称为独立悬架驱动桥。独立悬 架驱动桥结构叫复杂,但可以大大提高汽车在不平路面上的行驶平顺性。 断开式驱动桥区别于非断开式驱动桥的明显特点在于前者没有一个连接左右驱动车轮的刚性整体外壳或梁。断开式驱动桥的桥壳是分段的,并且彼此之间可以做相对运动,所以这种桥称为断开式的。另外,它又总是与独立悬挂相匹配,故又称为独立悬挂驱动桥。这种桥的中段,主减速器及差速器等是悬置在车架横粱或车厢底板上,或与脊梁式车架相联。主减速器、差速器与传动轴及一部分驱动车轮传动装置的质量均为簧上质量。两侧的驱动车轮由于采用独立悬挂则可以彼此致立地相对于车架或车厢作上 下摆动,相应地就要求驱动车轮的传动装置及其外壳或套管作相应摆动。 由于断开式驱动桥及与其相配的独立悬挂的结构复杂,故这种结构主要见于对行驶平顺性要求较高的一部分轿车及一些越野汽车上,且后者多属于轻型以下的越野汽车或多桥驱动的重型越野汽车。 其结构如图 13 图 1断开式驱动桥 普通非断开式驱动桥,由于结构简单、造价低廉、工作可靠,广泛用在各种载货汽车、客车和公共汽车上,在多数的越野汽车和部分轿车上也采用这种结构。他们的具体结构、特别是桥壳结构虽然各不相同,但是有一个共同特点,即桥壳是一根支承 在左右驱动车轮上的刚性空心梁,齿轮及半轴等传动部件安装在其中。这时整个驱动桥、驱动车轮及部分传动轴均属于簧下质量,汽车簧下质量大是它的一个缺点。 本设计根据所定车型及其动力布置形式(前置后驱)采用了非断开式驱动桥。 其结构如图 1 1 半轴 2圆锥滚子轴承 3支承螺栓 4主减速器从动锥齿轮 5油封 6主减速器主动锥齿轮 7弹簧座 8垫圈 9轮毂 10调整螺母 图 1动桥 4 第 二章 主减速器齿轮的设计 一 、 主减速器的结构形式 主减速器的结构形式主要是根据齿轮形式,减速形式的不同而不同。其主要的应用齿轮形式有螺旋锥齿轮,双曲面齿轮,圆柱齿轮和蜗轮蜗杆等形式。 1)当双曲面齿轮与螺旋锥齿轮尺寸相同时,双曲面齿轮传动有更大的传动比。 2)当传动比一定,从动齿轮尺寸相同时,双曲面主动齿轮比相应的螺旋锥齿轮有较大的直径,较高的轮齿强度以及较大的主动齿轮轴和轴承刚度;双曲面从动齿轮直径比相应的螺旋锥齿轮较小,因而有较大的离地间隙。 另外,双曲面齿轮传动比螺旋锥齿 轮传动还具有如下优点: 1)在工作过程中,双曲面齿轮副纵向滑动可改善齿轮的磨合过程,使其具有更高的运转平稳性。 2)由于存在偏移距,双曲面齿轮副同时啮合的齿数较多,重合度较大,不仅提高了传动平稳性,而且使齿轮的弯曲强度提高约 30。 3)双曲面齿轮相啮合轮齿的当量曲率半径较相应的螺旋锥齿轮为大,其结果使齿面的接触强度提高。 4)双曲绵主动齿轮的变大,则不产生根切的最小齿数可减少,故可选用较少的齿数,有利于增加传动比。 5 5)双曲面齿轮传动的主动齿轮较大,加工时所需刀盘刀顶距较大,因而切削刃寿命较长。 但是,双 曲面齿轮传动也存在如下缺点: 1)沿齿长的纵向滑动会使摩擦损失增加,降低传动效率。双曲面齿轮副传动效率约为 96,螺旋锥齿轮副的传动效率约为 99。 2)齿面间大的压力和摩擦功,可能导致油膜破坏和齿面烧结咬死,即抗胶合能力较低。 3)双曲面主动齿轮具有较大的轴向力,使其轴承负荷增大。 4)双曲面齿轮传动必须采用可改善油膜强度和防刮伤添加剂的特种润滑油,螺旋锥齿轮传动用普通润滑油即可。 由于双曲面齿轮具有一系列的优点,因而它比螺旋锥齿轮应用更广泛。 一般情况下,当要求传动比大于 4 5而轮廓尺寸又有限时,采用双 曲面齿轮传动更合理。这是因为如果保持主动齿轮轴径不变,则双曲面从动齿轮直径比螺旋锥齿轮小。当传动比小于 2时,双曲面主动齿轮相对螺旋锥齿轮主动齿轮显得过大,占据了过多空间,这时可选用螺旋锥齿轮传动,因为后者具有较大的差速器可利用空间。对于中等传动比,两种齿轮传动均可采用。 本设计的主减速器传动比达到 以选用双曲面齿轮传动,有利于减小体积,增大离地间隙。 二、 主减速器主动锥齿轮的支撑形式及安置方法 现代汽车主减速器主动锥齿轮的支撑形式主要有两种:悬臂式和跨置式。 6 三、 主减速比的确定 主减速比对主 减速器的结构型式、轮廓尺寸、质量大小以及当变速器处于最高档位时汽车的动力性和燃油经济性都有直接影响。 np/中 车轮的滚动半径 最大功率时发动机的转速 2000r/最高车速 70 Km/h 变速器最高档传动比 1 代入数据得 : np/ 2000/70 1 、主减速器齿轮计算载荷的确定 根据书明书及计算结果,发动机最大扭矩为 202减速比 于汽车行驶时,传动系的载荷是不断的变化的,很难测到,也不稳定我们可以令经济机好发动机复合以后所输出的最大扭矩,配以最低挡传动比和驱动轮在良好的路面上行驶开始滑转这两种情况下作用在主减速器上的转矩(较小者,作为经济轿车在强 度计算中用以演算主减速器从动齿轮最大应力的计算载荷,即: 20m a x2中:发动机的最大扭矩, 由发动机到所计算的主减速器从动齿轮之间的传动系最低挡传动比;本车为 T 传动系上的部分传动效率;取 T 7 0K由于猛结合离合器而产生的冲击载荷的超载系数,对于一般货车,矿用车和越野车等取;当性能系数时,可取0K,或有实验决定; 2G 汽车满载时,经济轿车一个驱动桥给水平地面的最大负荷(对于后驱动桥来说,应考虑汽车最大加速时的负荷增大量); n 经济轿车的驱动桥数,此时为 1; 轮胎对地面的附着系数,对于一般车轮的 公路用汽车,可取野车可取 r 车论的滚动半径;本车轮胎 别有计算所得从动齿轮到两车轮之间穿传动效率; 2 2 1 1 7 . 26 0 4 5 3 8 6 8 . 9 k 3 7 9 1 5 . 73308G g N 02 1 = m 3 7 9 1 5 . 7 0 . 8 5 0 . 4 1 2 2 / 1 1 3 2 8 4 . 3 算的载荷转矩为最大转矩,而不是正常的持续转矩,不能用于疲劳损坏的依据应按所谓的平均牵引力的公式计算,即主减速器从动齿轮的平均计算转矩: )()( 式中: G汽车满载时总重,;本车为 60450 N . 所牵引的挂车的满载总重,仅用于牵引车的计算; 道路的滚动阻力系数,计算时,对于轿车可取 f 于载货车,可取 于越野汽车可取 汽车正常使用时平均爬坡系数 ,载货汽车 取 r 车论的滚动半径, m; 本车 8 起初的性能系数 : m a 01 e (2 m G )( 16 时,可取 0 , 带入得 60450/20216 取 0 , r 等见 2 从动齿轮 4 5 0 )( 2580动齿轮 =、 主减速器齿轮基本参数的 选择 动齿轮齿数的选择 对于本轻型载货汽车采用的单级主减速器,首先应根据0动齿轮的齿数 1z , 2z 。为了使磨合均匀, 1z , 2z 之间应避免有公约数;为了得到理想的齿面重合系数,其齿数之和对于载货汽车应不小于 40 。当0 1z 尽量的取小,以得到满意的离地间隙。 本车主减速器传动比达到 初步取 1z =8 , 2z =53 。 主减速器准双曲面齿轮从动齿轮的节圆直径,可以根据公式 2小的结果,按经验公式选出: 32 2 公式: 2d 从动锥齿轮节圆直径, 2直径系数,可取213 16; 按 2算结果的最小者; 9 计算结果 2d 079287687 7 6 0514 33 . 取 2d =287 对于载货汽车来说,可以按主减速器主动锥齿轮的计算载荷 m = ( 0 8 0 2 )3 式中: 主动锥齿轮的计算转矩 , 计算得 m = . 由机械设计手册表 取 m = 的选择 通常推荐双曲面齿轮传动从动齿轮的齿宽 F 为其节锥距0,但 m 的 10 倍 。 对于汽车工业,主减速器圆弧齿锥齿轮推荐采用: F=287 =44.5 圆整 44 . 式中:2 E 过大则导致齿面纵向滑动的增大,引起齿面的过早损伤。 E 过小则不能发挥准双曲面的优点。传动比越大则对应的 E 就越大。大传动比的双曲面齿轮传动偏移距 E 可达从动齿轮节圆直径的 20 30% ,当偏移距 E 大于从动齿轮节圆直径的 20%时,应检查是否存在根切。 关于双曲面齿轮偏移方向的规定: 小齿轮为左旋,从动齿轮右旋为下偏移;,主动齿轮右旋,从动轮为左旋 为上偏移。 本设计采用下偏移 。初选 E = 2d 取 E = 57 。 双曲面齿轮传动,由于主动齿轮相对于从动齿轮有了偏移距,使主、从动齿轮的名 义螺旋角不相等,且主动齿轮的大,从动齿轮的小。选择齿轮的螺旋角时,应考虑它对齿面重叠系数、轮齿强度,轴向力大小的影响。螺旋角应足够大以使齿面重叠系数不小于 因为齿面重叠系数越大,传动就越平稳,噪音就越低。 10 双曲面齿轮大、小齿轮中点螺旋角平均值多在 35 40范围内 。 “格里森”制推荐用下式预选主动齿轮螺旋角名义值: 2012001 90525 = 双曲面齿轮传动,当确定了主动齿轮的螺旋角之后,用下式近似确定从动齿轮的名义螺旋角: 12 式中:准双曲面齿轮传动偏移角的近似值 22计算得:2= 36 ; = 18 。 双曲面齿轮传动的平均螺旋角 : 12 2 4 . 92 加大压力角可以提高齿轮的强度,减少齿轮不产生根切的齿数。但对于尺寸小的齿轮,大压力角易使 齿顶变尖宽度过小,并使齿轮的端面重叠系数下降。 对于双曲面齿轮来说,虽然打的齿轮轮齿两侧齿形的压力角是相等的,但小齿轮轮齿两侧的压力角不相等。因此,其压力角按平均压力角考虑。在车辆驱动桥主减速器的“格里森”制双曲面齿轮传动中,轿车选用 19的平均压力角;载货车选用 22 30的平均压力角。 本轻型载货汽车选用 22 30。 “格里森”制圆弧齿双曲面齿轮铣刀盘的名义直径 择时通常是兼顾两个方面,即设计及使用提出的最合适的齿向曲率以及加工时用最经济的刀盘直径。 可用下式初步估算刀盘的名义直径: 11 2 2 2 2d 0 2 22 2 ( 2 s i n ) s i A A A 中: K 系数,选取 围内的某值,以使 0A,分别为从动齿轮的节锥距和中点锥距 2从动齿轮的螺旋角 。 按上式 初步估算值在下表中选出其最接近的刀盘名义半径的标准值,或按从动齿轮节圆直径2 本车从动齿轮节圆直径为 287m,从上表中选取刀盘名义半径为 下表给了“格里森”制(圆弧齿)双曲面齿轮的几何尺寸的计算步骤,该表参考“格里森”制双曲面齿轮 1971 年新的标准而制定的。表中的 (65)项求得的齿线曲率半径 不得超过1 。否则要重新计算 (20)到 (65)项的数据。当 dr需要第 (20)项 否则, 无特殊的考虑,第二次计算时,将 0%即可。如果计算的结果 进行第三次计算,这次 1112 123 2066166662020t ()()()( )()( 序号 计算公式 结果 注释 ( 1) 1z 8 小齿轮齿数 ( 2) 2z 53 大齿轮齿数 2 ( 3) )2()1(数比的倒数4) F 44 大齿轮齿面宽 ( 5) E 57 小齿轮轴线偏移距 12 ( 6) 2d 287 大齿轮分度圆直径 ( 7) 盘名义半径 ( 8) 1 小轮螺旋角的预选值 ( 9) 1 10) 2)i 11) 2i 12) 11)(4()6(2 轮中点节圆半径 ( 13) )12( )11)(5( i轮偏置角初值 ( 14) i 15) ( 14) +( 9)( 13) 轮直 径放大系数 k ( 16) (3)(12) 轮中点节圆半径 ( 17) )16)(15(1 18) (齿收缩率 ( 19) )17()12( )10( 距 ( 20) )19( )5(轮偏置角 ( 21) 2201 )( 22) 2021( 23) ( 24) )12( )22)(17()5(s 轮偏置角 ( 25) 2 13 ( 26) )25( )22(1 轮节锥角初值 ( 27) 28) )27( )24(2 ( 29) 2 ( 30) )28( )29()15(ta n 1 ( 31) )30()9()28( ( 32) (3)(31) ( 33) )32)(22()24(s ( 34) 1 ( 35) =)( )( 齿轮节锥角 ( 36) 1 ( 37) 1 38) )37( )33( 轮偏值角校正值 ( 39) 2)38(1)38( ( 40) 41) )38( )40()31(15)ta n 1 42) 1 ( 43) 1 44) )39()42(2 ( 45) 2 14 ( 46) 2 47) )33( )20(2 轮节锥角 2 ( 48) 2( 49) 2 50) 2 51) )37( )32)(12()17( ( 52) )50( )12( ( 53) ( 51) +( 52) ( 54) )49( )45)(12(2 ( 55) )35( )51)(43(1 ( 56) )53( )54)(46()55)(41( 限压力角 ( 57) 01 ( 58) 01 59) )( )( 限曲率半径60) )( )( 61) )( 5554 62) )( )()( 615554 63) )()()( 626059 64) 63 4641 )()( 65) )( )( 5864 限法 ( 66) V=)( )( ( 67) (50)(3); (3) ( 68) )35)(17(345 )( )( ; )37)(35( 15 ( 69) 左)() 674037( ( 70) (49)(50) ( 71) (12)(47) ( 70) 轮节锥顶点到交叉点的距离 ( 72) )( )( 4912 轮节点锥距 ( 73) )( )( 496 轮外锥距 ( 74) (73)( 72) ( 75) )2( )45)(12(轮平均工作 ( 76) )7( )46)(12(( 77) )76()45( )49( ( 78) i 45 两侧轮齿压力角之和 ( 79) 80) 平均压力角 ( 81) 82) 83) )( )( 重收缩齿的大轮齿顶角和齿根角之和 (84) )( )(2 8310560D85) k 轮齿顶高系数 (86) )( 1 大轮齿根高系数 (87) )85)(75(2 轮中点齿顶高 (88) 6)(75( 2 轮中点齿根高 (89) )( )( 7288ar ct 轮齿顶角 (90) 2a 16 (91) )()();()(728889842 大轮齿根角 (92) (93) )90)(74()87(2 h 轮齿顶高 (94) )92)(74()88(2 h 轮齿根高 (95) C=5)+隙 (96) )94()93( h 轮全齿高 (97) )95()96( 轮工作齿高 (98) )89()48(02 大轮顶锥角 (99) 100) 2 101) 2R =( 48)() 大轮根锥角 (102) R 103) R 104) R 105) )6(50)(93(02 论大端齿顶圆直径 (106) (70)+(74)(50) 轮轮冠到轴交叉点的距离 (107) )49)(93()106(02 x 108) )99( )87()90)(72( (109) )102( )88()92)(72( (110) )108()71(0 z 轮顶锥锥顶到轴交叉点的距离 (111) )109()71( 轮根锥锥顶到轴交叉点的距离 (112) (12)+(70)(104) 艺节锥的大轮节锥角 17 (113) 12( )5(114) )113(1 115) =(113)/(114) 116) 01=(103)(114) 轮顶锥角 (117) 01 (118) 1 119) 1 120) )103( )95()111)(102( 轮面锥顶点到轴交叉点的距离 (121) )114( )120()113)(5(0 122) )( )( 左69 6738合线和小轮节锥母线的夹角 (123) ; (124) 左 )()( 轮偏置角 和的差 (125) 11c 611 7 );()( 轮齿顶角 (126) 右右 )()( 6867113 (127) 右右)( )( (128) 右左 )()( 688768 (129) 右)()( 125118 (130) (74)(127) (131) (128)+(130)(129) +(75)(126) 轮轮冠到轴交叉点的距离 (132) (4)(127) (130) 轮前轮冠到轴交叉点的距离 (133) 右)()()( 12675 1321291281 134) (121)+(131) 轮大端齿顶圆直径 18 (135) 134)(119(01 136) )()( )( 1299100)(70 定小轮根锥的大轮偏置角a(137) )( )( 1365 138) 0 (139) 140) )( )()( 100 9511099 轮根锥顶点到轴交叉点的距离 (141 )( )()( 13 9 14 013 75 142) 139)(100(1 R 轮根锥角 (143) 21 1421142 )( )( 144) R 145) R 146) 小法向侧隙 (147) 大法向侧隙 (148) (90)+(42) (149) (96) (4)(148) (150) )()( 473 (1) 单位齿上的圆周力 在汽车工业中,主减速器齿轮的表面耐磨性,常用在其齿轮的假定单位压力即单位齿长的圆周力来估算,即: : P作用在齿轮上的圆周力,按照发动机的最大转矩和最大附着力矩两种工作载荷来计算, N ; 19 F从动齿轮的齿面宽, 按照发动机最大转矩来计算: 3e m a x i 1 0 N/中 1d 主动齿轮节圆直径, 变速器的传动比。 按最大转矩 3e m a x i 1 0 = 1 4 2 4 0 按最大附着力 21000648 许用单位齿长上的圆周力 p 表 参数汽车类别 32r 1 0轮胎与地面附着系数 挡 挡 直接挡 轿车 893 536 321 893 货汽车 1429 250 1429 共汽车 982 214 引汽车 536 250 现代汽车的制造业中,由于材料以及加工工艺等质量的提高,单位齿长的圆周力有时会高出上表中的数据 0000 1510 。 ( 2)齿轮的弯曲强度计算 汽车主减速器双曲面齿轮的计算弯曲强度应力为: 3 j 0 s 0 T K K J z m N/ 2式中: 该齿轮的计算转矩, 对于从动齿轮,按je 的较小者和于主动齿轮,还需将上述计算转矩换算到主动齿轮上 ; 0K 超载系数 ,取 1 ; 20 尺寸系数,当端面模数 m 时 ,4 ; 载荷分配系数 ,取 质量系数, ; F 计算齿轮的齿面宽 , 44 J 计算弯曲应力用的综合系数,它综合考虑了齿形系数。查得 J= 用 大齿轮:0 . 3 6 525 . 4 2534411 . 1 04 2 5 . 45 . 4 217 7 60 . 6 81 0 002 =700 小齿: =700弯曲强度验算合格。 ( 3) 齿轮的齿面接触强度计算 圆锥齿轮与双曲面齿轮的 齿面的计算接触应力为: 用 31 m a x s 1 m a K o K K 1 0 J T = =2800 2 汽车驱动桥主减速器的工作相当繁重,与传动系其他齿轮比较,它具 21 有载荷大,作用时间长,载荷变化多,带冲击等特点。其损坏形式主要有轮齿根部弯曲折断,齿面疲劳点蚀,磨损和擦伤等。 双曲面齿轮用渗碳合金制造,主要用 20 22 20 20 20 由于新齿轮润滑不良,为了防止齿轮在运行初期产生胶合,咬死或擦伤,防止早期磨合,圆锥齿轮与双曲面齿轮的传动副在热处理及精加工时均处于以厚度 磷化处理或镀铜,镀锡,这叫表层镀层,不应用于补偿零件的公差尺寸,也不能代替润滑。 对齿轮进行喷 完处理有可能提高寿命达 25% 。 轴承的计算主要是计算轴承的寿命,通常是先根据主减速器的结构尺寸初步选定轴承的型号,然后验算轴承的寿命。 本车采用下偏移,主动齿轮左旋,从动齿轮右旋。 用图解法求双曲面齿轮上的轴向力和径向力,如下入 由图,轴向力: P = ( 1)初选轴承选两轴承 0208型轴承 , 查表得 73.8,e= 22 ( 2) 计算两轴承的内部轴向力轴向载荷S =750N 因为 2A =750+750N 2A = 3)计算两轴承当量 载荷轴承 C: 639=e,故查表得Y= 在工作中受到的冲击大故取CP =(=承 D: 550750=e,故查表得 1, 0;取P = R =2550=3825N ( 4)计算轴承寿命66010 6060106 =917951h 66010 6060106 = 1170108h 23 第三章 差速器的设计 根据汽车行驶运动学的要求和实际的车轮、道路以及他们之间的相互关系表明:汽车在行驶过程中左右车轮在同一时间内所滚过的行程往往是有差别。例如,转弯时外侧车轮的行程总要比内侧的长。另外,即使汽车作直线行驶,也会由于左右车轮在同一时间内所滚过的路面垂向波形的不同,或由于左右车轮轮胎 气压、轮胎负荷、胎面磨损程度的不同以及制造误差等因素引起左右车轮外径不同或滚动半径不相等而要求车轮行程不等。在左右车轮行程不等的情况下,如果采用一根整体的驱动车轮轴将动力传递给左右车轮,则会由于左右驱动车轮的转速虽相等而行程却又不相等的这一运动学上的矛盾,引起某一驱动车轮产生滑转或滑移。此外,由于车轮与路面间尤其在转弯时有大的滑转或滑移,易使汽车在转向时失去抗侧滑的能力而使稳定性变坏。为了消除由于左右车轮在运动学上的不协调而产生的这些弊病,汽车左右驱动轮间都装有差速器。差速器保证了汽车驱动桥两侧车轮在行程不 等时具有以不同速度旋转的特性,从而满足汽车行驶运动学的要求。 差速器的结构型式有多种,其主要的结构型式有:对称式圆锥行星齿轮差数器、防滑差速器,防滑差速器又可分为自锁式和强制锁止式。对于轻型载货车来说,由于路面状况一般,各驱动车轮与路面的附着系数变化小,因此采用结构简单、工作平稳、制造方便、造价又低的对称式圆锥行星齿轮差数器。 本车采用 对称圆锥行星齿轮差速器。 一 、差速器齿轮的基本参数选择 ( 1)、行星齿轮数目的选择 轿车常用 2 个行星齿轮,载货汽车和越野汽车多用 4 个行星齿轮,少数汽车采用 3 个行星齿轮。 本车采用 4 个行星齿轮 。 ( 2)、 行星齿轮球面半径 选择 这是行星齿轮的安装尺寸 ,他决定了圆锥行星齿轮差速器的结构尺寸 4 表了圆锥行星齿轮的节锥距 ,因此在一定程度上也代表了圆锥行星齿轮差速器的强度 3= 中 于有四个行星齿轮的轿车 ,可取小值 . 可取 1较小值 节锥距的确定: ( = 3) 、 行星齿轮和半轴齿轮齿数的选择 为了提高齿轮强度,应尽量的减小齿数,但一般不小于 10,半轴齿轮的齿数一般采用 1425。大多数汽车的半轴齿轮与行星齿轮的齿数比在 的范围内。 在 任何的圆锥行星齿轮差速器中 ,左右半轴齿轮的齿数的和必须能被行星齿轮齿数所整除。否则将无法安装 L 22;取 1, 2。 其中 : RL 2, 左右半轴齿轮齿数; n 行星齿轮数; I 任意的整数。 ( 4) 、 圆锥行星齿轮差速器锥齿轮模数以及半轴齿轮节圆直径的初步确定 首先确定行星齿轮与半轴齿轮的节锥角 21 , : 211 = 122 =中 21 分别为行星齿轮和半轴齿轮的齿数 再按照下面的公式求出圆锥齿轮的大端端面模数 m: 22 011

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号