摘 要

本文详细地阐述了盖注射模具的设计过程。设计了注射模具中的各个系统,如浇注系统、导向与定位机构、侧向分型与抽芯机构,并对塑料材料性能进行了分析。根据塑件的产品数量要求,以及结构要求,该模具采用一模一腔。整个设计过程都是用CAD软件进行参数化设计,使整个模具设计过程简单明了。利用MPA软件进行模流分析,为模具设计和成型工艺的指定提供参照依据。使用CAD软件设计成型零件以及非标零件,从而进行全方面的参数化设计,即对模具进行分模、生成元件、装配、试模、开模等设计。调用标准模架以及标准件,从而完成模具的整体设计。直接指导生产。针对塑件的特点,本模具设计了侧抽芯滑块机构,也构成了本次模具设计的主要内容。

关键词 :注射模,参数化设计,侧抽芯和滑块,灯罩

Abstract

This paper describes in detail the design process of injection molding cover. Injection mold design various systems, such as pouring system, orientation and positioning mechanism, side parting and core pulling mechanism, and plastic material properties were analyzed. The number of products under the requirements of plastic parts, and structural requirements of one module and one adopted in the mold cavity. The entire design process is carried out using CAD software, parametric design, the entire mold design process simple and straightforward. MPA software using mold flow analysis, mold design and molding technology to provide reference for the specified. Molded parts using CAD software design and non-standard parts, which were all aspects of design parameters, namely, the parting of the mold to produce components, assembly, test mode, open mode, such as design. Call the standard mold base and standard parts, thus completing the overall design of the mold. Direct the production. Characteristics of plastic parts for the die design of the side core pulling slider mechanism, but also constitute the main contents of the mold design time.

Keywords: injection mold, parametric design, the side core pulling and slide, shade.

目录

1 前言 - 3 -

1.1模具行业发展的现状 - 3 -

1.2我国模具发展的现状 - 3 -

1.3参数化技术慨述 - 4 -

1.4 选题目的以及意义 - 5 -

2 塑件成型工艺性分析 - 6 -

2.1摩托车尾灯罩二维图 - 6 -

2.2结构特征分析及成型工艺性分析 - 6 -

2.2.1结构特征分析 - 6 -

2.2.2成型工艺性分析 - 6 -

2.2.3 塑件材料的基本性能 - 7 -

2.2.4 塑料的成型收缩率 - 7 -

2.2.5 塑件材料的流动性 - 7 -

3 塑件成形工艺与设备 - 8 -

3.1注塑成型工艺条件 - 8 -

3.1.1 温度 - 8 -

3.1.2 压力 - 8 -

3.1.3 时间 - 8 -

3.2 注射机型号的确定 - 9 -

3.2.1 由公称注射量选择注射机 - 10 -

3.2.2 由锁模力选择注射机 - 10 -

3.3 型腔数量以及注射机有关工艺参数的校核 - 11 -

3.3.1型腔数量校核 - 11 -

3.3.4 注射压力校核 - 12 -

3.3.5 安装尺寸校核 - 12 -

4 注射模具结构设计 - 15 -

4.1型腔的确定 - 15 -

4.2制品成型位置及分型面的选择 - 15 -

4.3 浇注系统设计 - 15 -

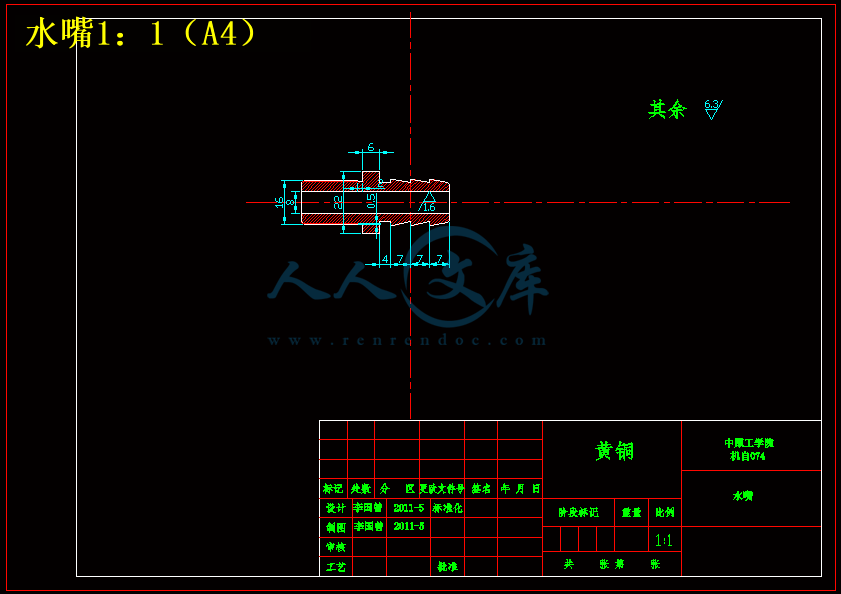

4.3.1 主流道设计 - 16 -

4.3.2 冷料穴的设计 - 17 -

4.3.3 分流道设计 - 18 -

4.3.4 浇口的位置、数量的确定 - 19 -

4.3.5剪切速率的校核 - 20 -

4.3.6 排气系统设计 - 21 -

4.4 成型零部件设计 - 21 -

4.4.1凹模结构设计与计算 - 21 -

4.4.2 型芯结构设计与尺寸计算 - 23 -

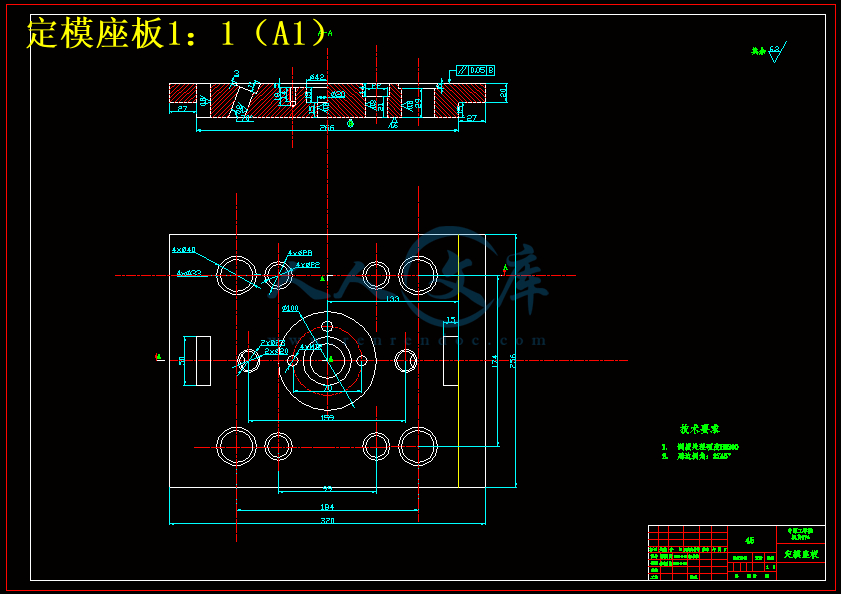

4.5模架的选用 - 24 -

4.5.1 型腔侧壁以及底板厚度尺寸 - 25 -

4.5.2模具高度尺寸的确定 - 25 -

4.6导向与定位机构 - 26 -

4.7脱模机构的设计 - 27 -

4.7.1脱模力的计算 - 27 -

4.7.2推件板脱模机构设计 - 28 -

4.8侧向分型与抽芯机构设计 - 28 -

4.8.1斜导柱的设计 - 29 -

4.8.2滑块的设计 - 31 -

4.8.3楔紧块的设计 - 32 -

4.8.4斜导柱抽芯机构中的干涉现象 - 32 -

4.9.2.冷却系统的设计原则 - 35 -

4.10模具成型零部件材料的选择 - 36 -

4.11模具的装配过程 - 36 -

4.12 模具运动分析过程 - 37 -

5 试模 - 38 -

5.1试模过程 - 38 -

5.2 试模过程中可能产生的缺陷、原因以及调整方法 - 38 -

5.3 试模过程记录 - 40 -

6 总结 - 41 -

参考文献: - 42 -

致谢 - 43 -

1 前言

1.1模具行业发展的现状

模具行业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是高新技术产业的重要领域。模具技术水平的高低,决定着产品的质量、效益和新产品开发能力,它已成为衡量一个国家制造业水平高低的重要标志。目前,塑料模具在整个模具行业中约占30%左右。二十一世纪世界制造加工业的竞争更加激烈,对注塑产品与模具的设计制造提出了新的挑战,产品需求的多样性要求塑件设计的多品种、复杂化,市场的快速变化要求发展产品及模具的快速设计制造技术,全球性的经济竞争要求尽可能地降低产品成本、提高产品质量,创新、精密、复杂、高附加值已成为注塑产品的发展方向,必须寻求高效、可靠、敏捷、柔性的注塑产品与模具设计制造系统。

当前,国内塑料模具市场以注塑模具需求量最大,其中发展重点为工程塑料模具。有关数据表明,目前仅汽车行业就需要各种塑料制品36万吨;电冰箱、洗衣机和空调的年产量均超过1000万台;彩电的年产量已超过3000万台;到2010年,在建材行业,塑料门窗的普及率为30%,塑料管的普及率将达到50%。这些都会导致对模具的需求量大幅度增长。近来我国模具工业发展迅速,目前已呈现出市场广阔、产销两旺的局面。深圳周边及珠江三角洲地区是中国塑料模具工业最为发达、科技含量最高的区域,预计有可能在10年内发展成为世界模具生产中心。其次,浙江东部的余姚、宁海、黄岩温州等地区的塑料模具工业发展也非常快。 相当多的发达国家塑料模具企业移师中国,是国内塑料模具工业迅速发展的重要原因之一。中国技术人才水平的提高和平均劳动力成本低都是吸引外资的优势,这些是塑料模具市场迅速成长的重要因素所在,所以中国塑模市场的前景一片辉煌。

川公网安备: 51019002004831号

川公网安备: 51019002004831号