版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、纳米光栅的压印制作工艺纳米光栅的压印制作工艺 夏金松夏金松教授现为光电国家实验室光电子微教授现为光电国家实验室光电子微纳制造工艺平台主任,其课题组以国内领先的纳制造工艺平台主任,其课题组以国内领先的微纳微纳 工艺平台为依托,开展硅基光电器件与工艺平台为依托,开展硅基光电器件与集成的研究工作,同时具有整套的光电器件测集成的研究工作,同时具有整套的光电器件测试平台试平台 ,具备完整的从材料到器件再到系统,具备完整的从材料到器件再到系统的研究平台。目前,微纳工艺平台拥有世界一的研究平台。目前,微纳工艺平台拥有世界一流的电子流的电子 束曝光设备束曝光设备EBL,电感耦合等离子,电感耦合等离子体刻蚀机体

2、刻蚀机ICP等相关硅基器件加工设备,具备等相关硅基器件加工设备,具备制作世界一流制作世界一流 硅基器件的能力。硅基器件的能力。夏金松老师,夏金松老师, 邮箱:邮箱:,电话电话图图1 衍射光栅的原理衍射光栅的原理 光栅的主要功能是利用衍射效应改变特定波光栅的主要功能是利用衍射效应改变特定波长的光的方向,如图长的光的方向,如图1 1所示。所示。以以纳米光栅纳米光栅为代表的纳米尺度光子学的应用越为代表的纳米尺度光子学的应用越来越广泛来越广泛. 衍射光栅在衍射光栅在光互联光互联中典型的应用是光纤到中典型的应用是光纤到芯片的垂直耦合器,如图芯片的垂直耦合器,如图2 2所示所示

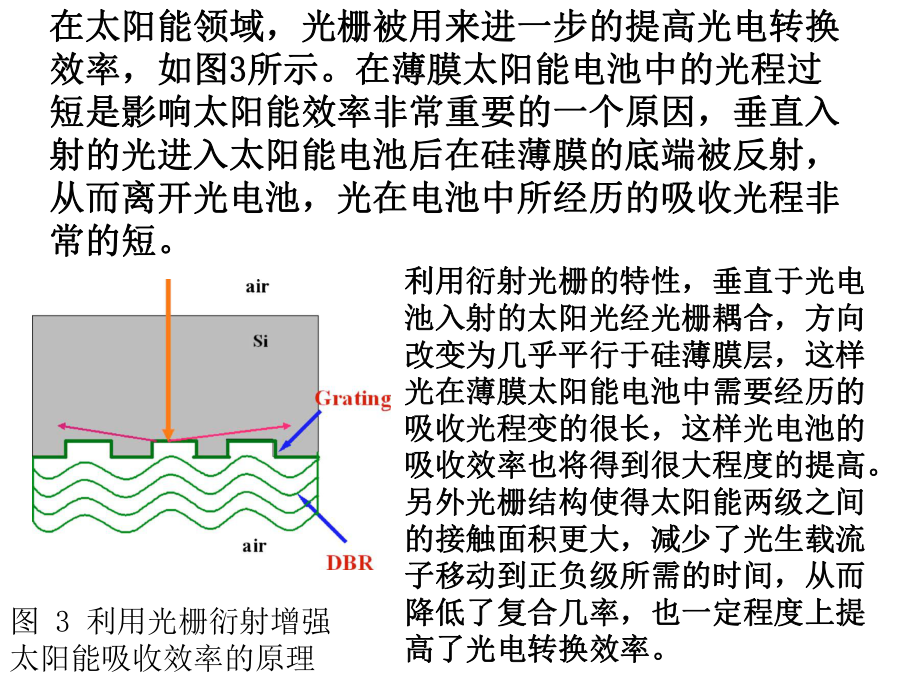

3、: :图图 2 2 光纤到芯片耦合光栅光纤到芯片耦合光栅光纤中发射的光信号方向光纤中发射的光信号方向垂直于波导芯片,利用光垂直于波导芯片,利用光栅的衍射特性,光信号被栅的衍射特性,光信号被耦合进入芯片上的波导,耦合进入芯片上的波导,从而实现了垂直耦合的功从而实现了垂直耦合的功能。光栅耦合器可以采用能。光栅耦合器可以采用折射率相差很大的半导体折射率相差很大的半导体材料如材料如SOISOI制作,具有制作,具有CMOSCMOS工艺兼容,单模体积小的工艺兼容,单模体积小的特点,更加利于集成。特点,更加利于集成。 在太阳能领域,光栅被用来进一步的提高光电转换在太阳能领域,光栅被用来进一步的提高光电转换效

4、率,如图效率,如图3 3所示。在薄膜太阳能电池中的光程过所示。在薄膜太阳能电池中的光程过短是影响太阳能效率非常重要的一个原因,垂直入短是影响太阳能效率非常重要的一个原因,垂直入射的光进入太阳能电池后在硅薄膜的底端被反射,射的光进入太阳能电池后在硅薄膜的底端被反射,从而离开光电池,光在电池中所经历的吸收光程非从而离开光电池,光在电池中所经历的吸收光程非常的短。常的短。图 3 利用光栅衍射增强太阳能吸收效率的原理利用衍射光栅的特性,垂直于光电利用衍射光栅的特性,垂直于光电池入射的太阳光经光栅耦合,方向池入射的太阳光经光栅耦合,方向改变为几乎平行于硅薄膜层,这样改变为几乎平行于硅薄膜层,这样光在薄膜

5、太阳能电池中需要经历的光在薄膜太阳能电池中需要经历的吸收光程变的很长,这样光电池的吸收光程变的很长,这样光电池的吸收效率也将得到很大程度的提高。吸收效率也将得到很大程度的提高。另外光栅结构使得太阳能两级之间另外光栅结构使得太阳能两级之间的接触面积更大,减少了光生载流的接触面积更大,减少了光生载流子移动到正负级所需的时间,从而子移动到正负级所需的时间,从而降低了复合几率,也一定程度上提降低了复合几率,也一定程度上提高了光电转换效率。高了光电转换效率。一、光栅的压印工艺一、光栅的压印工艺 光栅本身的波长敏感特性,是光栅器件的关键因光栅本身的波长敏感特性,是光栅器件的关键因素,使得其对制作工艺的要求

6、非常高,因此对纳米光素,使得其对制作工艺的要求非常高,因此对纳米光栅制作工艺的研究尤为重要。而半导体材料的折射率栅制作工艺的研究尤为重要。而半导体材料的折射率普遍很高(如普遍很高(如 ),因此光栅),因此光栅的周期非常的小,仅有几百纳米左右,必须采用至少的周期非常的小,仅有几百纳米左右,必须采用至少特征尺寸为特征尺寸为100nm100nm的制作工艺,主要制作方法有:的制作工艺,主要制作方法有:干涉曝光干涉曝光:利用两束相干光束发生相干产生的周期性干涉:利用两束相干光束发生相干产生的周期性干涉条纹对光刻胶进行曝光,经过显影后得到光栅图案。这种条纹对光刻胶进行曝光,经过显影后得到光栅图案。这种方法

7、的优点是成本较低,无需复杂的光路,较短的时间内方法的优点是成本较低,无需复杂的光路,较短的时间内就可以制作整个外延片上全部的光栅,产出快。但是该技就可以制作整个外延片上全部的光栅,产出快。但是该技术也有很多缺点,首先它只能制作周期性很强的图形,不术也有很多缺点,首先它只能制作周期性很强的图形,不能制作任意图形,因此制作相移光栅的工艺非常复杂,而能制作任意图形,因此制作相移光栅的工艺非常复杂,而且相干曝光产生的条纹呈正弦形状,深度很浅。且相干曝光产生的条纹呈正弦形状,深度很浅。电子束曝光(电子束曝光(E-BeamE-Beam):利用高能的电子束:利用高能的电子束对光刻胶进行曝光,采用很细的电子束

8、斑和对光刻胶进行曝光,采用很细的电子束斑和很小的步距按照设计的图形在光刻胶上扫描很小的步距按照设计的图形在光刻胶上扫描曝光,显影后得到设计的图案。该技术的优曝光,显影后得到设计的图案。该技术的优点是可制作任意图形,图形分辨率非常高,点是可制作任意图形,图形分辨率非常高,最小可达几个纳米。缺点是需要用很细的电最小可达几个纳米。缺点是需要用很细的电子束斑和很小的步距进行直写,曝光时间非子束斑和很小的步距进行直写,曝光时间非常长,产出慢,系统复杂度高,购置和维护常长,产出慢,系统复杂度高,购置和维护费用很高,因此更适合于小面积、少数样品费用很高,因此更适合于小面积、少数样品的科研实验。的科研实验。极

9、紫外光刻(极紫外光刻(EUVEUV):利用极紫外光对光刻:利用极紫外光对光刻胶进行曝光。首先在光刻胶和曝光光源的中胶进行曝光。首先在光刻胶和曝光光源的中间放置具有要曝光图案的掩膜板,经调节对间放置具有要曝光图案的掩膜板,经调节对准后,经过显影将掩模板上的图案转移到光准后,经过显影将掩模板上的图案转移到光刻胶上去。该技术较短的时间就可以实现整刻胶上去。该技术较短的时间就可以实现整片大面积、极小分辨率图形的复制,但是系片大面积、极小分辨率图形的复制,但是系统对光源和光路系统的要求都非常高,购置统对光源和光路系统的要求都非常高,购置和维护费用非常高。和维护费用非常高。 因此,需要一种工艺技术,不仅能

10、够满足因此,需要一种工艺技术,不仅能够满足100nm最小特征尺寸的要求,还必须具备低成本、最小特征尺寸的要求,还必须具备低成本、高产出、能够制作相移的优点,而现有的工艺技术高产出、能够制作相移的优点,而现有的工艺技术无法兼顾这些因素,而无法兼顾这些因素,而纳米压印纳米压印是解决这一难题非是解决这一难题非常具有竞争力的技术之一。常具有竞争力的技术之一。二、纳米压印的原理二、纳米压印的原理 在在19951995年,现任于普林斯顿大学纳年,现任于普林斯顿大学纳米中心主任的米中心主任的Stephen ChouStephen Chou提出了纳米提出了纳米压印技术,这是一种利用图形压模,将压印技术,这是一

11、种利用图形压模,将模板上的图形压印到压印胶上制作微纳模板上的图形压印到压印胶上制作微纳图形的技术。纳米压印技术分为图形的技术。纳米压印技术分为热压印热压印、紫外压印紫外压印和和微接触压印微接触压印三种:三种:热压印热压印(hot-embossing imprinthot-embossing imprint)是最先被)是最先被ChouChou开发出来的纳米压印技术,也是使用最普遍的压印开发出来的纳米压印技术,也是使用最普遍的压印技术。其原理如图技术。其原理如图4 4所示:所示:图图 4 4 热压印原理热压印原理 首先将旋涂上半导体晶片的压印胶加热到高于首先将旋涂上半导体晶片的压印胶加热到高于其玻

12、璃化温度,以增强其流动性,再将刻蚀有其玻璃化温度,以增强其流动性,再将刻蚀有需要压印图形的模板放置到压印胶上,施加压需要压印图形的模板放置到压印胶上,施加压力,压力迫使压印胶填充模版压印图形中的空力,压力迫使压印胶填充模版压印图形中的空腔。图形成型完成后,经过降温,使压印胶凝腔。图形成型完成后,经过降温,使压印胶凝固,使其具有一定的机械强度,得到与压印模固,使其具有一定的机械强度,得到与压印模板相反的图形。压印完成后,进行脱模。然后板相反的图形。压印完成后,进行脱模。然后用用O2等离子体刻蚀工艺去除残留的底胶,开出等离子体刻蚀工艺去除残留的底胶,开出掩膜窗口,并根据需要进行后续的图形转移。掩膜

13、窗口,并根据需要进行后续的图形转移。可以采用刻蚀的办法将压印胶的图形转移到半可以采用刻蚀的办法将压印胶的图形转移到半导体晶片上,也可以先在胶掩膜上镀一层金属,导体晶片上,也可以先在胶掩膜上镀一层金属,然后采用剥离(然后采用剥离(lift-off)工艺,将有掩膜区域)工艺,将有掩膜区域内的金属和压印胶一并剥去,只剩下没有掩膜内的金属和压印胶一并剥去,只剩下没有掩膜部分的金属图形留在晶片上,实现图形的反转。部分的金属图形留在晶片上,实现图形的反转。由于热压印的原理较为简单,因此大部分公司由于热压印的原理较为简单,因此大部分公司如瑞典如瑞典Obducat和美国和美国Nanonex的压印设备都的压印设

14、备都具有这一功能。具有这一功能。热压印的一种新型的改进技术是热压印的一种新型的改进技术是激光辅助纳米压印技激光辅助纳米压印技术术,如图,如图5 5所示:可以将被压印的半导体晶片用激光所示:可以将被压印的半导体晶片用激光脉冲熔化,然后用模版直接把图形压印到半导体晶片脉冲熔化,然后用模版直接把图形压印到半导体晶片上,之后关闭激光脉冲,待半导体晶片冷却后迅速的上,之后关闭激光脉冲,待半导体晶片冷却后迅速的脱模,该技术的优点是不需要压印胶和后续的刻蚀工脱模,该技术的优点是不需要压印胶和后续的刻蚀工艺,图形直接的由模版转移到晶片上,效率非常的高。艺,图形直接的由模版转移到晶片上,效率非常的高。图图5 5

15、 激光辅助直接压印原理激光辅助直接压印原理 紫外压印紫外压印(UV imprintUV imprint)则分为两种,一种为紫外与热)则分为两种,一种为紫外与热压印同时进行(压印同时进行(STUSTU)的压印技术,如图)的压印技术,如图 6 6所示:所示:图图6 紫外与热压印同时进行紫外与热压印同时进行 将紫外压印胶旋涂到半导将紫外压印胶旋涂到半导体晶片上,与热压印类似,体晶片上,与热压印类似,通过对其加热以增强流动性,通过对其加热以增强流动性,不同的是压印模版必须是紫不同的是压印模版必须是紫外透明材料,而且当图形压外透明材料,而且当图形压印成型后,不是采用降温凝印成型后,不是采用降温凝固,而是

16、利用紫外固化的方固,而是利用紫外固化的方式使其固化,从而得到与压式使其固化,从而得到与压印模版相反的图形,目前使印模版相反的图形,目前使用用STUSTU技术的有瑞典技术的有瑞典ObducatObducat公司。公司。 另一种称为另一种称为滴胶式压印技术滴胶式压印技术,不同的是将流动性很好的紫外压,不同的是将流动性很好的紫外压印胶滴上半导体晶片上的压印区域,而不是采用旋涂的方式,模版印胶滴上半导体晶片上的压印区域,而不是采用旋涂的方式,模版移动到需要压印的区域,开始逐渐下移,用很低的压力将模板压到移动到需要压印的区域,开始逐渐下移,用很低的压力将模板压到晶片上,使压印胶分散开并填充成型。相比于晶

17、片上,使压印胶分散开并填充成型。相比于STUSTU压印,滴胶式紫压印,滴胶式紫外压印的工艺较为复杂,因为胶的液滴大小、液滴的分布情况都与外压印的工艺较为复杂,因为胶的液滴大小、液滴的分布情况都与需要压印的图形有很大的关系,如果没有掌握好,很有可能导致压需要压印的图形有很大的关系,如果没有掌握好,很有可能导致压印失败。但是滴胶式压印也有其优点,它只在需要压印的地方滴胶,印失败。但是滴胶式压印也有其优点,它只在需要压印的地方滴胶,因此可以大大减少压印胶的用量,从另一方面来说,需要压印的区因此可以大大减少压印胶的用量,从另一方面来说,需要压印的区域也可以通过滴胶的位置来进行选择。域也可以通过滴胶的位

18、置来进行选择。 滴胶式紫外压印的一个改进技术是滴胶式紫外压印的一个改进技术是步进闪光步进闪光压印技术压印技术(step and flash,SFIL),是由),是由University of Texas at Austin发明的,其原理发明的,其原理如图如图 7,其特点是利用一个小面积的模版在一,其特点是利用一个小面积的模版在一片半导体晶片上的多个选定的位置进行滴胶式片半导体晶片上的多个选定的位置进行滴胶式压印,从而实现阵列的效果,目前使用压印,从而实现阵列的效果,目前使用step and flash压印技术的公司只有美国的压印技术的公司只有美国的Molecular imprint。图图7 7

19、 步进闪光步进闪光 微接触式压印微接触式压印(Micro contact imprintMicro contact imprint)与普)与普通压印的功能不同。如图通压印的功能不同。如图8 8所示:所示:图图8 微接触压印技术微接触压印技术 它的主要作用是将具有一定图形的自组装分子层转移到晶片上。微接触压印它的主要作用是将具有一定图形的自组装分子层转移到晶片上。微接触压印通常是利用聚合物模版,聚合物模版是旋涂在加工好的模具上经固化形成的,通通常是利用聚合物模版,聚合物模版是旋涂在加工好的模具上经固化形成的,通常使用的材料是聚二甲基硅氧烷常使用的材料是聚二甲基硅氧烷 (poly-dimethyl

20、siloxan(poly-dimethylsiloxan,PDMS)PDMS),然后将聚合,然后将聚合物模版浸入到具有形成自组装分子层的化学溶液中,然后将模版慢慢的靠近晶片,物模版浸入到具有形成自组装分子层的化学溶液中,然后将模版慢慢的靠近晶片,形成微接触,由于形成微接触,由于PDMSPDMS的强疏水性能,模版上突出图形区域的自组装分子层会转的强疏水性能,模版上突出图形区域的自组装分子层会转移到晶片上,从而在晶片上形成具有一定图形的自组装分子层。微接触压印不需移到晶片上,从而在晶片上形成具有一定图形的自组装分子层。微接触压印不需要特殊的设备就能够进行,但是图形尺寸只能做到亚微米量级。微接触压印

21、主要要特殊的设备就能够进行,但是图形尺寸只能做到亚微米量级。微接触压印主要的优点是生物兼容性好,它在整个压印过程中,没有高温、高压、紫外曝光的过的优点是生物兼容性好,它在整个压印过程中,没有高温、高压、紫外曝光的过程,最大程度的保护了生物样品不受到工艺过程的影响。程,最大程度的保护了生物样品不受到工艺过程的影响。三、纳米压印的应用三、纳米压印的应用 自纳米压印技术(自纳米压印技术(NILNIL)发明至今,已)发明至今,已经被应用于许多经被应用于许多微纳加工微纳加工领域,并做出了领域,并做出了一些重要的技术进步(图一些重要的技术进步(图9 9)。在)。在半导体工半导体工艺领域艺领域,实现了最小,

22、实现了最小5nm5nm特征尺寸的图形,特征尺寸的图形,100mm100mm晶片下高均匀性,高质量的纳米图形,晶片下高均匀性,高质量的纳米图形,全程质量在线监控。在全程质量在线监控。在电子领域电子领域,超窄通,超窄通道道MOSFETMOSFET,高频声表波滤波器,高频声表波滤波器,GrapheneGraphene晶体管,高性能新型存储器等。晶体管,高性能新型存储器等。在在MEMSMEMS领领域域,制作出了的微流管道,高精度,制作出了的微流管道,高精度MEMSMEMS传传感器等。感器等。图图9 已报导的纳米压印技术在电子、已报导的纳米压印技术在电子、MEMS方面的应用方面的应用 在在光电子领域光电

23、子领域,纳米压印技术几乎制作出了,纳米压印技术几乎制作出了所有微纳光子学中涉及的器件(图所有微纳光子学中涉及的器件(图 10),微透),微透镜、光栅、光子晶体、微环、镜、光栅、光子晶体、微环、MMI、AWG、可、可调谐滤波器、反射器,激光器、光互联器件、调谐滤波器、反射器,激光器、光互联器件、偏振分光器、表面等离子晶体、提高太阳能效偏振分光器、表面等离子晶体、提高太阳能效率的陷光结构等。值得一提的是,利用纳米压率的陷光结构等。值得一提的是,利用纳米压印技术制作光子晶体和图形衬底提高印技术制作光子晶体和图形衬底提高LED的出的出光效率已经被很多厂商商业化。光效率已经被很多厂商商业化。图图 10

24、已报导的纳米压印制作的光电器件已报导的纳米压印制作的光电器件四、纳米压印的发展现状四、纳米压印的发展现状 如今,纳米压印技术已经被如今,纳米压印技术已经被International International Technology Roadmap for Semiconductors (ITRS) Technology Roadmap for Semiconductors (ITRS) 认为是下一代认为是下一代ICIC制造技术的之一。制造技术的之一。 纳米压印相比于传统的光刻技术有许多优点:纳米压印相比于传统的光刻技术有许多优点:纳米压印技术制作的图形面积和工艺最小尺寸只与模纳米压印技术制作的

25、图形面积和工艺最小尺寸只与模版上图形的面积与最小尺寸有关。版上图形的面积与最小尺寸有关。 该技术不需要特殊的光学与高电压设备,成本较低。该技术不需要特殊的光学与高电压设备,成本较低。 纳米压印技术制作的图形由模版上的图形决定,没有纳米压印技术制作的图形由模版上的图形决定,没有周期性的要求,能够复制任意图形。周期性的要求,能够复制任意图形。 纳米压印能制作斜面、金字塔等纳米压印能制作斜面、金字塔等3 3维图形。维图形。 纳米压印技术相比于现有的技术,在成本、生产效纳米压印技术相比于现有的技术,在成本、生产效率、加工尺寸、制作图形的多样性、图形面积上都具率、加工尺寸、制作图形的多样性、图形面积上都

26、具有很大的优势,非常适合器件的大规模生产。有很大的优势,非常适合器件的大规模生产。 虽然纳米压印技术有如上诸多优点,但是它同时也存虽然纳米压印技术有如上诸多优点,但是它同时也存在许多问题:在许多问题: 大面积模版制作困难,需要长时间的大面积模版制作困难,需要长时间的E-beam直写曝直写曝光,成本高、时间长、风险大。光,成本高、时间长、风险大。 压印模版的表面需要进行疏水处理,使聚合物压印胶压印模版的表面需要进行疏水处理,使聚合物压印胶与衬底的粘附性远远大于其与模版之间的粘附性,这与衬底的粘附性远远大于其与模版之间的粘附性,这样才能保证脱模时,模版不会将压印胶拉起来而破坏样才能保证脱模时,模版

27、不会将压印胶拉起来而破坏压印图形。压印图形。 纳米压印工艺是接触式加工工艺,相比于非接触式加纳米压印工艺是接触式加工工艺,相比于非接触式加工工艺,更容易引入多种缺陷,另外,当压力不均匀工工艺,更容易引入多种缺陷,另外,当压力不均匀时,模版在高压下与被压印的晶片接触时,有可能造时,模版在高压下与被压印的晶片接触时,有可能造成对两者的损坏。成对两者的损坏。 同样是由于接触式工艺的原因,纳米压印技术对晶片同样是由于接触式工艺的原因,纳米压印技术对晶片平整度有非常高的要求,不平的晶片会产生非常严重平整度有非常高的要求,不平的晶片会产生非常严重的图形缺陷。的图形缺陷。 国内,上海交通大学、复旦大学和华中

28、科国内,上海交通大学、复旦大学和华中科技大学进行过一些纳米压印的工艺和制作器技大学进行过一些纳米压印的工艺和制作器件的研究,制作的器件多在亚微米量级或接件的研究,制作的器件多在亚微米量级或接近纳米量级,制作图形面积也较小,还处于近纳米量级,制作图形面积也较小,还处于样品实验的阶段,不能达到样品实验的阶段,不能达到100nm最小特征最小特征尺寸、大面积、高质量、高均匀性的要求。尺寸、大面积、高质量、高均匀性的要求。 五、纳米压印制作五、纳米压印制作DFB激光器光栅激光器光栅 DFB( Distributed Feedback Laser),即,即分布式反馈激光器分布式反馈激光器,其不同之处是,其

29、不同之处是内置了布拉内置了布拉格光栅格光栅(Bragg Grating),属于侧面发射的),属于侧面发射的半导体激光器。目前,半导体激光器。目前,DFB激光器主要以半导激光器主要以半导体材料为介质,包括锑化镓体材料为介质,包括锑化镓(GaSb)、砷化镓)、砷化镓(GaAs)、磷化铟)、磷化铟(InP)、硫化锌、硫化锌(ZnS)等。等。DFB激光器最大特点是具有非常好的单色性激光器最大特点是具有非常好的单色性(即光谱纯度),它的线宽普遍可以做到(即光谱纯度),它的线宽普遍可以做到1MHz以内,以及具有非常高的边摸抑制比以内,以及具有非常高的边摸抑制比(SMSR),目前可高达),目前可高达40-5

30、0dB以上。以上。DFB激光器的应用激光器的应用 一、光纤通讯一、光纤通讯 通讯是通讯是DFB的主要应用,如的主要应用,如1310nm,1550nm DFB激激光器的应用。光器的应用。 二、可调谐半导体激光吸收光谱技术(二、可调谐半导体激光吸收光谱技术(TDLAS) a) 过程控制过程控制 (HCl, O2 ) b) 火灾预警火灾预警 (CO/CO2 ratio) c) 成分检测成分检测 (moisture in natural gas) d) 医疗应用医疗应用 (blood sugar, breath gas, helicobacter) e) 大气测量大气测量 (isotope compo

31、sition of H2O, O2, CO) f) 泄漏检查泄漏检查 (Methane) g) 安全安全 (H2S, HF) h) 环境测量环境测量 (Ozone, Methane) i) 科研科研 (Mars and space missions) j) 三、原子光谱学应用三、原子光谱学应用 k) 原子钟原子钟 (GALILEO, chip scale atomic clock) l) 磁力计磁力计 (SERF) m) . 四、新兴市场四、新兴市场 a) 精密测量精密测量 (Ellipsometry, 3D vision) b) 夜视仪夜视仪 c) 同位素监测同位素监测 (distincti

32、on of 235UHF / 238UHF) d) DFB激光器国内外厂商现状激光器国内外厂商现状 当前,当前,DFB激光器芯片技术基本上由德国、美激光器芯片技术基本上由德国、美国、日本等发达国家掌握,比如德国国、日本等发达国家掌握,比如德国Nanoplus、Sacher、Eagleyard、Toptica公司,美国公司,美国Thorlabs、EM4、Power Technology、Sarnoff公司,日本公司,日本NTT、Oclaro等公司。厂商非常多,但能够实现商等公司。厂商非常多,但能够实现商业化生产的厂家并不多,主要有业化生产的厂家并不多,主要有Nanoplus、Eagleyard、

33、NTT、Thorlabs等几家公司。由于部等几家公司。由于部分国家对分国家对DFB激光器的技术保护,部分产品对中国激光器的技术保护,部分产品对中国禁售,目前主要通过代理商向国内销售,主要包括禁售,目前主要通过代理商向国内销售,主要包括Nanoplus代理商深圳市华儒科技、代理商深圳市华儒科技、Eagleyard代理代理商富泰商富泰(香港香港)科技、科技、NTT北京代表处、北京代表处、Thorlabs代理代理商上海瞬渺光电科技等等。商上海瞬渺光电科技等等。 由于由于DFB激光器内部光栅的特殊技术,能够筛选激光器内部光栅的特殊技术,能够筛选出从出从750nm到到3500nm,甚至更长中心波长的,甚

34、至更长中心波长的DFB激激光器,但能够准确地筛选中心波长非常困难,目前光器,但能够准确地筛选中心波长非常困难,目前Nanoplus具有绝对的优势,能够筛选从具有绝对的优势,能够筛选从750nm到到3500nm之间的任意中心波长,其它厂商暂时只能筛之间的任意中心波长,其它厂商暂时只能筛选比如从选比如从750nm到到1200nm部分中心波长,或者从部分中心波长,或者从1000nm到到2400nm部分中心波长。从一些国外最新部分中心波长。从一些国外最新发表论文看,通过对新物质材料的研究,发表论文看,通过对新物质材料的研究,Nanoplus已经把中心波长做到了已经把中心波长做到了4000nm,其它公司

35、也开始往,其它公司也开始往2000-3000nm之间发展,在材料的研究和工艺技术之间发展,在材料的研究和工艺技术上展开了激烈的竞争。上展开了激烈的竞争。 目前国内还没有成熟的目前国内还没有成熟的DFB芯片生产技术,由于芯片生产技术,由于成品率低基本上没有形成商业化,国内生产的成品率低基本上没有形成商业化,国内生产的DFB激激光器主要是基于对国外芯片的封装生产,主要表现为光器主要是基于对国外芯片的封装生产,主要表现为对通讯波段的生产和应用。对通讯波段的生产和应用。 制造工艺制造工艺DFB芯片的制作工艺芯片的制作工艺非常复杂非常复杂,体现了,体现了半导体产品在生产制造上的最复杂程度,下表是半导体产

36、品在生产制造上的最复杂程度,下表是DFB激光器的主要生产工艺流程(从材料生长到封激光器的主要生产工艺流程(从材料生长到封装的整个过程):装的整个过程): Process(工艺流程):(工艺流程):GaSb-processing(锑化镓材料生长)(锑化镓材料生长)coating / lift-off(镀膜(镀膜/剥离)剥离)optical lithography(光学光刻)(光学光刻) e-beam(电子束成象)(电子束成象)vapor coating(气相涂盖)(气相涂盖)etching(蚀刻)(蚀刻)electroplating(电解沉积)(电解沉积)quality control(质量控制

37、)(质量控制)Back End(后续处理):(后续处理): cleaving(切割)(切割) facet coating(端面镀膜)(端面镀膜) characterization(参数塑造)(参数塑造) mounting (TO-header)(安装)(安装) fiber coupling(光纤耦合)(光纤耦合) burn-In(预烧)(预烧) 1、压印模版的制作、压印模版的制作A A、母版的、母版的E-BeamE-Beam制作制作 光栅模版的设计和制作是纳米压印制作光栅模版的设计和制作是纳米压印制作DFBDFB激光器的一个关激光器的一个关键步骤,适合键步骤,适合DWDMDWDM技术要求的技术

38、要求的1550nm1550nm波段波段DFBDFB激光器,根据激光器,根据BraggBragg条件将光栅的周期设计为条件将光栅的周期设计为242nm242nm,长度为,长度为250m250m,然后在每,然后在每个光栅的中间去掉了一个周期,形成个光栅的中间去掉了一个周期,形成 /4/4相移。相移。图图11 光栅模版的设计图光栅模版的设计图 设计完成后,将文件导入设计完成后,将文件导入E-Beam曝光机中,曝光机中,就可以开始模版的制作了。按照就可以开始模版的制作了。按照Si或石英材料或石英材料不同,电子束曝光制作的方式略有不同。对于不同,电子束曝光制作的方式略有不同。对于Si材料,由于本身具有一

39、定的导电性,可以直材料,由于本身具有一定的导电性,可以直接利用接利用E-Beam曝光。过程是先在用曝光。过程是先在用piranha溶液(溶液(H2SO4:H2O2=2:1)、去离子水清洗)、去离子水清洗后并吹干的后并吹干的Si片表面旋涂一层片表面旋涂一层HMDS(4000转转/分钟,分钟,35秒秒)对其进行表面处理,然后再旋涂对其进行表面处理,然后再旋涂一层稀释后的(一层稀释后的(ZEP-520A:ZEP-A=2:3)ZEP电子束曝光胶(电子束曝光胶(2000转转/分钟,分钟,35秒),秒),并在并在185热板上烘烤热板上烘烤2分钟,然后将其放入分钟,然后将其放入E-Beam设备进行曝光。设备

40、进行曝光。 曝光后在显影液中显影曝光后在显影液中显影2分钟,并用异丙分钟,并用异丙醇(醇(IPA)冲洗)冲洗1分钟,取出后吹干。然后利分钟,取出后吹干。然后利用用Cl2和和HBr做做RIE刻蚀出图形,最后在刻蚀出图形,最后在Remover PG中以中以90加热加热3小时以去除电子小时以去除电子束胶。这里的清洗过程和束胶。这里的清洗过程和HDMS非常重要,非常重要,直接影响了样片对胶的粘附性,没有做这两直接影响了样片对胶的粘附性,没有做这两个过程可能导致匀不上胶。个过程可能导致匀不上胶。 对于石英模版,由于是绝缘材料,模版制对于石英模版,由于是绝缘材料,模版制作过程比较复杂,制作工艺如图作过程比

41、较复杂,制作工艺如图 12所示:所示:图图 12 石英模版的制作工艺石英模版的制作工艺需要先在石英上用电子束蒸镀需要先在石英上用电子束蒸镀30nm的的Cr;匀上电子束胶后,用匀上电子束胶后,用E-Beam曝光,在胶上显影出模版图形;曝光,在胶上显影出模版图形;利用胶做掩膜,用利用胶做掩膜,用O2 和和Cl2 RIE将图形从胶上转移到将图形从胶上转移到Cr上;上;在在Remover PG中加热中加热3小时剥去电子束胶;小时剥去电子束胶;利用利用Cr做掩膜,用做掩膜,用CHF3和和O2做做RIE将图形从将图形从Cr上转移到石英上上转移到石英上;用用Cr Remover处理处理15分钟,去除残留的分

42、钟,去除残留的Cr,留下石英模版。,留下石英模版。因为母版的刻蚀深度决定了软模版的深度,从而影响到最终的压印因为母版的刻蚀深度决定了软模版的深度,从而影响到最终的压印过程,对于压印工艺非常的关键,需要小心的选择。过程,对于压印工艺非常的关键,需要小心的选择。 模版刻蚀完成后,需要放入模版刻蚀完成后,需要放入piranha (H2SO4:H2O2 = 2:1)溶液中清洗,并用去离子水清洗,吹干,储存)溶液中清洗,并用去离子水清洗,吹干,储存在干燥的环境中等待下一步在干燥的环境中等待下一步防粘工艺防粘工艺。图图 13 利用利用E-beam制作的光栅模版制作的光栅模版SEMB、模版的防粘处理、模版的

43、防粘处理 采用湿法防粘工艺,使用的自组装分子层材料为采用湿法防粘工艺,使用的自组装分子层材料为全氟癸全氟癸基三氯硅烷基三氯硅烷(1H,1H,2H,2H fluorodecyltrichlor osilane),防粘处理的工艺过程是:),防粘处理的工艺过程是:将模版放入将模版放入H2SO4:H2O2 = 2:1的溶液中清洗,并用去的溶液中清洗,并用去离子水清洗,吹干,储存在干燥的环境中。离子水清洗,吹干,储存在干燥的环境中。将模版浸入含将模版浸入含0.6 mmol/mL的的 FDTS的异辛烷溶液中的异辛烷溶液中10分分钟。钟。将模版取出后迅速放入异辛烷中冲洗干净,最后用丙酮和将模版取出后迅速放入

44、异辛烷中冲洗干净,最后用丙酮和异丙醇清洗并吹干,储存在干燥环境中。异丙醇清洗并吹干,储存在干燥环境中。 必须注意的是,因为必须注意的是,因为FDTS化学物质会与水发生反应,化学物质会与水发生反应,生成极其难以去掉的反应物,所以整个防粘处理过程需要生成极其难以去掉的反应物,所以整个防粘处理过程需要在完全无水的环境中完成,不然会对模版造成致命的损坏。在完全无水的环境中完成,不然会对模版造成致命的损坏。C、SFIL制作二次模版制作二次模版图图14 利用软模版技术和二次模版技术压印的整体过程利用软模版技术和二次模版技术压印的整体过程 首先利用首先利用E-Beam制作小面积模版,再利用制作小面积模版,再

45、利用SFIL技术通过多次复制制作技术通过多次复制制作大面积二次母版,然后利用热压印将母版上的图形转移到软模版,最后通大面积二次母版,然后利用热压印将母版上的图形转移到软模版,最后通过软模版将图形通过紫外压印转移到最终的晶片上。过软模版将图形通过紫外压印转移到最终的晶片上。 二次模版技术是将一个小面积的模版经过多次复二次模版技术是将一个小面积的模版经过多次复制,形成一个大面积的图形阵列,并用这个图形阵制,形成一个大面积的图形阵列,并用这个图形阵列制作大面积模版。如可将把一个用上述列制作大面积模版。如可将把一个用上述E-Beam方法制作的方法制作的10mm10mm的石英模版经过的石英模版经过9次复

46、次复制而形成一个制而形成一个30mm30mm的大面积的大面积Si模版。模版。 制作时可使用制作时可使用Imprio 100 SFIL压印机。为保证压印机。为保证平整性,一片双面抛光的平整性,一片双面抛光的Si晶片被用作大面积模版晶片被用作大面积模版的材料。在压印工作之前,将一层缓冲层材料旋涂的材料。在压印工作之前,将一层缓冲层材料旋涂到到Si片上并在片上并在160热板上烘烤热板上烘烤60秒,形成一层秒,形成一层60nm的转移层,转移层在这里有两个作用:首先,的转移层,转移层在这里有两个作用:首先,它能够增强衬底与压印胶之间的粘性,使脱模的过它能够增强衬底与压印胶之间的粘性,使脱模的过程更加顺利

47、,另外,它能够使表面更加平整,提高程更加顺利,另外,它能够使表面更加平整,提高压印的质量。压印的质量。 在石英模版和晶片被调整到完全平行后,模版开始缓在石英模版和晶片被调整到完全平行后,模版开始缓慢下移并与晶片紧密接触,慢下移并与晶片紧密接触, 压印胶被滴在两者之间,精压印胶被滴在两者之间,精确控制滴胶的体积和形状使压印胶能够完全填充模版与晶确控制滴胶的体积和形状使压印胶能够完全填充模版与晶片之间的形状。然后向模版施压,保持其压在晶片上片之间的形状。然后向模版施压,保持其压在晶片上60秒,待压印胶填充完成后,利用紫外曝光秒,待压印胶填充完成后,利用紫外曝光30秒使其固化。秒使其固化。紫外曝光后

48、,石英模版被拉起来脱模并准备进行下一次压紫外曝光后,石英模版被拉起来脱模并准备进行下一次压印。这个压印过程重复了印。这个压印过程重复了9次,形成一个次,形成一个33的阵列,为的阵列,为保证阵列中压印制作的各个图形块不会重叠,每两个相邻保证阵列中压印制作的各个图形块不会重叠,每两个相邻图形块之间的间隔为图形块之间的间隔为2mm。重复这些图形块以形成阵列。重复这些图形块以形成阵列的过程由的过程由Imprio 100上的上的x-y对准控制系统完成。、对准控制系统完成。、压印完成后,先用压印完成后,先用O2 RIE去除去除SFIL的底胶和转移层,露的底胶和转移层,露出刻蚀出刻蚀Si的窗口,最后按照之前

49、所说的的窗口,最后按照之前所说的Si刻蚀工艺将图形刻蚀工艺将图形转移到大面积模版上。转移到大面积模版上。D、热压印制作软模版、热压印制作软模版 热压制作软模版的步骤不需要匀胶的过程,只用将软热压制作软模版的步骤不需要匀胶的过程,只用将软模版材料放置在母版上,再用密封塑料片覆盖住两者形模版材料放置在母版上,再用密封塑料片覆盖住两者形成气室,并开始压印工艺。压印曲线如图成气室,并开始压印工艺。压印曲线如图 15所示。软所示。软模版制作完成后,将其储存在干燥、洁净的环境中,等模版制作完成后,将其储存在干燥、洁净的环境中,等待将它上面的图形转移到最终激光器外延片上的紫外压待将它上面的图形转移到最终激光

50、器外延片上的紫外压印工艺。印工艺。图图 15 热压制作软模版工艺的压印曲线热压制作软模版工艺的压印曲线2、DFB光栅的压印制作与测试光栅的压印制作与测试A、光栅的压印制作、光栅的压印制作用压印制作的用压印制作的DFB激光器的外延片结构如图激光器的外延片结构如图 16所示。所示。 图图 16 DFB激光器结构激光器结构:(a)外延结构;(外延结构;(b)3D视图视图(a) (b) 由一片由一片n-InP衬底经衬底经MOCVD生长而成。包括一层缓生长而成。包括一层缓冲层、处于两层保护层之间的量子阱层,一层包覆层,冲层、处于两层保护层之间的量子阱层,一层包覆层,一层刻蚀阻挡层,在刻蚀阻挡层上是在包覆

51、层与接触一层刻蚀阻挡层,在刻蚀阻挡层上是在包覆层与接触层之间的光栅材料层。光栅制作在光栅材料层上,图层之间的光栅材料层。光栅制作在光栅材料层上,图 16(b)是)是DFB激光器芯片全部制作工艺完成后的三维激光器芯片全部制作工艺完成后的三维视图。视图。 利用紫外压印将软模版上的图形转移到压印胶的制作中使用利用紫外压印将软模版上的图形转移到压印胶的制作中使用的温度与压力分别为的温度与压力分别为80与与20Bar,初始匀胶厚度为,初始匀胶厚度为200nm。因为外延片本身就非常的干净,因此不需要进行清洗就可以匀因为外延片本身就非常的干净,因此不需要进行清洗就可以匀上压印胶,匀胶参数为上压印胶,匀胶参数

52、为4000转转/分钟,匀胶后,将晶片放置在分钟,匀胶后,将晶片放置在95的热板上烘烤的热板上烘烤2分钟以去除压印胶中的溶剂,然后将其放入分钟以去除压印胶中的溶剂,然后将其放入压印机中,将软模版放置在被压印外延片上,需要注意的是,压印机中,将软模版放置在被压印外延片上,需要注意的是,软模版上光栅的方向必须对准外延片的晶向,然后用密封塑料软模版上光栅的方向必须对准外延片的晶向,然后用密封塑料片覆盖住两者形成气室,并开始压印工艺。使用的压印曲线如片覆盖住两者形成气室,并开始压印工艺。使用的压印曲线如图图 17所示:所示:图图 17 软模版紫外压印曲线软模版紫外压印曲线经过软模版压印后,晶片表面压印胶

53、的光栅图形在经过软模版压印后,晶片表面压印胶的光栅图形在显微镜下如图显微镜下如图18所示所示:图图 18 显微镜下压印胶的图案显微镜下压印胶的图案由图可见,压印图形在大面积下有高质量、高均匀由图可见,压印图形在大面积下有高质量、高均匀性。与图性。与图11进行比较,可见压印制作的光栅的布局进行比较,可见压印制作的光栅的布局与模版设计一致,说明压印工艺成功的将设计的光与模版设计一致,说明压印工艺成功的将设计的光栅图形转移到了外延片上。栅图形转移到了外延片上。 压印完成后,利用压印完成后,利用O2等离子将残余的底胶去除,打等离子将残余的底胶去除,打开窗口开窗口(工艺气体为工艺气体为O2,流量为,流量

54、为20sccm,反应室压力,反应室压力为为10mT,刻蚀功率为,刻蚀功率为80w),具体刻蚀时间视残留的光,具体刻蚀时间视残留的光刻胶厚度而定。刻蚀底胶时间太长可能会破坏压印胶光刻胶厚度而定。刻蚀底胶时间太长可能会破坏压印胶光栅形状,同时使得凸起的光刻胶太薄,不利于接下来对栅形状,同时使得凸起的光刻胶太薄,不利于接下来对外延片的刻蚀转移图形,而刻蚀底胶的时间太短可能未外延片的刻蚀转移图形,而刻蚀底胶的时间太短可能未将残留的薄层光刻胶去除干净,无法进行图形转移。将残留的薄层光刻胶去除干净,无法进行图形转移。 打开窗口后,即可用干法刻蚀的方法将图形转移到打开窗口后,即可用干法刻蚀的方法将图形转移到

55、InP材料上,使用的刻蚀机为材料上,使用的刻蚀机为Oxford公司的公司的Plasma System 100,工艺参数为:,工艺参数为:CH4:H2=10:30,反应,反应室压力为室压力为10mT,刻蚀功率为,刻蚀功率为150W,由于光栅的刻蚀,由于光栅的刻蚀属于浅刻蚀,且属于浅刻蚀,且ICP功率会损坏压印胶掩膜,因此在刻功率会损坏压印胶掩膜,因此在刻蚀过程中,不需要加上蚀过程中,不需要加上ICP功率,刻蚀速率在功率,刻蚀速率在10nm/分分钟。刻蚀完毕后用钟。刻蚀完毕后用O2等离子在等离子在80W下轰击下轰击5分钟去除作分钟去除作为刻蚀掩膜的压印胶。为刻蚀掩膜的压印胶。图图 19(a)为刻蚀后)

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- T/CRIA 29003-2023硫化橡胶耐切削性能试验方法

- T/CNPPA 3022-2023药用玻璃容器外观缺陷评估指南

- T/CNIDA 005-2023核工程边坡技术规程

- T/CNESA 1202-2020飞轮储能系统通用技术条件

- T/CNCA 058-2023煤炭行业健康企业评价规范

- T/CIQA 47-2022红花质量分级

- T/CIIA 028-2022生态系统长期观测数据产品规范

- T/CGCC 62-2022自动售货设备运营管理规范

- T/CGAS 027-2023城镇燃气智能调压箱技术规范

- T/CECS 10129-2021塑料扁丝土石笼袋

- 江苏省南京市建邺区2023-2024学年八年级下学期期末考试物理试题【含答案解析】

- 公立医院与民营医院医联体合作协议书(2篇)

- 重大活动保供电工作流程

- 25《慢性子裁缝和急性子顾客》核心素养公开课一等奖创新教学设计

- 退出联合诊所协议书

- 【初中地理】七年级地理下册全册期末总复习(课件)-2024-2025学年七年级地理课件(人教版2024年)

- 物业管理服务交接方案

- 2025-2030中国管式炉行业市场发展趋势与前景展望战略分析研究报告

- 港股通知识测试题及答案

- 2025年重庆三峰环境产业集团有限公司招聘笔试参考题库含答案解析

- 组织学与胚胎学知到课后答案智慧树章节测试答案2025年春浙江中医药大学

评论

0/150

提交评论