前 言

通过机床工艺及夹具设计,汇总所学专业知识如一体(如《公差于配合》、《机械零件设计》、《金属切削机床》、《机械制造工艺》等)。让我们对所学的专业课得以巩固、复习及实用,在理论与实践上有机结合;使我们对各科的作用更加深刻的熟悉与理解,并为以后的实际工作奠定坚实的基础!

在些次设计中我们主要是设计CA6140拨叉的铣床夹具。在此次课程设计过程中,我小组成员齐心协力、共同努力完成了此项设计。在此期间查阅了大量的书籍,并且得到了有关老师的指点。

第6小组

2007年9月15日

一.设计的目的:

机械制造工艺学课程设计,是在学完机械制造工艺学及夹具设计原理课程,经过生产实习取得感性知识后进行的一项教学环节;在老师的指导下,要求在设计中能初步学会综合运用以前所学过的全部课程,并且独立完成的一项工程基本训练。同时,也为以后搞好毕业设计打下良好基础。通过课程设计达到以下目的:

1、能熟练的运用机械制造工艺学的基本理论和夹具设计原理的知识,正确地解决一个零件在加工中的定位,夹紧以及合理制订工艺规程等问题的方法,培养学生分析问题和解决问题的能力。

2、通过对零件某道工序的夹具设计,学会工艺装备设计的一般方法。通过学生亲手设计夹具(或量具)的训练,提高结构设计的能力。

3、课程设计过程也是理论联系实际的过程,并学会使用手册、查询相关资料等,增强学生解决工程实际问题的独立工作能力。

二.零件的分析

(一)、零件的作用:题目给定的零件是CA6140拨叉(见附图1)它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求进行工作。宽度为30+0.0120mm的面

寸精度要求很高,因为在拨叉拔动使滑

移齿轮时如果槽的尺寸精度不高或间隙

很大时,滑移齿轮得不到很高的位置精

度。所以,宽度为30+0.0120mm的面的槽和滑

移齿轮的配合精度要求很高。

(二)、零件的工艺分析:

CA6140拨叉共有两组加工表面。

1.以花键孔的中心线为基准的加工面

这一组面包括?26+0.230mm的六齿方花键孔、?23+0.280花键底孔两端的2X150到角和距中心线为22mm的平面。

2.以工件右端面为基准的6+0.030 mm的花键经上述分析可知, 对于两组加工表面,可先加工其中一组表面,然后借助于专用夹具加工另一组表面。

二、工艺规程设计

(一)确定毛坯的制造形成。

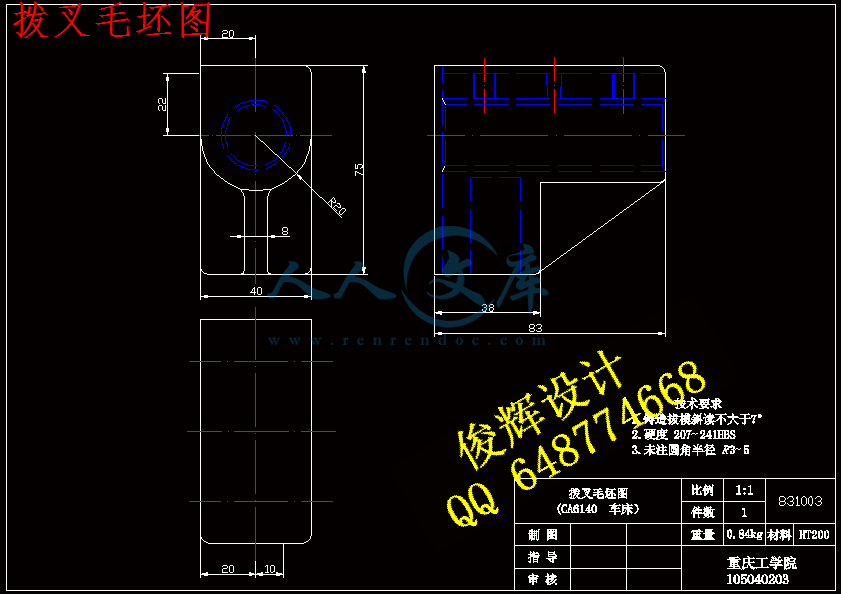

零件材料HT200、考虑到此零件的工作过程中并有变载荷和冲击性载荷,因此选用锻件,以使金属纤维尽量不被切断,保证零件的工作可靠。由于生产纲领为中批生产而且零件的尺寸并不很大,故可采取模锻成型。经查《金属机械加工工艺人员手册》表5-5取等级为2级精度底面及侧面浇注确定待加工表面的加工余量为3±0.8mm。毛坯零件图如下图:

(二)基准的选择。

1.粗基准的选择:因为要保证花键的中心线垂直于右端面,所以以Φ40的外圆表面的粗基准。

2.精度基准的选择:为保证定位基准和工序基准重合,以零件的A面为精基准。

(二)制定工艺路线。

工序:

1.粗、精车端面,钻、扩花键底孔、倒两端15°倒角。 以Ф40mm圆柱面为粗基准。选用C3163-1转塔式六角车床及三爪卡盘夹具。

2.粗、精车B/C面

3.拉花键。以A面为基准,

4.以花键的中心线及A面为基准。选用X62W卧式铣床加专用夹具

5.开档,以花键的中心线为基准。

6.钻配作孔、螺纹孔

7.机械加工余量。

CA6140的拨叉材料为HT200。毛坯重量为1.0 kgσb =160MPa HBS 生产类型为由大、中批量生产,采用模锻锻模。

根据上述的原始资料加工工艺,分别确定各个加工表面的机械加工余量,工序尺寸以毛坯尺寸如下:

1.A面的加工余量

A面有3±0.8mm的加工余量,足够把铸铁的硬质表面层切除

2.矩形花键底孔。

要求以矩形花键的外径定心,故采用拉削加工内孔尺寸为Φ23 0+0.28,见零件图,参照《金属机械加工工艺人员手册》 表3-59确定孔加工余量的分配。

钻孔Φ20mm

扩孔Φ21mm

拉花键

花键孔要求以外径定心:拉削时加工余量参照《金属机械加工工艺人员手册》取 2Ζ=1mm

3.B面的加工余量。

此工序分2个工步1、粗铣B面 2、精铣B面。

精加工余量为0.2mm

粗铣加工余量为2.8mm

2、计算切削用量。

(1)已知长度方向的加工余量为3±0.8mm 。实际端面的最大加工余量为3.8mm 。故分二次加工(粗车和半精车)。长度加工公差IT 12级 取-0.46 mm (入 体方向)

(2)进给量、根据《切削简明手册》(第3版)表1.4 当刀杆尺寸为16mm×25mm,ae≤3mm时,以及工件直径为Φ60mm时(由于凸台B面的存在所以直径取Φ60mm)

?=0.6-0.8mm/r.

按C3163-1 车床说明书 取?=0.6 mm/n。

由于存在间歇加工所以进给量乘以k=0.75—0.85 所以:实际进给量f=0.6×0.8=0.48 mm/r

按C3163-1 车床说明书 ?=0.53mm/r

(3)计算切削速度。按《切削简明手册》表1.27 ,切削速度的计算公式为(寿命选T=60min)

刀具材料YG6

V=Cv/(Tm·ap xv·f yv) ·kv

其中:Cv=158 xv=0.15 yv=0.4 M=0.2修正系数Ko见《切削手册》表1.28

kmv=1.15 kkv=0.8 kkrv=0.8 ksv=1.04 kBV=0.81

∴Vc =158/( 600.2·20.15·0.53 0.4) ·1.15·0.8·0.8·0.81·0.97

=46.9(m/min)

(4)确定机床主轴转速 ns=1000vc/dw=229.8(r/min)

按C3163-1 车床说明书 n=200 r/min

所以实际切削速度V=40.8m/min

3、钻孔、扩孔、倒角。

(1)、钻孔

钻头选择:见《切削用量简明手册》表2.2

钻头几何形状为(表2.1及表2.2):双锥修磨具刃,钻头参数:

d=Ф20mm β=30°,2Φ=118°,2Φ=70°,bε=3.5mm ,ao=12°,

Ψ=55°,b=2mm,=4mm。

根据《切削用量简明手册》表2-9确定f=0.48

a、按机床进给强度决定进给量:根据表2.9 ,当σb=210MPa

d0=20.5mm 可确定f=0.75。

按C3163-1 车床说明书 取 f=0.62mm/n.

b、 决定钻头磨钝标准及寿命 表2.21,当do=20mm、钻头最大磨损量取0.6 寿命T=45min.

c、切削速度 由《切削用量简明手册》,表2.15得 V=21m/min

n=1000V/D=334.4 由机床技术资料得和334.4接近的有280n/m和400n/min 取280n/min

取n=280m/min. 实际V=17 m/min

d、 基本工时,Tm=L/nf=(80+10)/280x0.62=0.32 (min)

入切量及超切量由表2.29. 查出Ψ+△=10mm

所以Tm=L/nf=(80+10)/280x0.62=0.32 (min)

(2)、扩孔

刀具直径do=21mm;刀具几何参数同上。

由于两孔直径相差不大,为了节省停车和调换走刀量等辅助时间,n和f都不变,所以Tm同上 Tm=0.32

倒角刀具15°锪钻由于两孔直径相差不大,以表面粗度要求不高手动进给。

(3)、倒角

刀具:专用刀具。此工步使用到专用刀具与手动进给。

检验机床功率 按《切削用量简明手册》表 1.24

可以查出 当σb=160~245HBS

ap≤2.8mm f≤0.6mm/r

Vc≤41m/min Pc=3.4kw

按C3163-1 车床说明书 主电机功率P=11kw

可见Pc比P小得多所以机床功率足够所用切削用量符合要求

钻削功率检验按《切削用量简明手册》表 2.21

当do=21 mm f=0.64 mm

查得转矩M=61.8 N.M

《切削用量简明手册》表由表2.32 得功率公式

PC=McVc/30do=61.8x17/30x21=1.67km

按C3163-1 车床说明书 主电机功率P=11kw

可见PC比P小得多,所以机床功率足够,所用切削用量符合要

工序Ⅱ 拉花键孔

单面齿升:根据有关手册,确定拉花键孔时花键拉刀的单面齿

为0.06mm,

拉削速度 v=0.06m/s(3.6m/min)

切削工时 t=Zblηk/1000vfzZ

式中: Zb 单面余量1.5mm(由Φ21mm拉削到Φ25mm);

L 拉削表面长度,80mm;

η 考虑校准部分的长度系数,取1.2;

k 考虑机床返回行程系数,取1.4 ;

v 拉削速度(m/min);

fz 拉刀单面齿升;

Z 拉刀同时工作齿数,Z=l/p;

P 拉刀齿距。

P=(1.25-1.5)sqrt80=1.35sqrt80=12mm

∴拉刀同时工作齿数z=l/p=80/12≈7

∴其本工时 Tm=1.5×80×1.2×1.4/1000×3.6×0.06×7=0.13(min)

工序Ⅲ 粗铣,精铣B面。

加工要求:粗铣B面,精铣B面,Ra=3.2um。

用标准镶齿圆柱铣刀粗铣 加工余量3mm

机床 :X62W

加工工件尺寸:宽度:40mm 长度:28mm

1. 粗铣

1)选择刀具

根据《切削用量简明手册》表3.1 铣削宽度ae≤5mm时。直径为do=50mm 故齿数Z=8,由于采用标准镶齿圆柱铣刀

铣刀几何参数(表3.2)rn=10°ao=16°

2) 切削用量

留精铣的加工余量为0.2,所以本道工步切削宽度ac=2.8±0.8mm,由于加工表面精度要求Ra=3.2 um.根据表3.5得每转进给量f=0.5~1mm/r就能满足要求,但考虑到X62W功率为7.5kw,机床为中等系统刚度和X62W铣床说明书 所以每转进给量f=0.6mm/r

3)选择刀具磨钝标准及刀具寿命。根据《切削用量简明手册》表3.7、铣刀刀齿后刀面的最大磨损量为0.6镶齿铣刀do=50mm, 刀具寿命 T=120min(表3.8)

4)决定切削速度Vc、可根据《切削用量简明手册》表3.9确定

Z=8, aP=40-70mm, ac=2.8±0.8mm, fz=f/z=0.0750.1mm/z

Vc=(Cvdoqv)/(TmxapxXvxfzxyvxaexuvxZpv)

Cv=20,qv=0.7,Xv=0.3,yv=0.2,uv=0.5,pv=0.3,m=0.25,Km=1.12,

Ksv=0.8,KTv=0.82,Kv=KmxKsvxKTv=1.12x0.8x0.82=0.79

Vc=(Cvxdoxqv)/(TmxapxXvxfzxyvxaexuvxZpv)=23.7(m/min) n=1000V/d=(1000x23.7)/(3.14x50)=151r/min 根据X62W型铣床说明书选n=160r/min

Vc=3.14nd/1000=(160x3.14x50)/1000=25.1m/min Vf=nf=160x0.6=96mm/min

选Vf=80mm/min 实际fz=Vf/(nxz)=0.0625mm/z

5) 机床功率:根据《切削用量简明手册》表3.20 当 Vc=71m/min ae=2.8mm ap=41mm fz=0.08 Kmpc=1.4kw

切削功率的修正系数:

故Pct<0.8,

根据X62W型铣床说明书,机床主轴允许的功率为

Pcm=7.5×0.75=5.63kw 故Pcc<Pcm 因此所决定的切削用量可以采用。 ae=2.8mm Vf=80m/minn=160r/min Vc=25.1m/min fz=0.0625mmm/z

6) 基本工时根据 《切削用量简明手册》表3.5

Tm=(L+L1+△)/Vf=(28+14)/80=0.525(min) L1+△=14mm

2. 精铣

1)选择刀具

刀具与上道工步是同一把刀。

2)切削用量

精铣的加工余量为0.2,所以本道工步切削宽度

ae=0.2mm,f=0.6

3)决定切削速度Vc、可根据《切削用量简明手册》表3.9确定

ac=0.2mm, Vc=(Cvdoqv)/(TmxapxXvxfzxyvxaexuvxZpv)=33.1m/min

n=1000V/d=(1000x33.1)/(3.14x50)=211r/min根据X62W型铣床说明书选n=210r/min

Vf=nf=210x0.6=126mm/min、VF=125mm/min fz=Vf/(nxz)=0.074mm/Z

4)基本工时基本工时根据 《切削用量简明手册》表3.5

Tm=(L+L1+△)/Vf=(28+14)/125=0.336(min) L1+△=14mm

工序Ⅳ 铣削8+0.030mm槽。

加工工件尺寸:8+0.030mm , 长度L=40mm

加工要求:高速钢错齿三面刃铣刀(精密级K8)加工余量8 用乳化液冷却

机床:X62W

1)选择刀具:由加工尺寸公差0-0.3 。所以铣刀精度为精密级K8

铣刀参数:L=8mm D=63 d=22 d1=34 ro=15°

ao=12°an=6°Z=16

2)选择切削量

由于槽的深度为8mm, 故一次走完,ae=8mm ap=8mm

由《切削用量简明手册》表3.3 确定f=0.15-0.3mm/r 现取f=0.3mm/r fz=0.3/16=0.018mm/z

3) 选择铣刀磨钝标准及刀具寿命:根据《切削用量简明手册》表3.7,得最大磨损量为0.5 由表3.8确定刀具寿命:T=100min其中

川公网安备: 51019002004831号

川公网安备: 51019002004831号