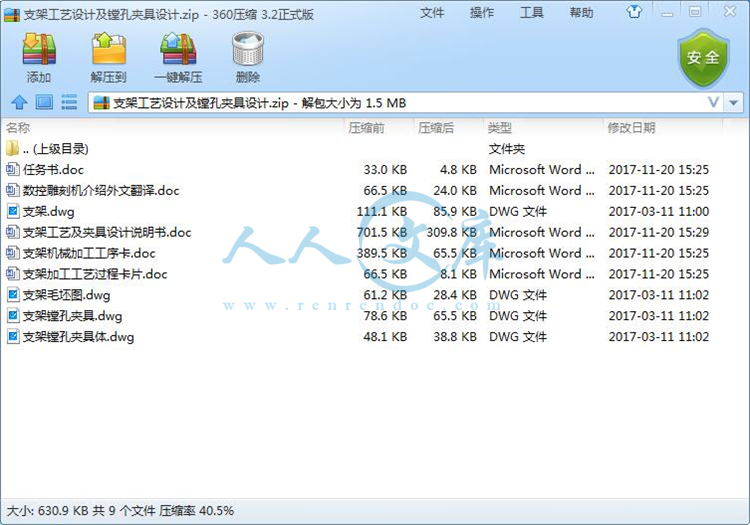

资源目录

压缩包内文档预览:

编号:6378090

类型:共享资源

大小:632.21KB

格式:ZIP

上传时间:2017-12-12

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

50

积分

- 关 键 词:

-

支架

工艺

设计

镗孔

夹具

- 资源描述:

-

!【包含文件如下】【工艺设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

任务书.doc

支架.dwg

支架加工工艺过程卡片.doc

支架工艺及夹具设计说明书.doc

支架机械加工工序卡.doc

支架毛坯图.dwg

支架镗孔夹具.dwg

支架镗孔夹具体.dwg

数控雕刻机介绍外文翻译.doc

目录

摘 要 0

1 绪论 0

1.1 引言 0

1.2 课题的主要研究内容 0

1.3课题的构思 1

2 支架零件的工艺分析 1

2.1 支架零件分析 1

2.2 加工平面及孔的加工方法 2

2.3零件图样分析 2

2.4 零件的尺寸分析 2

2.5零件的技术要求分析 2

2.6生产纲领、生产类型确定 3

2.7 毛坯的选择 3

2.8 单个表面及加工方法的确定 4

2.9 加工工艺规程序的确定 5

2.10 定位基准的选择 6

2.11工艺路线的制定 6

2.12 工序尺寸及加工余量的确定 6

2.13确定切削用量及基本工时 7

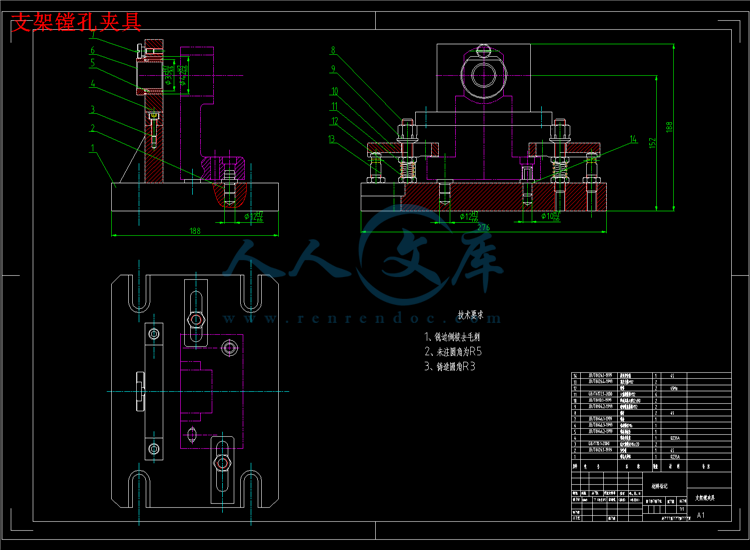

3 镗夹具设计 15

3.1定位基准的选择 15

3.2定位元件的设计与选择 15

3.3定位误差分析 16

3.4切削力及夹紧力的计算 18

3.5镗套与螺钉的设计 19

3.6 夹紧装置设计 21

3.7夹具设计及操作的简要说明 21

总 结 22

致 谢 25

摘 要

本次设计内容是包括提供的支架零件的机械制造工艺规程设计及工装夹具设计。

支架零件的夹具设计过程的主要部分,支持的部分过程规划设计包括零件加工流程设计、流程设计等。在设计夹具过程中,需考虑的是如定位元件、夹紧元件、夹具体、导向件以及其它部件;计算在出口处的夹具定位位置误差,分析夹具结构的合理性与不好的地方,并注意改进在以后的设计中。

关键词:工艺规程设计;支架

- 内容简介:

-

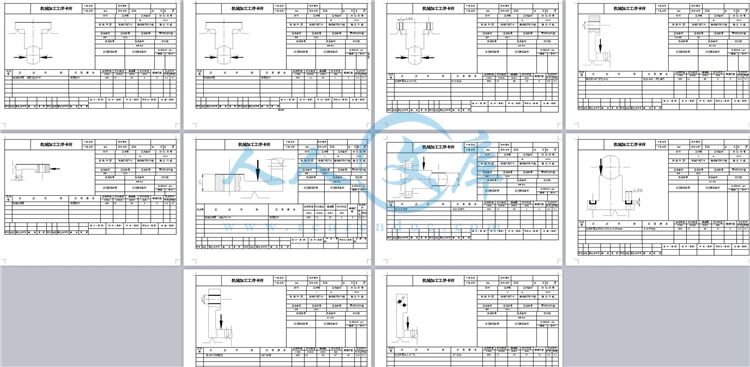

课题名称 工艺工装设计工作内容(应完成的设计内容、论文内容)1、 零件图(CAD 图)-1 张2、 零件毛坯图(CAD 图)-1 张3、 机械加工工艺过程卡片-1 份4、 机械加工工序卡片-1 套5、 夹具装配图及零件图-1 套6、 设计说明书-1 份7、 外文资料翻译-1 份8、 岗位实习报告-1 份工作要求(设计应达到的性能、指标,论文质量要求)1、 生产类型按中批生产要求。2、 加工工艺规程能保证设计要求且经济合理。3、 夹具设计应能保证零件加工质量,经济合理,操作方便。4、 设计图纸工作量折合约 4 张 0 号图。5、 设计说明书全面、正确(5000 字以上) 。6、 外文资料翻译不少于 1500 字。7、 岗位实习报告不少于 3000 字8、 所有设计文件为 A4 纸张并尽可能用电脑打印。主要参考资料1、 金属切削工艺人员手册2、 金属切削机床夹具设计手册3、 机械制造工艺学教材4、 机床夹具图册工作进度要求1、 熟悉零件、借阅资料(一周)2、 零件工艺设计(一周)3、 零件工装设计(二周)4、 编制说明书、外文资料翻译(一周)5、 本学期末完成 90%工作量, 16 年 4 月初返校。课题组其他成员指导教师(签名)教研室主任(签名)部门批准(盖章) 签发日期 2015.11注:本任务书一式三份,由指导教师填写,教研室主任审核,系部批准后下发;学生、指导教师、系部各一份。产品型号 零件图号机械加工工艺过程卡片产品名称 支架 零件名称 支架 共 页 第 页材 料 牌 号 HT150 毛 坯 种 类 灰口铸铁 毛坯外形尺寸 149x128x70 每毛坯件数 每 台 件 数 备 注工 时 工序号工 名序 称工 序 内 容车间工段设 备 工 艺 装 备准终 单件1 铸造 铸造毛坯零件体 2 热处理 退火处理,去除表面应力 热处理炉3 铣 粗铣底部平面 立式铣床 面铣刀 0.4 0.44 铣 精铣底部平面 立式铣床 面铣刀 0.4 0.45 钻 钻底面上 4-12 孔 钻床 12 钻头 0.3 0.3 6 镗 钻侧边 M27 的毛孔 20 卧式镗床 20 钻头 0.5 0.57 镗 镗侧边 M27 的底孔 25 卧式镗床 内孔镗刀 0.45 0.458 铣 铣左边端面 立式铣床 面铣刀 0.43 0.439 铣 铣扁方 45 两端面,保证尺寸 45 X62W 万能铣床 20 立铣刀 0.4 0.410 钻 钻底面上 4-沉孔 16 深 8mm 摇臂钻床 16 钻头 0.35 0.3511 钻 钻侧边 2-7 孔 摇臂钻床 7 钻头 0.3 0.312 钻 配钻底面上 2-8H7 孔 钻床 7.8 钻头、8 铰刀13 钻 配钻侧面上 2-5H7 孔 钻床 4.8 钻头、5 铰刀14 去毛刺 倒棱角15 检验 检验入库 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期目录摘 要 .01 绪论 .01.1 引言 .01.2 课题的主要研究内容 .01.3 课题的构思 .12 支架零件的工艺分析 .12.1 支架零件分析 .12.2 加工平面及孔的加工方法 .22.3 零件图样分析 .22.4 零件的尺寸分析 .22.5 零件的技术要求分析 .22.6 生产纲领、生产类型确定 .32.7 毛坯的选择 .32.8 单个表面及加工方法的确定 .42.9 加工工艺规程序的确定 .52.10 定位基准的选择 .62.11 工艺路线的制定 .62.12 工序尺寸及加工余量的确定 .62.13 确定切削用量及基本工时 .73 镗夹具设计 .153.1 定位基准的选择 .153.2 定位元件的设计与选择 .153.3 定位误差分析 .163.4 切削力及夹紧力的计算 .183.5 镗套与螺钉的设计 .193.6 夹紧装置设计 .213.7 夹具设计及操作的简要说明 .21总 结 .22致 谢 .25摘 要本次设计内容是包括提供的支架零件的机械制造工艺规程设计及工装夹具设计。支架零件的夹具设计过程的主要部分,支持的部分过程规划设计包括零件加工流程设计、流程设计等。在设计夹具过程中,需考虑的是如定位元件、夹紧元件、夹具体、导向件以及其它部件;计算在出口处的夹具定位位置误差,分析夹具结构的合理性与不好的地方,并注意改进在以后的设计中。关键词:工艺规程设计;支架 1AbstractSupport the design content includes part of the mechanical manufacturing process design and die design.Support parts of fixture design, a major part of fixture design of fixture parts design process, including parts processing design, process design and other parts. Design fixture in the process, it is considered that the positioning error is caused by the positioning error, The rationality of the fixture structure and design improvement.Key word: Design of process specification; support101 绪论1.1 引言我们都知道支架的加工工艺规程和专用夹具设计是学习机械制图、机械制造技术基础,机械设计,机械工程材料,如主题、强度测试的能力。正确解决一部分的处理定位、夹紧以及工艺路线、工艺确定大小等问题,和专用夹具设计,保证零件的质量。设计和开发他们的自主学习能力和创新能力。这个设计是一个综合性、实用性强,涉及广泛的范围。在设计不仅要注重基本概念和理论,并要注意生产实践的需要,只有理论与生产实践相结合,才能更好的完成设计。由于设计水平有限,其中难免有错误,希望老师们批评指正。1.2 课题的主要研究内容1. 根据给定的“支架”零件图,进行工艺分析,完成毛坯图;2. 零件加工工艺设计,完成加工过程卡片和工序3. 模具设计,根据工艺流程,完成特殊的夹具设计,夹紧装置采用通用手动夹紧,结构合理,良好的工艺性和经济;4. 对所设计的夹具,进行 CAD 装配图;5. 根据夹具总装图。6. 编写设计说明书。1.3 课题的构思零件的加工工艺及夹具毕业设计是在学了机械制造工艺学和大部分专业课后所进行的。这种设计使我们能够综合运用机械制造技术理论,并结合生产实践学到的知识。独立分析问题和解决问题,支持设计过程规划和使用夹具设计的基本原理,拟定夹具设计,完成夹具结构设计的能力,也是一个实践基本技能的机会,熟悉和应用优点,图表和其他技术数据和技术文档,练习了运用 CAD 制图软件,为未来从事的工作打下基础。12 支架零件的工艺分析2.1 支架零件分析设计支持的部分零件,根据给定的零件图分析表明,主要部件的过程。零件图如下图:图 2-1 支架零件图根据零件图,本次支架零件的主要加工情况:1)零件的底两面,此底面可作为加工的粗基准。2)零件的左侧端面。3)零件的侧边 M27 孔和 M6 的孔,M27 的孔作为后续加工的精基准,同时前道工序中的面也可作为精基准。4)底面的 4-12 孔和正面的 2-7 孔,以及正面的 2-5 还有底面的 2-8 配做的销孔。底面的 4-12 孔可以作为后续 M27 孔加工的定位基准,这样安排有助于整体工件的工艺性,保证工件定位时的精度要求。2.2 加工平面及孔的加工方法平面加工:底平面和左侧面 铣床加工 2M27 孔- 处采用镗12、7-采用钻M6 螺孔- 钻、攻5、8 销孔- 钻、铰根据实际情况和方便加工、采矿和铣削平面工件加工、钻孔、最后的攻螺纹孔,加工孔通过钻探,当处理大洞可以使用镗或钻孔、铰孔、铰孔。2.3 零件图样分析1)5 和 8 的销孔均为 H7 的公差。2)其余各特征的公差均为自由公差。3)材料为灰口铸铁 HT200。2.4 零件的尺寸分析1)零件的其中一个重要的基本尺寸为 M27 孔到底面的中心高 117mm。2)4- 12 孔中心中心距 98mm3)螺纹孔为 M6,其余是销孔 5 和 8。2.5 零件的技术要求分析1) 底面和侧面尺寸粗糙度要求为 1.6,其余各面粗糙度要求为 6.3,2-5和 2-8 销孔为 1.6,其余各特征粗糙度要求为 6.3。2) 定位精度要求:支架的孔的位置精度根据基本标准进行处理。2.6 生产纲领、生产类型确定提高毛坯的质量,可以减少机械加工余量、降低机械加工成本,但会增加毛坯的制造成本。毛坯的选择一般主要考虑以下因素:材料的工艺性能;毛坯的尺寸、形状和精度要求;零件的生产纲领以及现有生产条件。所谓生产平台是一项(包括备件和废)输出称为组件的生产计划,其计算公式的机械制造工艺设备和夹具:NQn(1+a%+b% )=1000X1(1+2%+5%)=1070 件机械制造业可以分为三种类型:单一生产,批量生产,以及大量的生产,由“机械制造工艺设备和固定装置, ”我们可以看到,批量生产类型。32.7 毛坯的选择1)在进行过程中,选择合适的制造方法具有重要的意义。选择不仅影响类型的生产过程设备和生产成本,和零件的加工过程,设备和工具的消耗和工时定额有很大的影响,如毛培的选择对加工。当部分材料在产品设计已确认,使零件加工工艺设计时,选择毛坯的主要制造方法。2)在制定的过程中,正确选择有一个重要的技术经济意义,在机械加工过程中常用的生产(粗糙类型) :a 铸件 b 锻件 c 型材 d 焊接件在批量生产的生产类型,以提高锻件的生产效率和精度,自由锻造毛坯制造方法。自由锻件对材料纤维组织分布比较有利,机械强度高,生产率高,其形状可复杂一些,机械加工余量小。由于部分支持部分普通板,使用整个会处理耗时,所以使用铸造形式更适合的部分。3)毛坯余量及工艺要求的确定:在编制过程中,由于铸件加工时的尺寸控制不差,所以让我们留大的加工余量。单边的余量为 3 至 5 毫米,分别在第一个粗磨加工一刀通过,留 1 毫米完成加工余量,铸件毛坯不允许有裂纹,加工表面不允许有孔,疏松,不允许有杂质和其它方面的缺陷。2.8 单个表面及加工方法的确定一般处理方法的选择应基于每个表面的精度要求,第一选择,以确保需求的最终处理方法,然后选择过程的前处理方法。流程选择主要考虑以下因素:选择处理方法可以满足要求的表面处理技术,部分材料属性和热处理要求;类型的零部件生产和工厂现有的设备和技术。根据以上所列技术的要求,对粗糙度和各种加工方法都可以达到精度要求,并参照相关信息,进行以下 2 种处理方案的设置:(1)工艺路线方案 1:1、铸造出毛坯。2、钻孔底面上的 4-12。3、镗侧边的 M27 底孔44、铣底面5、铣左右侧面6、铣扁方7、钻侧面的 8H8 和 M6 孔8、钻 2-7 孔9、钻 M6 孔10、钻 2-5 和 8 销孔11、去毛刺倒棱角12、检验入库(2)工艺路线方案 2:1、铸造出毛坯体2、退火去除表面应力3、粗铣和精铣底平面4、钻底平面上的 4-12 孔5、镗侧边的 M27 底孔6、铣左侧端面7、铣扁方8、钻底面四个沉头孔 169、铣侧边 2-710、配钻 2-5 和 2-8 销孔11、去毛刺倒棱角12、检验入库。上述两个工艺方案不同点是:(1)方案一中是先加工两个孔后再加工各面的。(2)方案一中 M27 的大孔是在面加工之前完成的。方案二对方案一的毛坯进行了退火处理,这样有利于零件的可加工性能,所以需要采取退火处理。在该方案中对孔的加工使用后开始处理,供后续加工 12孔的加工,这个过程有一个缺点是在随后的大孔中心孔加工,不能与垂直表面精度要求的保证,虽然部分提出的要求,但如果这个过程造成一定影响孔和垂直精5度的表面。因此,在加工过程中要遵循先孔后表面的原理和方法,这样就可以根据以上的加工方案,采用方案二的方法来支持。2.9 加工工艺规程序的确定根据以上分析。 在确定加工顺序的时候,参考教材机械制造工艺与夹具的原则知:1)为保证精度应遵循先面后孔的加工顺序。2)粗精加工分开完成,先粗后精的加工顺序。3)合理安排热处理时间。该支架的技术规格如下:1、铸造出毛坯体2、退火去除表面应力3、粗铣和精铣底平面4、钻底平面上的 4-12 孔5、镗侧边的 M27 底孔6、铣左侧端面7、铣扁方8、钻底面四个沉头孔 169、铣侧边 2-710、配钻 2-5 和 2-8 销孔11、去毛刺倒棱角12、检验入库。2.10 定位基准的选择第一步的绘图过程路线是选择定位基准线。为了使所选择的定位基准,保证整个加工过程顺利进行,要采取一个检查如何选择基准的基准面处理各种表面的选择时,考虑如何减少工件的定位误差,并使夹具结构简单、工件装夹方便。精基准选择主要遵循以下原则-基准叠加原理、统一基准原则、互为基准原则、文献资料原则、易夹紧原则。粗基准主要是选择第一道机械加工工序或的定位基准,选择时主要遵循以下原则,确保相互位置要求,保证加工表面机械加工余量分布,便于工件夹紧和原油基准允许您使用只有一个方向相同。61)粗基准的选择:这是由于板零件加工支架,原基准使用零件的底部部分作为粗基准。2)精基准的选择:在加工完的底平面和 12 孔均为后续精加工为保证的定位基准,因此本次零件的精基准选择的是加工后的底面以及 4-12 孔。2.11 工艺路线的制定流程路线的起点,在制定是使零件几何尺寸精度和位置精度,合理安排加工高质量的保证。在生产纲领已经确定的情况下,,考虑使用一个专用机床夹具,并试着让这一过程集中精力提高生产力。此外,还应该考虑提高经济效率和降低生产成本。详见工艺卡片和工序卡片。2.12 工序尺寸及加工余量的确定工件的加工工艺路线确定后,在进一步安排各工序的具体内容时,就要对每道工序进行详细设计,其中包括正确的确定每道工序应保证的工序尺寸。而工序尺寸与加工余量有着密切的关系。合理确定加工余量,对保证加工质量、提高生产效率、降低生产成本具有重要意义。余量太小,不能完全去除加工表面层的缺陷和各种各样的错误,但也不能补偿工件的加工时工件的夹紧误差。余量太大,不仅增加了机械加工能力,降低生产效率和浪费原材料和能源,增加消费的工具和其他工具,增加处理成本。所谓工作程序应确保处理规模大小,机械加工余量是指的过程处理,切断金属的表面厚度使用查表法确定。确定计算方法,机械加工余量的方法查表法、经验法。综合计算方法考虑问题,而是因为当计算需要参考大量的资源和完整的和可靠的数据,不得用于有限,尽管实证方法简单,但由于经验有限,也不适合大规模生产也不习惯。所以本文选择部分使用查表法来确定机械加工余量,过程维度和宽容,根据“机械制造工艺及机床夹具设计课程指南( 吴助教,方舟子的琼珊,机械工业出版社,2006 年 1 月第一版第一次印刷) 铸造一个单面机械加工余量:最大边长 73mm,单面加工余量为 3-5mm.平面加工余量:底面加工余量为 3mm。基于固体,其余的洞是后续钻井时再处理。72.13 确定切削用量及基本工时工序 铸造毛坯1工序 退火处理2工序 3、4 粗铣、精铣底平面:加工条件1.工件材料:灰口铸铁 HT150, ,铸造毛坯。0.6baGP处理要求:粗铣、磨底平面,表面粗糙度值 。1.m机床:X5032 立式铣床刀具:面铣刀 50mm,根据:机械加工工艺设计实用手册表 127.计算切削用量2已知毛坯小端长度方向上的加工余量为 3 ,铣的时候分为粗铣和精铣。m(1)根据加工工艺设计及实用手册“表 150面铣刀的加工余量 为 时,pa3m取0.58/fr0.5/fr计算切削速度按机械加工工艺手册表 848当 时,其中vxympcTaf/in0.7f24,0.15,.3,2,6vc T确定铣刀主轴转速: 210107.9468.5(/min)5cvwnrd根据机械加工技术的手册与类似的机器速度表查找 相近的机床转./i速为 ,选取 。所以实际的切削速度:750/minr2750/minwr211/iv 切削工时1212385040, , , ,lmllll1232 8.9min5wlltnf工序 5: 钻 4-12机床:摇臂钻床 Z3050 机械加工工艺手册第二卷表 10.9刀具:深孔钻头 12 机械加工工艺手册第二卷表 .26由机械加工工艺实用手册表 1537灰口铸铁 的硬度 为 时切削速度HB7240/minzv进给速度是从“机械加工技术实用手册” .8/fr令: 0.4.016/minzv9故转速 1016425/minsvnrD按机床取 所以实际切削速度为6/miwr 12605.7v切削工时 且 ,Ltnf11 22rdlctgk:4l机械制造工艺金属切削机床设计指导在 1.3式中 , ,30lm12ll得: 8.3in.6t工序 6、7 镗 M27 孔机床:卧式镗床 T68刀具:镗刀 YG3X,镗刀直径 25机床加工工艺设计实用手册在 12-7。1. 粗镗披 20 毫米:在同一时间应检查机器功率和强度可进料机构:。43lm切削深度:单边余量 ,进行 1 次走刀;3.0pam进给量:根据机械加工工艺手册15-10 可得:选用 ;0.6/fmr计算切削速度:机械加工工艺手册表 8.4-8:vcxympTaf0.2.150.354662/in10确定主轴转速: 1030248./minswnrd按机床选取 ,所以实际切削速度:45/mir201.4/in1wdnv.切削工时: 机械加工工艺手册表12ltnf2.53其中 1243,0ll故 6.7min50.t扩孔 25:同时应校验机床功率及进给机构强度切削深度:单边余量是 ,走刀进行一次;1.5pa进给量:从机械加工工艺手册15-10 可得:可以用 ;0.6/fmr计算切削得速度: 0.2.150.35466/in确定支架转速: 294/micswvnrd按机床选取 ,所以实际切削速度:30/mir25/in1wdnv切削工时: 机械加工工艺手册表12ltnf2.5311其中 1243,0ll故 .63min0.t工序 8、9:铣侧边和扁方(1) 、铣削宽度的选择查机械制造工艺设计简明手册表 3.127 可知:粗铣: 38 这里取 5ea(2) 、铣削每齿进给量的选择查机械制造工艺设计手册表 328 329 可知:0.10.3 这里取 0.2 1fapa(3) 、铣削速度的选择查机械制造工艺设计手册表 330 可知:V = 0.40.6 m/s 这时取 0.5m/s = 30m/min1030159/min.4vnrd机械制造工艺设计实用手册表 1151取 6/inr由于是粗铣,故整个铣刀盘不必铣过整个工件机械制造工艺、金属切削机床设计指导表 1.415 可知:122.0.6152593.zzmfppLTanlDlL所以, 31minzTf12机械制造工艺设计手册表 325 有 :0.83.650.89.1zzefpFCadaz式中: 03.26zefad1z所以, 0.83.650.839.1zzefpFCadaz.821636.N工序 10、11 : 钻 4-沉头孔 16 和 7 孔机床:摇臂钻床 Z3050 机械加工工艺手册第二卷表 10.9刀具:平钻头 16 和 7 机械加工工艺手册第二卷表 .26由机械加工工艺实用手册表 1537灰口铸铁 的硬度 为 时切削速度HB7250/minzv由机械加工工艺实用手册表 取进给量153.8/fr令: 0.4.502/minzv故转速 1398/i16svnrD0209/min7svr按机床取 所以实际切削速度为4/iwnr/iw1316401.7v90148.v切削工时 且 ,Ltnf 11 22rDdlctgk:14l机械制造工艺金属切削机床设计指导在 .3式中 , ,28lm1l2l得: 0.6in.3t工序 12、13:钻:2-5 孔 2-8 孔进给量: 切削速度:0.1/fmr20/minv148/i.swvnrd由机床选取 , 机械加工工艺手册表 3.1-31。150/inr所以实际切削速度: ;4.812/min0wdv切削工时: 235,lmll1240.in.15wllTfn钻 8 孔进给量: 切削速度:0.1/fmr15/minv14101597/min8swvnrd按机床选取 , 机械加工工艺手册表 3.1-31。6/inr所以实际切削速度: ;86015./in10wdvm切削工时: 237,4,lmll120.56in.wllTfn3 镗夹具设计该夹具主要用于镗削加工的孔底钻侧 M27,因此,在这一过程中处理,应考虑确保加工精度的每个数据,如何提高生产效率,降低劳动强度。 3.1 定位基准的选择在过程中的第一步是选择一个位置参考。定位基准的选择必须是合理的,否则将直接影响到加工过程和完成零件的质量。不恰当的基准选择倾向于增加过程15或提出不合理的,或使夹具设计的难度,甚至低于加工精度(特别是)定位精度要求。因此,我们应该根据图纸的技术要求,从零件加工精度要求,选择定位基准。这部分技术要求不高,没有更高程度的并行性和对称性,所以我们必须考虑如何提高劳动效率,减少劳动强度,提高加工精度。在加工此大孔之前底平面及底平面上的 4-12 孔以及加工,主要定位基准依然选用底面和对角的 2-12 孔作为定位基准,这样就是选择“一面两孔”的定位原则方式。3.2 定位元件的设计与选择本次的定位方式为“一面两孔”的定位方式,按照一面两孔的定位原则,则定位元件就是一面两销,一面为定位的工件底面,两个销就是底面上的两个对称的 2- 12 孔作为定位方式。此两个孔的定位方式无非是选择定位销,本次采用机床夹具的标准件,一个用固定式定位销,一个依然是固定式定位销,所不同的是采用的是菱形固定式定位销,此两个固定式定位销均为机床的夹具标准件,具体的此固定式定位销的形式如下图 3-1 所示。图 3-1 固定式定位销163.3 定位误差分析本工序选用的定位基准为一面两孔定位,所以相应的夹具上的定位元件应是一面两销。因此进行定位元件的设计主要是固定式定位销和菱形式固定式定位销(即削边销)进行设计。加工孔的流程图可以计算两孔中心距 。gL2498106.gLm因为这两个孔位置公差,所以尺寸公差 。m1.0所以两工艺孔的中心距为 ,而两工艺孔尺寸为 。980.271m基于文献16 边缘与圆柱销销设计计算过程如下: 定 位 销 中 心 距基 准 孔 中 心 距图 3-2 定位元件示意图(1)确定好两定位销中心距尺寸 及其偏差xLLx= =xg106.mLLg03.1)35((2)确定圆柱的销直径 和它的公差1dd( 基准孔最小直径)2Dm1D取 f71d所以圆柱销尺寸为 0.634(3)削边销的宽度 b 和 B (由机床夹具设计手册 )m4mD102(4)削边销与基准孔的最小配合间隙 17212)(DbLgx其中: 基准孔最小的直径 圆柱销与基准孔的配合空隙2D120.74(.31)2.8m(5)削边销直径 及其公差2d2140.3.9D总体经济制造精度下的定位销,其直径公差范围,定位销定位圆柱部分的前沿的直径大小 。0.918m3.4 切削力及夹紧力的计算选择最大孔的切削力为标准。镗刀材料: (硬质合金镗刀)XYG3刀具的几何参数: 60K10s12由参考文献18查表 可得:圆周切削分力公式: 式(3.1)PpCKfaF75.09式中 map2rf/.式(3.2)rpsopkKK查表 得: 取 3nmHB)150(1754.0n由表 可得参数: 94.pk .opK.1sp0.rpK即: )(4.26NFC同理:径向切削分力公式 : 式(3.3)PpPfaF75.09.2式中参数: 7.0pkK .1op.s0.1rp即: )(5.493FP18轴向切削分力公式 : 式(3.4)Ppf KfaF4.037式中参数: 1.pkK .o.1sp0.rp即: )(62.73NFf根据工件应力切削力的作用,锁模力,发现在加工的过程中夹紧最不利状态的时刻,根据静力平衡理论的理论计算夹紧力。最后为了保证可靠夹紧,然后乘以安全系数作为实际所需的夹紧力。即:式(3.5)FKj安全系数 K 可按下式计算:式(3.6)6543210式中: 为各种因素的安全系数,根据简明机床夹具设计手册6, 可知:3 73.10.12.0.1C2.PK6.5f所以,由式(3.5)有: )(1204NFKCj5.Pj)(69fj由图 2 可知镗圆孔产生的圆周切削分力应由夹紧力来平衡,但加工时同时加工两个孔,所以 。Fj即: = )(61.24092NKCj3.5 镗套与螺钉的设计根据工艺要求是对侧边的 M27 的孔进行镗夹具的设计,所以本次设计采用可换的镗套。在镗套安装座上对应相应的镗套。可换镗套还需要固定镗套的螺钉,这样以此为了能更好的加工孔。具体的镗套安装座和镗套、螺钉的具体选择如下:选用镗套如图所示:19图 3-3 镗套其结构参数如下表:表 3-1 镗套基本结构参数Dd H 公称尺寸 允差12Dh1Cm1r30 35 30-0.012-0.02744 46 15 2 21 25 1.5镗套固定在镗套安装座上时需要用螺钉固定,一般选用镗套螺钉来固定,根据本次的镗套尺寸,配用钻套螺钉来固定镗套。20图 3-4 钻套螺钉标准图 3-5 钻套螺钉 M6 的主要尺寸3.6 夹紧装置设计本次钻孔夹具的夹紧装置是在两个定位销的定位面上方用移动压板压紧,夹紧的元件选择机床标准件普通的移动压板即可,移动压板也是机床的夹具标准件。本次设计的钻孔夹具的夹紧装置图如下:21图 3-6 镗孔夹具的夹紧方式3.7 夹具设计及操作的简要说明钻夹具操作相对简单,因为夹紧部分两压板夹紧,在夹紧元件侧定位采用M10 螺钉和螺母压力钳 M10,所以弹性 M10 螺母、弹性的工具需要使用呆扳手,钻孔操作更简单。总 结通过分析支架零件的工艺设计和夹具设计主要完成的任务总结如下:1、首先分析支架零件的工艺性,并制定支架工艺规程,制定支架的工艺过程卡和工序卡,结合制定的工艺过程卡和工序卡对此类零件的工艺有一定的掌握,掌握轴类零件的工艺制定通用性。2、组支架部分过程分析的主要工序后,选择的两个主要工序夹具设计的任务。本次选择的是镗孔专用夹具设计。3、镗孔夹具使我熟悉掌握了此类支架形式的定位原则方式、夹紧方式,定位元件、夹紧元件的选择与设计,并熟悉掌握了镗夹具中使用的导向件:镗套等机床标准件的使用与应用。转眼间几个月的时间过去了。这次毕业设计是我们大学三年来进行的最综合、最大型、最全面的、用时最长的一次设计。是对大学所学的一次大总结,它汇聚了已学科目的所有知识点,几乎把大学三年所学的知识都囊括在里面了,使所学知识得到巩固与提高。本次毕业设计是以设计支架零件的加工工艺规程和铣扁方和钻孔的专用夹具为重点。包括选择毛坯的类型和制造方法、粗精基准的选择、加工顺序的安排,机床及的工艺装备的选择、工艺的分析计算、专用夹具的设计、填写工艺卡片等。设计中遇到很多细节问题,如机床的选择原则,要根据加工零件的材料、尺寸,机床的加工范围来确定;刀具的选择,它是有零件的材料,加工表面的形状来确定的;装配图上尺寸、配合的标注;工序图绘制原则,加工表面要用粗实线表示,非加工表面用细实线等。这些都是以前设计中没太注意的问题,感谢老师的指出和耐心指导。通过此次设计,不但使我在设计中得到了很大的收获,丰富了自己的理论知识,提高了实践的能力,为今后在工作岗位中从事设计行业打下了坚实的基础,更让我深刻感觉到相互协作的团体精神和老师指导的重要性。因为我的时间相对缺乏经验,理论知识不全面、深入,当然还存在许多缺陷和问题的设计,希望能得到老师的批评和纠正。参考文献1 许晓旸, 专用机床设备设计M. 重庆: 重庆大学出版社, 2003.2 孙已德, 机床夹具图册M. 北京: 机械工业出版社, 1984: 20-23.3 贵州工学院机械制造工艺教研室, 机床夹具结构图册M. 贵阳: 贵州任命出版社, 1983: 42-50.4 东北重型机械学院等, 机床夹具设计手册M. 上海: 上海科学技术出版社, 1979.5 孟少龙, 机械加工工艺手册第 1 卷M. 北京: 机械工业出版社, 1991.6 金属机械加工工艺人员手册修订组, 金属机械加工工艺人员手册M. 上海: 上海科学技术出版社, 1979.7 李洪, 机械加工工艺手册M. 北京: 机械工业出版社, 1990.8 马贤智, 机械加工余量与公差手册M. 北京: 中国标准出版社, 1994. 9 上海金属切削技术协会, 金属切削手册M. 上海: 上海科学技术出版社, 1984.10 周永强, 高等学校毕业设计指导M. 北京: 中国建材工业出版社, 2002.11 刘文剑, 曹天河, 赵维, 夹具工程师手册M. 哈尔滨: 黑龙江科学技术出版社, 1987.12 余光国, 马俊, 张兴发, 机床夹具设计M. 重庆: 重庆大学出版社, 1995.13 东北重型机械学院, 洛阳农业机械学院, 长春汽车厂工人大学, 机床夹具设计手册M. 上海 : 上海科学技术出版社, 1980.14 李庆寿, 机械制造工艺装备设计适用手册M. 银州: 宁夏人民出版社, 1991.15 廖念钊, 莫雨松, 李硕根 , 互换性与技术测量M. 中国计量出版社, 2000: 9-19.16 王光斗, 王春福, 机床夹具设计手册M. 上海科学技术出版社, 2000.17 乐兑谦, 金属切削刀具. 机械工业出版社, 2005: 4-17.18吴拓, 简明机床夹具设计手册. 化学工业出版社, 2010.19 孙丽媛, 机械制造工艺及专用夹具设计指导M. 冶金工业出版社, 2010.20 李益民, 机械制造工艺设计简明手册M. 机械工业出版社, 1994.21 李名望, 机床夹具设计实例教程M. 化学工业出版社, 2009.22 李旦, 邵东向 , 机床专用夹具图册M. 哈尔滨: 哈尔滨工业大学出版社, 2005.23武文革, 辛志杰, 金属切削原理及道具M. 国防工业出版社, 2009.24陈宏军, 实用机械加工工艺手册M. 机械工业出版社,2009.25李昌年, 机床夹具设计与制造M. 机械工业出版社,2006.26 Yon-chun Chou, R. A. Srinivas. Automatic design of machining fixture conceptual design J. Int J Adv Manuf Technol (1994) 9:3-12.27 J. Cecil. A Clamping Design Approach for Automated Fixture Design J. Int J Adv Manuf Technol (2001) 18:784789.28 Machine Tools N.chernor 1984.29 Machine Tool Metalworking John L.Feirer 1973.30 Handbook of Machine Tools Manfred weck 1984 .致 谢本次毕业设计涉及的全部内容是在指导老师的悉心指导下完成的。感谢老师给我提供了良好的课题条件,让我从这次设计中得到了很好的锻炼。同时也为我讲解了不少难题,在此特别感谢。老师渊博的学识、严谨的治学态度、平易近人的作风和认真负责的工作态度让我们受益非浅。从老师那里我们学到了许多的专业知识和相关的设计方法。在此,谨向恩师表示最真诚的感谢。感谢他在百忙中给予我们的指导。在这次的设计过程中也得到了老师的指导。当然还有本院其他老师的指导。在此我向各位给予我指导的老师表示忠心的感谢和致敬。最后还要感谢的,也是最应该感谢的是学校让我们有这么好的学习条件。通过三年的学习,让我们成为有用之才;也是学院给我们了这次毕业设计机会,让我们在走上工作岗位之前好好的锻炼一下自己。产品型号 零件图号机械加工工序卡片产品名称 支架 零件名称 支架 共 页 第 页车间 工序号 工序名称 材 料 牌 号3 铣 HT150毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数设备名称 设备型号 设备编号 同时加工件数铣床 X5032夹具编号 夹具名称 切削液铣面夹具工序工时 (分)工位器具编号 工位器具名称准终 单件主轴转速 切削速度 进给量 切削深度 工步工时工步号 工 步 内 容 工 艺 装 备 r/min m/min mm/r mm 进给次数 机动 辅助粗铣底平面,表面见光即可 端面铣刀 450 1.9 35 3 3 0.4 0.1设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期产品型号 零件图号机械加工工序卡片产品名称 支架 零件名称 支架 共 页 第 页车间 工序号 工序名称 材 料 牌 号4 铣 HT150毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数设备名称 设备型号 设备编号 同时加工件数铣床 X5032夹具编号 夹具名称 切削液铣面夹具工序工时 (分)工位器具编号 工位器具名称准终 单件主轴转速 切削速度 进给量 切削深度 工步工时工步号 工 步 内 容 工 艺 装 备 r/min m/min mm/r mm 进给次数 机动 辅助精铣底平面 端面铣刀 550 1.4 40 1 2 0.4 0.1设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期产品型号 零件图号机械加工工序卡片产品名称 支架 零件名称 支架 共 页 第 页车间 工序号 工序名称 材 料 牌 号5 钻 HT150毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数设备名称 设备型号 设备编号 同时加工件数钻床 Z3050夹具编号 夹具名称 切削液通用夹具工序工时 (分)工位器具编号 工位器具名称准终 单件主轴转速 切削速度 进给量 切削深度 工步工时工步号 工 步 内 容 工 艺 装 备 r/min m/min mm/r mm 进给次数 机动 辅助钻底平面上 4-12 孔 12 钻头 800 1.9 80 12 3 0.3 0.1设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期产品型号 零件图号机械加工工序卡片产品名称 支架 零件名称 支架 共 页 第 页车间 工序号 工序名称 材 料 牌 号6 镗 HT150毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数设备名称 设备型号 设备编号 同时加工件数卧式镗床 T68夹具编号 夹具名称 切削液镗孔夹具工序工时 (分)工位器具编号 工位器具名称准终 单件主轴转速 切削速度 进给量 切削深度 工步工时工步号 工 步 内 容 工 艺 装 备 r/min m/min mm/r mm 进给次数 机动 辅助镗侧边 M27 的孔 24 钻头 20、内孔镗刀 550 1.4 60 2 2 0.4 0.1设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期产品型号 零件图号机械加工工序卡片产品名称 支架 零件名称 支架 共 页 第 页车间 工序号 工序名称 材 料 牌 号7 铣 HT150毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数设备名称 设备型号 设备编号 同时加工件数铣床 X5032夹具编号 夹具名称 切削液铣面夹具工序工时 (分)工位器具编号 工位器具名称准终 单件主轴转速 切削速度 进给量 切削深度 工步工时工步号 工 步 内 容 工 艺 装 备 r/min m/min mm/r mm 进给次数 机动 辅助铣左侧端面 端面铣刀 450 1.9 35 3 3 0.4 0.1设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期产品型号 零件图号机械加工工序卡片产品名称 支架 零件名称 支架 共 页 第 页车间 工序号 工序名称 材 料 牌 号8 铣 HT150毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数设备名称 设备型号 设备编号 同时加工件数铣床 X50

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号