目录

1 前言 1

1.1 课题背景 1

1.2 本产品特点 1

1.3 播放器的主要功能 1

1.4 课题意义 1

1.5 设计前提及主要问题 2

1.6预期成果和实际价值 2

2总体方案论证 3

3 造型设计 4

3.1 产品主要尺寸的确定 4

3.2 MP4的造型方法与步骤 5

3.3 MP4上壳的造型过程 5

4 材料的选择 8

4.1塑料的基本概念 8

4.1.1塑料的定义及组成 8

4.1.2组成 8

4.1.3 辅助材料 8

4.2 制品材料 8

4.3 影响聚合物取向的主要因素(以注射成型为例) 8

4.3.1 温度的影响 8

4.3.2 注射压力和保压压力 9

4.3.3 浇口冻结时间 9

4.3.4模具温度 9

4.4 常用塑料分析和数据选取 9

4.4.1 根据以下表格和结合实际情况选取数据 9

4.4.2模具材料的选择 10

5 模具设计 11

5.1 注塑机的校核 11

5.1.1注塑机设备的确定 11

5.1.2注塑机有关工艺参数的校核 11

5.2分型面的设计 13

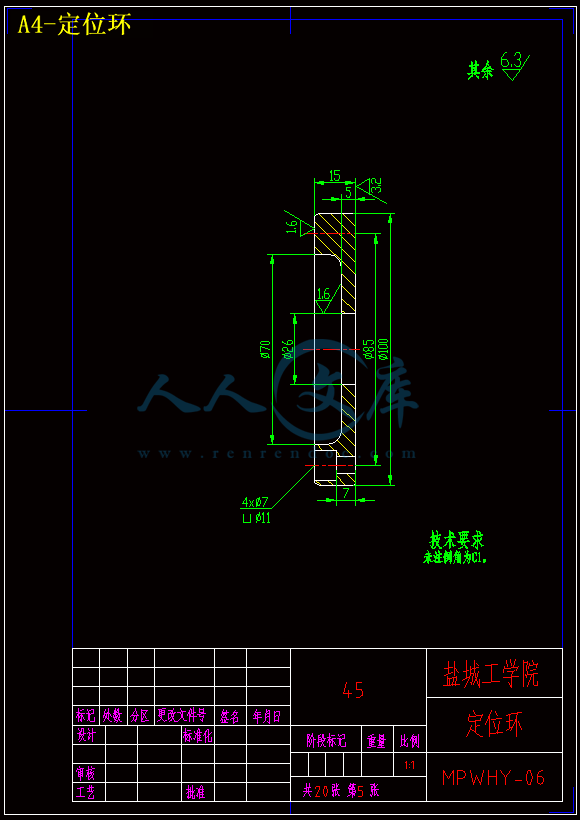

5.3浇注系统的设计 14

5.3.1浇注系统的设计原则 14

5.3.2主流道的设计 14

5.3.3分流道及其平衡布置 14

5.3.4 浇口的设计 15

5.3.5 冷料穴的设计 15

5.4 冷却系统的设计 16

5.4.1在设计冷却系统时,应从多方面考虑: 16

5.4.2 冷却计算 16

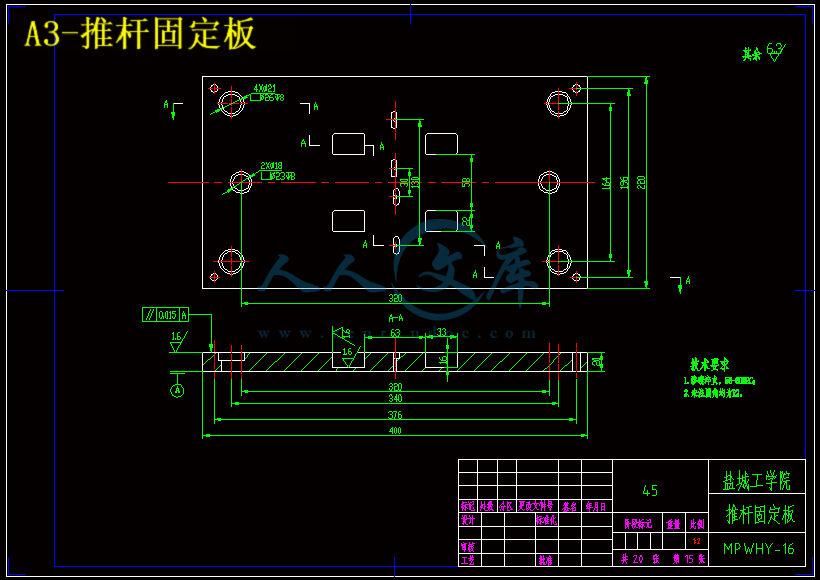

5.5 顶出系统的设计 17

5.5.1 推出机构设计 17

5.5.2 顶出行程 17

5.5.3 复位杆 17

5.5.4 顶出杆的形状和尺寸选择 18

5.5.5 导向装置位置的布置 18

5.5.6 浇注系统零件的设计 18

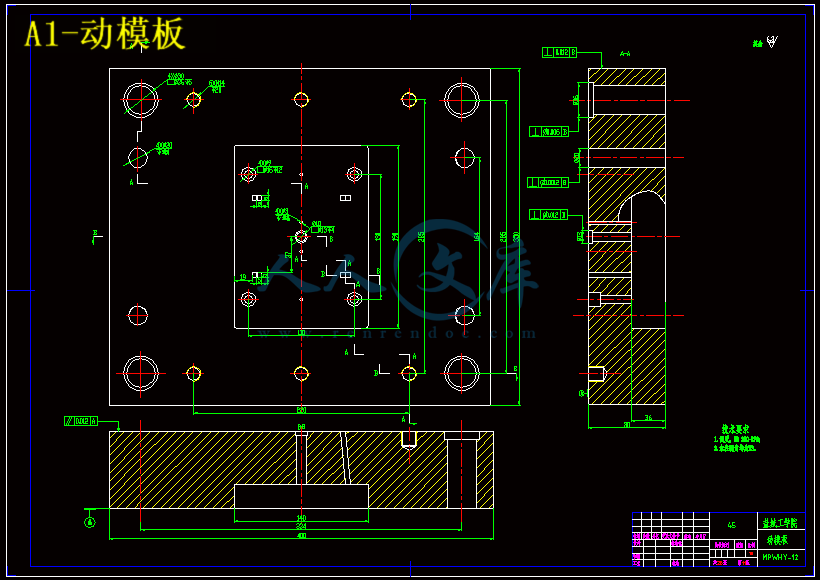

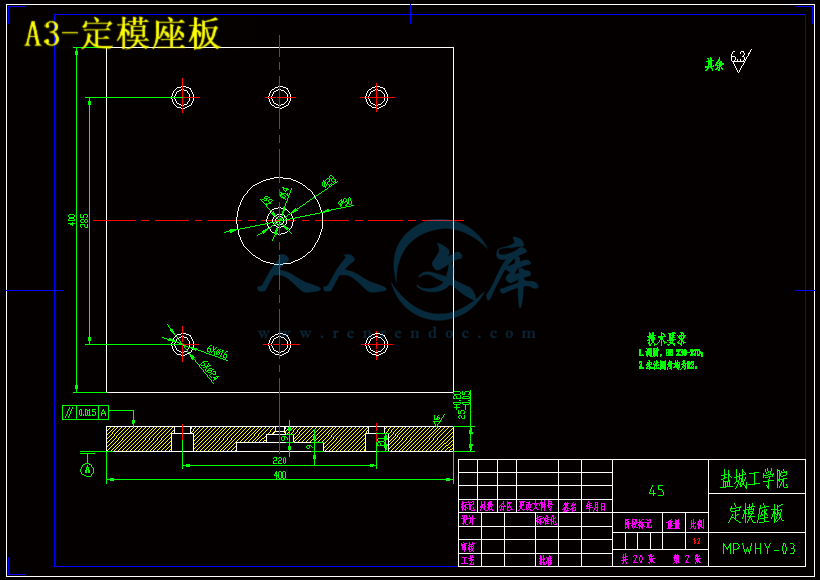

5.6 模架的设计 19

5.7凹凸模的造型 19

5.8 型腔加工工艺分析及加工仿真 23

5.8.1零件的工艺审查 23

5.8.2 毛坯选择 23

5.8.3 拟定加工方案 23

5.8.4 型腔数控仿真加工 23

6 结论 26

参考文献 27

致 谢 28

附录 29

1 前言

1.1 课题背景

我的专业是数字化制造,在学习和实习中常常接触很多的数码产品,包括随身听、CD机、DVD机、MP4播放器、翻译机等等。我选择设计MP4播放器上盖。这样有利于我的设计与实践更加紧密结合。

1.2 本产品的特点

(1) 结构简单,但功能强大,实用性强,

(2) 体积小巧携带方便,

(3) 显示屏大,大大提高其可观性,

(4) 其功能键为圆形,美观实用且按键舒适。

1.3 播放器的主要功能

(1)一般具有可视化功能,

(2)相同的空间能存储更多的信息,

(3) 不存在防震问题,更加适合运动时欣赏音乐,

(4) 能随心所欲编辑自己喜爱的歌。

1.4 课题意义

模具是工业生产的重要工艺设备,它被用来成型具有一定形状和尺寸的各种

制品。在各种材料加工工业中广泛地使用各种模具,每种材料成型模具按成型方

法不同又分为若干种类型。其中塑料模具的发展是随着塑料工业的发展而发展

的。近年来,人们对各种设备和用品轻量化要求越来越高,这就为塑料制品提供

了更为广阔的市场。塑料制品要发展,必然要求塑料模具随之发展。模具作为发

展新产品的重要装备,不仅市场需要量大,而且技术含量高。对于模具的精度、

寿命、交货期等要求也非常务实,模具行业的竞争也非常激烈。本课题是MP4上盖制品进行测绘、模具设计、模具型腔仿真加工及数控编程。课题来源于生产实践。基于生产实践之上的对MP4上盖制品的模具设计以及仿真加工。在设计过程中要解决MP4上盖制品测绘、模具设计、在模具设计时对分型面的选择、浇口形式与位置的确定、型腔位置的安排、定模冷却水道的设置、工艺分析及数控编程及加工仿真等问题。本专业是机械设计制造及其自动化,对制品的模具设计使得我们把以前所学的相关知识都运用到其中了,对模具设计手册、机械设计手册、模具制造工艺、中国模具工程大典的查找使得我对设计有了更进一步的认识和了解,能熟练运用PRP/E软件进行制品的造型和模具的装配,还有Mastercam型腔的仿真加工都得到了掌握。

1.5 设计前提及主要问题

本课题为MP4上盖模具设计及其型腔仿真加工,结合生产实际,进行MP4

上盖制品测绘、模具设计、工艺分析及数控编程及加工仿真。设计原始数据: 1)

制品的尺寸精度要求:长度方向小于0.50,厚度方向小于0.10;2)制品材料:

ABS;3)制品表面粗糙度:不低于实物表面;4)制品生产批量:5万;5)制品

其他要求:符合设计规范。

运用三维绘图软件Pro/E进行制品的模型构造。PRO/E是一个高效的三维机

械设计工具,可绘制任意复杂形状的零件。本设计中主要是用PRO/E生成平面。

其方法有:拉伸、旋转、镜像等。它既能作为高性能系统独立使用,又能与其它

实体建模模块结合起来使用,它支持GB、ANSI、ISO和JIS等标准。它的功能很

强大,可以应用与工业设计、机械设计、功能仿真、制造和数据管理等领域,涉

及从设计到生产的全过程。

对于型腔的加工则采用Mastercam 软件仿真加工。Mastercam系统中,型腔

铣削、轮廓铣削和点位加工的刀具路径与被加工零件的模型是相关一致的。当零

件几何模型或加工参数修改后,Mastercam能迅速准确的自动更新相应的刀具路

径,无须重新设计和计算刀具路径。Mastercam能加工简单和复杂的2D、2.5D

零件,它提供了数控加工所需要的所有工具,可迅速编制出优质可靠的数控程序,

极大的提高了工作效率和机床利用率。Mastercam提供多种先进的粗加工技术,

零件加工的效率和质量高。Mastercam曲面精加工功能丰富,零件经粗加工后,

表面仍残留有未除去的材料,若用手工修整,需要花很多的时间和精力。而且能

自动清除零件表面的剩余材料,使被加工零件的表面更加光滑。

1.6预期成果和实际价值

所设计的模具能满足其工作状态的质量要求,使用时安全可靠,易于维修,在

注塑成型时有较短的成型周期,成型后有较长的使用寿命,具有合理的模具制造

工艺性。在预定时间内可以完成设计任务,把所设计的MP4上盖模具可以在模拟

中生产出来。在整个设计过程中不断增强有关模具方面的知识以及软件的应用,

并在实践中得到了更进一步的提高。

川公网安备: 51019002004831号

川公网安备: 51019002004831号