计算说明

汽车在拐弯时车轮的轨线是圆弧,如果汽车向左转弯,圆弧的中心点在左侧,在相同的时间里,右侧轮子走的弧线比左侧轮子长,为了平衡这个差异,就要左边轮子慢一点,右边轮子快一点,用不同的转速来弥补距离的差异。

差速器的这种调整是自动的,这里涉及到“最小能耗原理”,也就是地球上所有物体都倾向于耗能最小的状态。例如把一粒豆子放进一个碗内,豆子会自动停留在碗底而绝不会停留在碗壁,因为碗底是能量最低的位置(位能),它自动选择静止(动能最小)而不会不断运动。同样的道理,车轮在转弯时也会自动趋向能耗最低的状态,自动地按照转弯半径调整左右轮的转速。

驱动桥两侧的驱动轮若用一根整轴刚性连接,则两轮只能以相同的角度旋转。这样,当汽车转向行驶时,由于外侧车轮要比内侧车轮移过的距离大,将使外侧车轮在滚动的同时产生滑拖,而内侧车轮在滚动的同时产生滑转。即使是汽车直线行驶,也会因路面不平或虽然路面平直但轮胎滚动半径不等(轮胎制造误差、磨损不同、受载不均或气压不等)而引起车轮的滑动。[3]

计算说明

该零件形状相对比较简单,从图中可以看到零件有四个轴颈及轴颈上的几个平面,主要通过铣、车、磨、钻等加工方法来完成零件的加工

批量:年产30000件产品,单班生产;该零件的尺寸精度要求较高,因此,在设计工艺时要考虑其加工质量和生产效率。

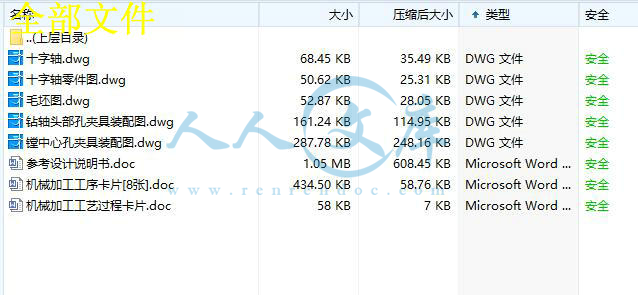

图2-1 差速器十字轴实物图

十字轴的毛坯材料一般选用20CrMnTi,毛坯采用模锻方法制造。

20CrMnTi材料介绍:

20CrMnTi是渗碳钢,渗碳钢通常为含碳量为0.17%-0.24%的低碳钢.汽车上多用其制造传动齿轮.是中淬透性渗碳钢中CrMnTi 钢,其淬透性较高,在保证淬透情况下,具有较高的强度和韧性,特别是具

计算说明

有较高的低温冲击韧性.20CrMnTi表面渗碳硬化处理用钢.良好的加工性,特加工变形微小,抗疲劳性能相当好.用途:用于齿轮,轴类,活塞类零配件等.用于汽车,飞机各种特殊零件部位.

特性及适用范围:

图2-1 差速器十字轴零件图

(1)四个轴颈尺寸为mm,,长度为(81±0.25)mm

(2)各轴颈中心线的不相交度公差为0.06mm,轴颈中心线的垂直度公差为0.075mm/97mm。

(3)表面渗碳层的深度为0.9~1.3mm。

(4)表面硬度为58~63HRC。

(5)锻件硬度为200~230HB。

(6)磨后进行磷化处理。[5]

通过分析零件图可以看出,各轴颈的表面精度要求比较高,在加工时要考虑各轴颈中心线的不相交度公差和垂直度公差。因此,加工轴的中心孔是非常重要的一步,直接影响零件的精度。在设计工艺时,即要保证零件的加工质量,又要考虑提高零件的生产效率。

计算说明

通过分析,在工艺的设计中需要着重解决好以下问题:

(1)轴颈表面所要求的精度。

(2)各轴颈中心线的不相交度和垂直度公差所要求的精度。

(3)尽量减少工件的装夹时间,以提高生产效率。

生产纲领:年产30000件产品,单班生产;

产品图纸:零件图如图2-1所示。

通过查找资料,最终拟定两套方案:

方案一:铣四轴颈端面→钻四轴颈端面中心孔→顶中心孔车四轴径外圆、倒角、车槽→铣平面→顶磨四轴颈→端面靠平→渗碳淬火处理→检测形位公差和校正→钻四轴颈中心孔→顶磨四轴径→磷化处理。[6]

方案二:铣端面→镗中心孔→中间检查→车外圆、倒角、车槽→铣平面→中间检查→热处理→粗磨轴颈→精磨轴颈→最终检查→磷化处理;[5]

方案比较:方案一的工序较多,需钻两次中心孔,铣两次端面,工件经过磨削后再进行热处理,在热处理过程中,工件会变形,影响零件的精度,方案二工序较少,工件经过热处理后再进行磨削,零件的精度可以得到保证。方案一有部分工序需重复,生产效率较低,对批量生产不利。方案二工序虽较少,但生产效率较高。从总体看,结合零件的生产要求,方案二更合理。

根据工艺方案,可以发现:

在加工过程中“铣端面”这一道工序使毛坯的总长度变短,车外圆粗磨及精磨使各轴颈的尺寸变小。因此只要查出这三道工序加工余量就可以知道毛坯的尺寸。

计算说明

通过查询机械加工工艺手册[7]可知:

精磨加工余量:0.2mm

粗磨加工余量:0.12mm

半精车加工余量:1.3mm

粗车加工余量:2.0mm

精铣加工余量:2.5mm

由此可以得到轴颈的尺寸为:22+0.2+0.12+1.3+2.0=25.62mm

十字轴毛坯的长度为:(81+2.5)×2=167mm

查手册可知,模锻件中心尺寸距尺寸偏差在0~30mm为0.3mm,在80~120mm为0.5mm,考虑到加工时的余量,轴颈的基本尺寸定为

因此,零件的毛坯尺寸便可以确定下来

轴颈尺寸为:mm

十字轴Φ46mm中心线到轴端面的毛坯尺寸为:mm

根据各工序的加工方法及加工所能达到的经济精度[8],可以定出各工序的加工尺寸:

→→→→

计算说明

由文献[9,669]表8-94选择铣刀直径,可得如下表格:

表3-1 铣刀直径的选择

刀具名称 硬质合金端铣刀

背吃刀/mm ≤4 ~5 ~6 ~7 ~8 ~10

侧吃刀/mm ≤60 ~90 ~120 ~180 ~260 ~350

铣刀直径/mm ~80 100~125 160~200 200~250 320~400 400~500

铣十字轴端面采用端铣刀,根据十字轴的加工余量可知:

背吃刀量2.5≤≤3mm

侧吃刀量=32mm

根据背吃刀量和侧吃刀量,可知:

铣刀直径=80mm

由于背吃刀量2.5≤≤3mm,所以铣削时可一次加工完成,根据端面的表面粗糙度=1.25,由文献[9,670]表8-96可知:铣刀每转进给量为:

f=0.2~0.3mm/r

计算说明

由于工件材料为20CrMnTi,为低碳钢,毛坯的硬度为200∽230HB, 由文献[9,673]表8-99,可查得硬质合金刀具铣削速度范围,如下表所示:

表3-2 硬质合金刀具铣削速度推荐范围

加工材料 硬度(HB) 铣削速度/

低、中碳钢 <220

225~290

300~425 1.33~2.5

1.0~1.9

0.67~1.25

这里选择铣削速度范围为=1.0~1.9

考虑到背吃刀量和每转进给量,取=1.6

根据公式 ,

式中,——铣削速度

——铣刀直径

n——铣刀转速

可得铣刀转速:

根据机床的转速,取n=340r/min=5.67r/s。所以实际切削速度为

所以确定切削用量为:

=3mm,f=0.3mm/r;=1.42m/s;n=5.67r/s。

采用的铣刀为:硬质合金可转位锥柄面铣刀

川公网安备: 51019002004831号

川公网安备: 51019002004831号