目 录

0引言…………………………………………………………………………………1

1 工艺方案的拟定…………………………………………………………………4

2 定位基准及夹位点选择…………………………………………………………5

3 组合机床总体设计——三图一卡………………………………………………7

3.1被加工零件工序图……………………………………………………………7

3.2加工示意图……………………………………………………………………7

3.3动力部件的选择………………………………………………………………10

3.4组合机床生产率的计算………………………………………………………12

3.5机床联系尺寸图………………………………………………………………15

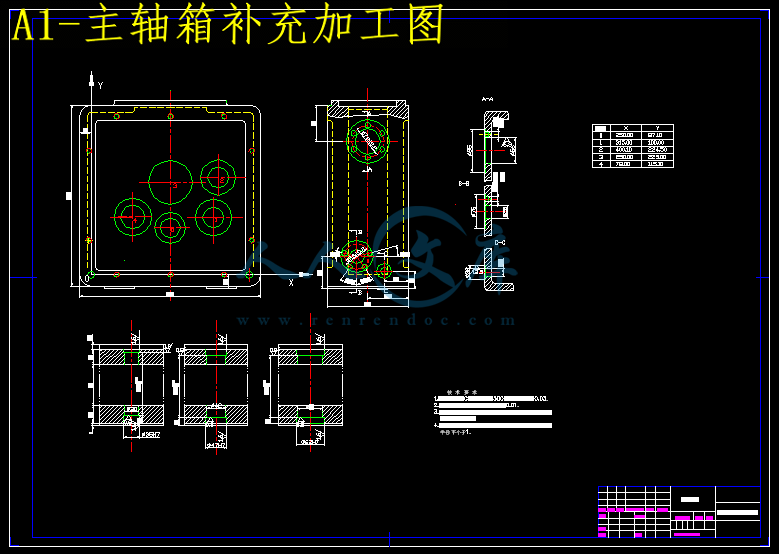

4 主轴箱设计………………………………………………………………………19

4.1方案选择………………………………………………………………………19

4.2主要传动系统分析及计算……………………………………………………22

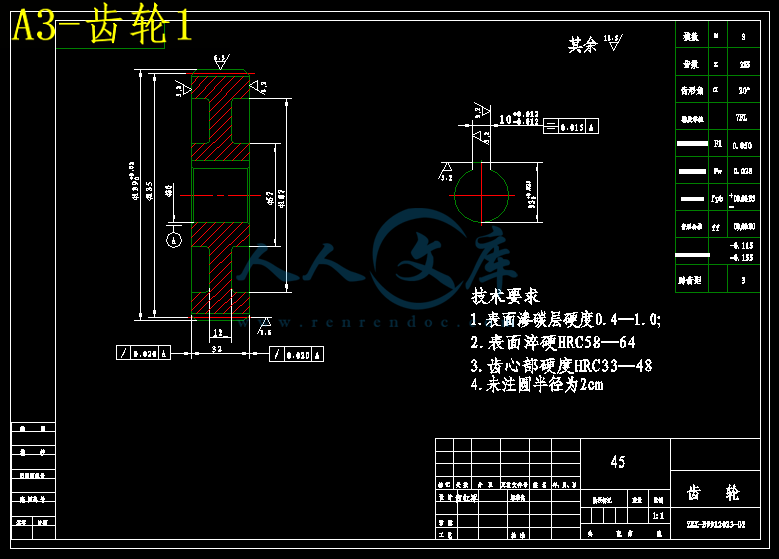

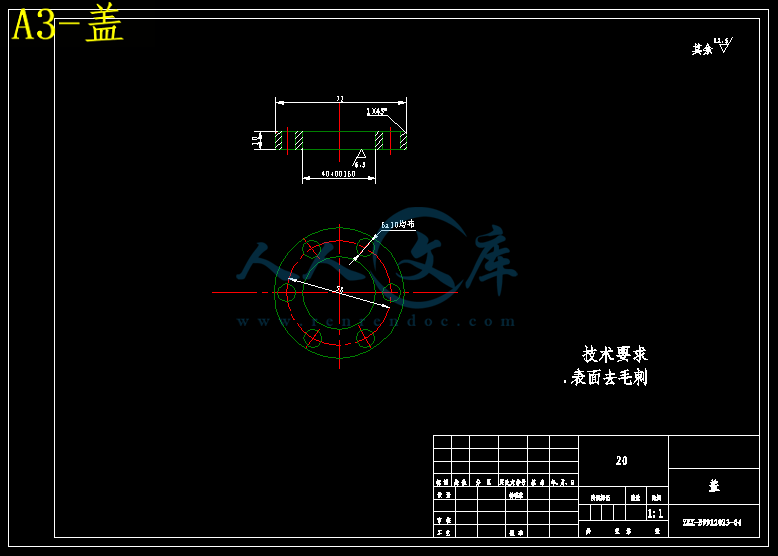

4.3主要传动件的结构工艺设计…………………………………………………34

4.4刚度、强度校核………………………………………………………………35

4.5标准件的选择及其它…………………………………………………………40

结 论……………………………………………………………………………42

致 谢………………………………………………………………………………43

参考文献……………………………………………………………………………44

附件清单……………………………………………………………………………45

0引言

自九九年入学以来,四年的大学生活即将结束,在毕业前,我们在校领导、教师的指导下,在教师的精心指导下,基本学完了机械制造及设计专业的课程,现进入毕业设计阶段。

这次毕业设计是在实习的基础上进行的,我们在盐城江淮动力机厂工程技术人员的带领下,深入车间,理论联系实际,熟悉了S195柴油机机体的加工工艺,了解了每道工序的加工过程,仔细分析、研究了机体精镗的结构特性,根据指导教师王正刚分配给我的任务书,新闻记者并收集有关资料,为毕业设计作好准备。随着现代工业生产水平的飞速提高,设计新产品、新机床,实现现代化,提高生产率,是当前生产中的迫在眉捷的任务。我们四人一组设计专用组合机床(精镗床)即为一台高效能,高精度,具有工艺互换性的组合机床。

在设计过程中,由于组合机床大部分是由标准零件构成,另外一些非标准件尽量适应工厂的生产条件,使加工和维修方便,大大减少了设计工作量。通过毕业设计,我们经受了锻炼对所学的理论知识进行综合运用,这对今后的工作打下了基础,这与市校、学校领导和江淮动力机厂的工程技术人员的精心指导是分不开的。谨此表示衷心的感谢!限于本人知识水平有限,又没有工作的实践经验,本设计中定存在不到之处,敬请老师同学批评指正,提出宝贵意见,以便及时纠正。

S195柴油机以其设计紧凑,启动轻便,维修简便,技术经济指标先进,能为手扶拖拉机、水泵、电站、运输及多种农副业加工机械和设备作配套动力,在工农业生产中得到广泛的应用。机体是柴油机的一个重要零件,精镗孔又是机体加工中最关键的工序,机体70%以上的主要技术要求均在此工序得到保证。加工精度要求高,特别是机体气缸套孔止口深度公差,大跨度等直径同轴孔、平衡轴孔孔径公差,大悬臂气缸孔孔径公差,曲轴孔与气缸孔垂直度,曲轴孔与平衡轴孔、曲轴孔与凸轮轴孔轴心线平行度,气缸套孔止口面与气缸孔轴心线垂直度等的精度要求较高。机体加工中,精镗孔工序的加工质量将直接影响柴油机的功率、油耗、噪声等性能。同时,由于S195柴油机的生产批量较大,因而要求该工序的加工设备具有较高的生产效率和自动化程度。然而,目前国内现有的加工设备都不能很好地满足上述加工质量和生产效率等方面的要求,这在一定程度上制约了S195柴油机的性能保证和生产产量的提高。介绍了一种适用于S195柴油机机体三面精镗孔加工的组合机床,保证了机体的加工精度,提高了生产效率。S195柴油机以其设计紧凑,启动轻便,维修简便,技术经济指标先进,能为手扶拖拉机、水泵、电站、运输及多种农副业加工机械和设备作配套动力,在工农业生产中得到广泛的应用。机体是柴油机的一个重要零件,精镗孔又是机体加工中最关键的工序,机体70%以上的主要技术要求均在此工序得到保证。加工精度要求高,特别是机体气缸套孔止口深度公差,大跨度等直径同轴孔、平衡轴孔孔径公差,大悬臂气缸孔孔径公差,曲轴孔与气缸孔垂直度,曲轴孔与平衡轴孔、曲轴孔与凸轮轴孔轴心线平行度,气缸套孔止口面与气缸孔轴心线垂直度等的精度要求较高。本机床为液压驱动、微机控制的三面七轴卧式镗孔机床,除装卸工件为人工外,其余预定的工作循环均是连续地自动完成。工件材料为HT200,机床从三面同时加工13个孔,镗孔尺寸精度为H7,表面粗糙度Ra1.6μm。主要技术参数为:主轴数:7根电机数:6台重量:约6本机床设计中采用镗模法加工,并通过采取下列措施保证了镗孔的精度。(a)提高镗模、镗套、镗杆的制造精度镗模、镗套、镗杆均须经精磨后研磨,精度达到IT4级,其配合间隙采用配作,这样就可大大减小被加工孔的圆度误差。(b)采用镗杆水平定向、工件相对平移的方法,每一孔分别采用一把镗刀进行加工。机床的主要特点(1)大跨度等直径同轴孔尺寸精度达到H6级如图4所示,S195柴油机机体上的4 Φ520-0.03轴承孔用于安装上下平衡轴,此孔组跨度为176mm,系大跨度等直径同轴孔。常规加工中,当刀具从右部切入时,由于A、C两孔系待加工孔,加工B、D两孔的刀具就无法分别从A、C两孔通过。这种大跨度同轴孔加工相当于镗深孔。由于加工行程长,故若采用刚性主轴加工,则主轴悬臂较长,刚性差;若采用镗模法加工,则会使镗杆的不同部位被镗套所包容。主轴的受力变形将使加工的两组等直径同轴孔产生锥度(约0 01mm)和椭圆度(约0 01mm)。本机床设计中,同一侧面镗杆必须转速相同或成整数倍;设计和安装同一侧面的主轴、浮动接头,镗杆上键槽方向要一致,镗杆上同一侧面镗刀孔方向也要一致;在主轴箱的最低速主轴上还必须设置主轴定向装置等等,以保证主轴定向后同一侧面镗刀刀尖均朝同一方向。加工中为防止刮平面时工件移动,需要对机体有较大的夹紧力,但由于机体刚性差,若夹紧力过大,则会使机体产生较大的夹紧变形,使镗削后的机体内孔失圆。本机床液压系统中采用二次压力,镗孔时机体受轻压,刮平面时受重压,从而很好地解决了上述问题。气缸套孔止口深度精度稳定在0 025mm,止口底面与气缸套孔中心线垂直度稳定在0 015/100。气缸套孔止口深度的加工精度和止口底面与气缸套孔中心线的垂直度要求,将直接影响气缸套孔凸缘上平面到机体顶面的突起量大小,影响缸盖与缸盖凸缘之间气缸垫的压合松紧程度,从而影响气缸垫寿命、气缸的密封和气缸压缩比,最终影响柴油机的性能和油耗量, 本机床系卧式布置,气缸套孔与主轴孔在同一水平面上,加工止口时考虑到采用“一面两销”定位方式,由于定位销、孔的制造误差和磨损,因而定位误差较大(约有0 05mm)。为减少定位误差,采用定位块,以机体气缸盖面上的一点定位。本机床的润滑系统如图所示,油池安装在机床踏脚板下面,通过油泵将润滑油泵入油箱。油箱设置在夹具顶面,机床利用油箱与镗套、镗杆之间的高度差,采取自重润滑。由于油箱较大,润滑油流量也较大,所以润滑充分。润滑油润滑后经床身的回油槽又回到油池中,可反复使用。在油箱内装有浮子。泵油时浮子上升,当上升到上极限位置时,挡铁压下行程开关,电机停转,油泵即停止泵油;当油箱内油面低于下极限位置时,挡铁随浮子落下并压下行程开关,此时,机床各滑台就地停止运行,各主轴停止旋转,防止了镗套、镗杆因缺油润滑而咬死,同时电机旋转,油泵开始从油池中泵油。

镗杆和镗套均采用高硬度耐磨材料38CrMoA1A,并经热处理,镗孔线速度最高达122 5m/min,镗杆和镗套间滑动线速度最高达131 9m/min,分别超过一般镗床加工的25%和35%左右。采用变速马达, 镗孔时用高速,刮平面时用低速,速比为4∶1,既保证了平面的刮削精度,又提高了镗孔的效率。大跨度等直径同轴孔采用镗杆水平定向、工件平移的镗模法加工,使机体上的多孔能同时进行加工,提高了生产率近50%。加工中除了装卸工件外,定位、夹紧、加工过程等均自动进行。本机床在设计中,吸取了现有机床加工的优点,设计、布局合理,较好地满足了柴油机机体的孔系加工质量要求,大大提高了生产率。如果在该机床中设置镗孔孔径自动测量、镗刀自动补偿调整装置和铁屑自动分离、自动排除装置,则可获得更高的生产效率。

1 工艺方案的拟定

本设计是为195型柴油机机体的三面孔实行镗孔工序,为了能够达到质量好、效率高的要求,拟定设计一个三面精镗的组合镗床,由于被加工零件的孔的加工精度,表面粗糙度和技术要求所限,故必须设计一个三面精镗的组合镗床,由于被加工零件的孔的加工精度,表面粗糙度和技术要求所限,故必须设计一三面精镗组合镗床。

由于被加工零件一机体、体积小、重量较重,且是单工位三面加工,倘采用立式床身,将造成加工困难,难以保证加工精度,且平稳不够,故将彩卧式床身,通过三个动力头,主轴箱镗销头,一次性完成该工序较为妥贴。

以上作为本次设计的初定方案。

影响机床工艺方案制定的主要因素有:

川公网安备: 51019002004831号

川公网安备: 51019002004831号