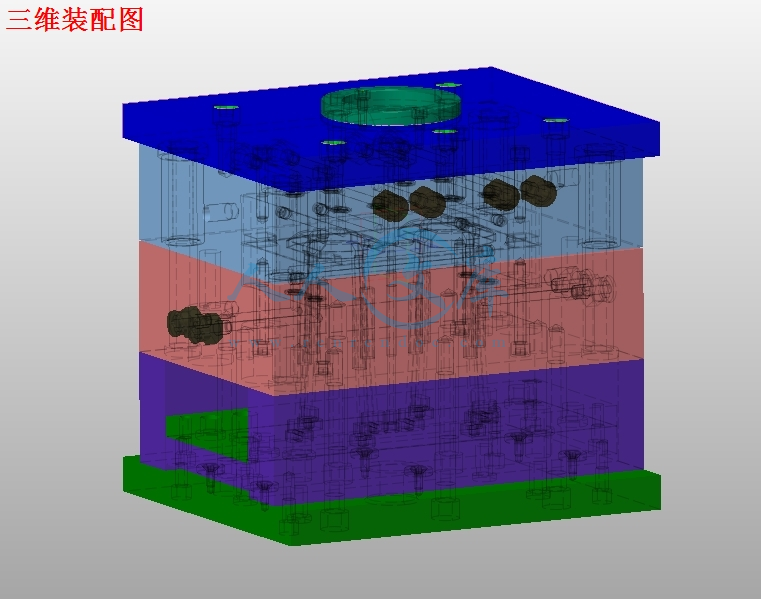

盒盖的注塑模具设计【塑料模设计及零件工艺、一模两腔,抽芯机构优秀课程毕业设计含三维14张CAD图纸带任务书+开题报告+文献综述+答辩ppt+外文翻译】-zsmj20

盒盖注塑模具设计【盒盖塑料模设计及模具零件工艺】

摘 要

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类。因此研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了注射成型的基本原理,特别是侧向分型与抽芯机构的结构与工作原理,并对注塑产品提出了基本的设计原则。详细介绍了注射模具的材料及工艺分析,浇注系统、主要零部件、侧向分型与抽芯机构、推出机构、温度调节系统和排气系统的设计过程,并对模具各参数选取和校核做相应说明。本设计利用UG、Auto CAD对导柱、导套及各标准件和标准模架进行了参数化设计。

关键词:塑料模具;参数化;镶件;分型面;成型

Abstract

Plastic industry is in the world grows now one of quickest industry classes, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.

This design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; Introduced in detail the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request; Finally introduced UG Auto CAD , and led the wrap to the guide pillar to carry on the parametrization design.

Key Words: The plastic mold;the parametrization;;inlays;divides the profile;Model

目 录

摘 要 III

PEtract IV

目 录 V

第1章 绪论 8

第2章 塑件材料与工艺分析 11

2.1 塑件材料的特性 11

2.2 成型特性 11

2.3 工艺参数 12

2.4 塑料制件的结构工艺性 12

2.4.1尺寸及精度 13

2.4.2表面粗糙度 13

2.4.3形状 13

2.4.4斜度 13

2.4.5壁厚 14

2.4.6圆角 14

第3章 拟定成型工艺 15

3.1制件成型方法 15

3.2制件的成型参数 15

3.3确定型腔数目 16

3.3.1计算制品的体积和重量 16

3.3.2 确定型腔数 16

3.4塑件在模具中的位置 16

3.4.1型腔的布置 16

3.42分型面的选择 17

第4章 浇注系统的设计 18

4.1 确定浇口形式及位置 18

4.2 流道、浇口套、定位圈的设计 19

4.3 冷料穴设计 19

第5章 成型零部件的设计 21

5.1成型零部件的结构设计 21

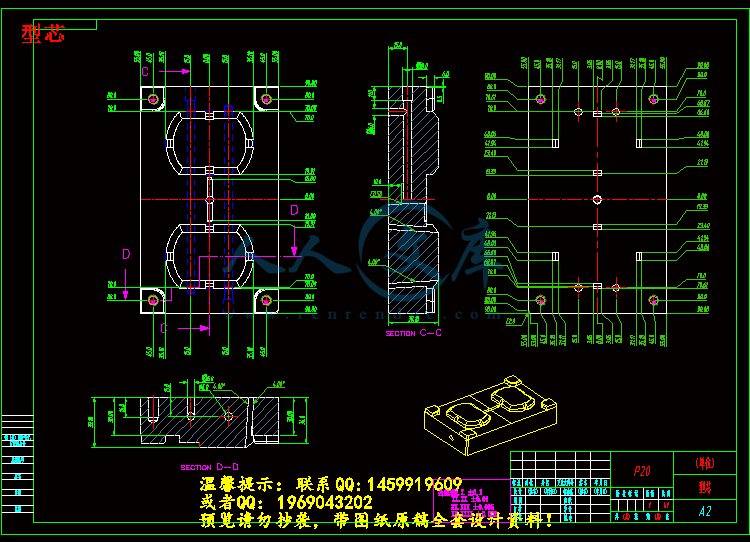

5.1.1 型腔结构设计 21

5.1.2 型芯结构设计 22

5.2 成型零部件工作尺寸计算 23

5.2.1 成型零部件性能 23

5.2.2 型腔、型芯工作部位尺寸计算 23

5.3 成型零部件的强度与刚度计算 24

5.3.1 强度、刚度计算 24

5.3.2 型腔的侧壁和底板厚度的计算 24

第6章 结构零部件的设计 26

6.1 选用标准注射模架 26

6.1.1初选注射机 26

6.1.2选标准模架 27

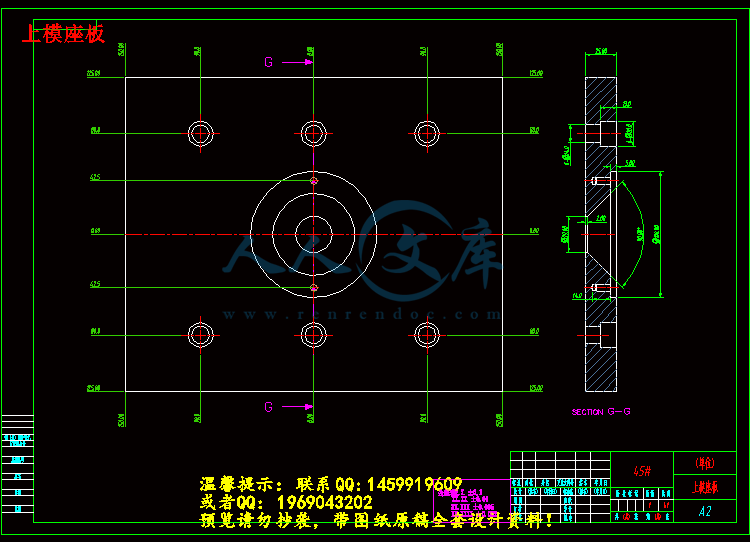

6.2 定模板与动模板的设计 28

6.3 合模导向机构的设计 28

第7章 推出机构的设计 30

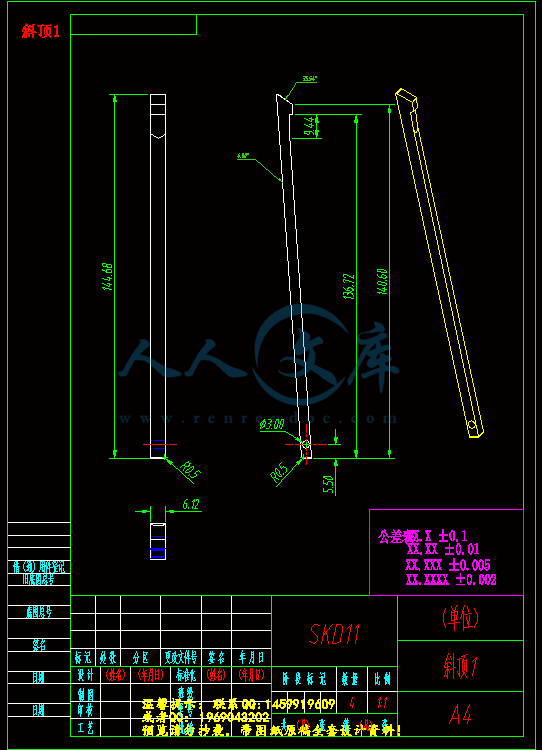

第8章 抽芯机构设计 31

第9章 温度调节系统设计 33

第10章 排气系统设计 35

第11章 注塑机参数校核 37

11.1 最大注射量、锁模力、注射压力、模具厚度的校核 37

11.2 开模行程的校核 37

11.3 模具与注射机安装相关部分尺寸校核 37

第12章 绘制图纸并编写技术文件 38

12.1绘制各非标准零件图纸 38

12.2编写加工工艺和装配技术 41

12.21 加工要求 41

12.22 模具成型件的加工工艺 42

总 结 43

参考文献 44

致 谢 45

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

asm0003.stp

Hegai.stp

HG

PPT.ppt

三维图纸

上模座板.dwg

下模座板.dwg

动模板.dwg

型腔-机械加工工艺过程卡片.doc

型腔.dwg

型芯-机械加工工艺过程卡片.doc

型芯.dwg

外文翻译.doc

定位圈.dwg

定模板.dwg

推杆固定板.dwg

推板.dwg

文件清单.txt

斜顶1.dwg

斜顶2.dwg

浇口套.dwg

盒盖-模具CAD图纸.dwg

盒盖产品图.dwg

盒盖塑件图.dwg

盒盖塑料模设计及模具零件工艺设计任务书.doc

盒盖塑料模设计及模具零件工艺设计文献综述.doc

盒盖注塑模具设计【盒盖塑料模设计及模具零件工艺】.doc

盒盖注塑模具设计【盒盖塑料模设计及模具零件工艺】开题报告.doc

装配图.dwg

川公网安备: 51019002004831号

川公网安备: 51019002004831号