目 录

摘要

Abstract

0 前言………………………………………………………………………………1

1总体设计方案…………………………………………………………………….3

1.1总体设计方案论证……………………………………………………………3

1.1.1驱动元件

1.2.2传动机构

1.1.3联轴器

1.1.4润滑方式

1.2总体设计方案的确定…………………………………………………………6

1.2.1纵向进给系统的改造

2纵向进给机构的设计与计算………………………………………………………7

2.1已知条件……………………………………………………………………….7

2.2滚珠丝杆副主要参数的确定………………………………………………….7

2.2.1设计步骤

2.2.2设计计算简况

2.3伺服电机的选择………………………………………………………………10

2.3.1选用螺杆驱动方式的伺服电机

2.3.2求换算到电机轴上的负荷力矩

2.3.4求换算到电机轴上的惯性力矩

2.3.5加减速力矩的计算

2.3.6实际力矩的计算

小结………………………………………………………………………………….12

致谢…………………………………………………………………………………..13

参考文献……………………………………………………………………………..14

附件清单……………………………………………………………………………..15

摘要

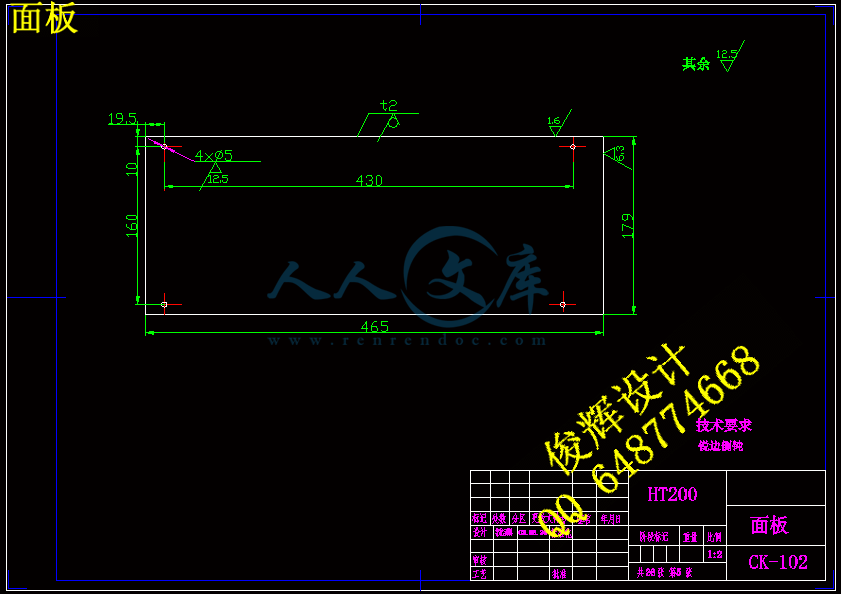

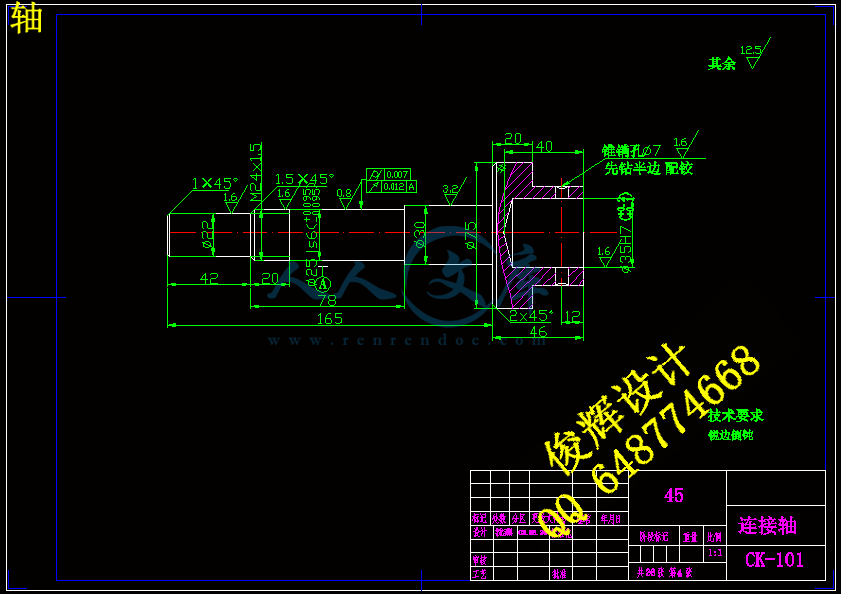

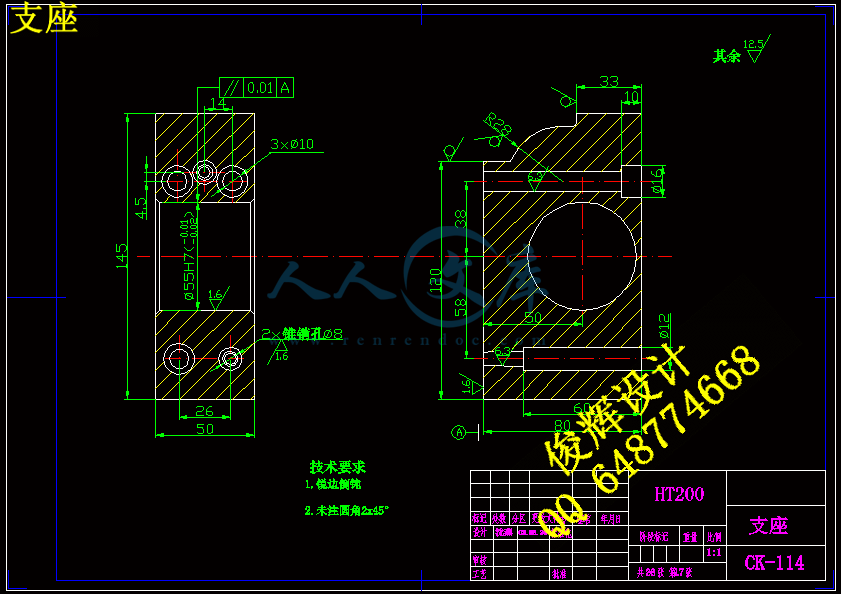

本文主要研究了CA6140经济型中档精度数控车床的纵向进给及导轨润滑机构的设计及其改造。本文对数控车床纵向进给系统的设计与改造方案进行了重点论述,对该机构的主要组成部件:滚珠丝杠副、交流伺服电机、联轴器等进行了设计计算与选型。其中对滚珠丝杠副、交流伺服电机的设计计算及选型作了详细论述。进行这一设计主要是为了进一步地提高数控车床纵向进给机构的定位精度,重复定位精度以及改造手动进给装置,以使其能够可靠地运行,且能满足各项性能指标的要求,达到预期的结果,即满足设计任务书的要求。最后, 本文还对各个零部件进行了设计,并绘制了全部零件图以及该数控车床纵向进给机构的装配图。此结构简单可靠,可应用于相似的各类数控车床上。

关键词: 数控车床 进给系统 润滑机构

Abstract

This article mainly told the research, the designing and transformation on the longitudinal motion system and track lubrication mechanism of CA6140 economic medium precision NC machine. The article made a brilliant exposition on the designing and transformation scheme of the longitudinal motion system and track lubrication mechanism of NC machine. The article also exposed brilliantly the mechanism’s mail parts: the ball-race bearing, the servo-electric machine, the coupling and so on. Doing the design is for the sake of improving the site precision, duplicate site precision and transformating the Longitudinal motion system .So it can work credibility, meet the request of every property norm, come to the expected consequence, and fulfill the require of design assignment list. Besides, the author has designed and drawed all of mechanism’ parts, and also drawed the assemble chart. This mechanism is simple and reliable, it can apply to every similar NC machine.

Key words: NC machine Longitudinal motion system Track lubrication mechanism

0前言

一.我国数控产业的现状

当前,我国的数控系统正处在由研究开发阶段向推广应用阶段过渡的关键时期。也是由封闭型系统向开放型系统过渡的时期。我国数控系统在技术上已趋于成熟,在重大关键技术上(包括核心技术),已达到国外先进水平。目前,已新开发出数控系统80种。自“七五”以来,国家一直把数控系统的发展作为重中之重来支持,现已开发出具有中国版权的数控系统,掌握了国外一直对我国封锁的一些关键技术。

二.数控产业发展面临的问题

当前,我国数控机床产业面临的挑战是国内市场占有率偏低。据有关资料表明,1999年国产数控机床的市场占有率仅为38.88%。造成这种严峻的形势,除客观原因外,主要是产品的质量、可靠性不过硬。“十五”期间,我国机械制造工业正朝着精密化、柔性化、集成化、自动化、智能化方面迅速发展,国内数控机床需求强劲,我国数控机床产业适逢极好的发展机遇。然而,我国加入WTO后,国外生产的数控机床将会更多的进入我国市场,市场竞争更为激烈。提高国产数控机床市场占有率,关键在于提高质量和可靠性。几年来,经过对国内外数控机床的机械结构剖析和使用性能的调研,探索和总结了数控机床机械结构设计和制造的新技术。现时主要存在有以下几个问题:

1.缺乏产业规模

2.缺乏发展数控产业的政策和技术配套体系

3.缺乏技术创新,产品更新和产业调整的内在动力

4.面临国外强手竞争的巨大压力

三.数控机床简介

数控机床是一种高科技的机电一体化产品,是综合应用计算机技术、精密测量及现在机械制造技术等各种先进技术相结合的产物。数控机床作为实现柔性制造系统、计算机集成制造系统和未来工厂自动化的基础已成为现在制造技术中不可缺少的生产手段,是机电一体化技术的重要组成部分。随着科学技术的迅速发展,数控技术的应用范围日益扩大。数控机床已成为现在机械制造业中的主要技术装备。

四.经济型数控车床的改造

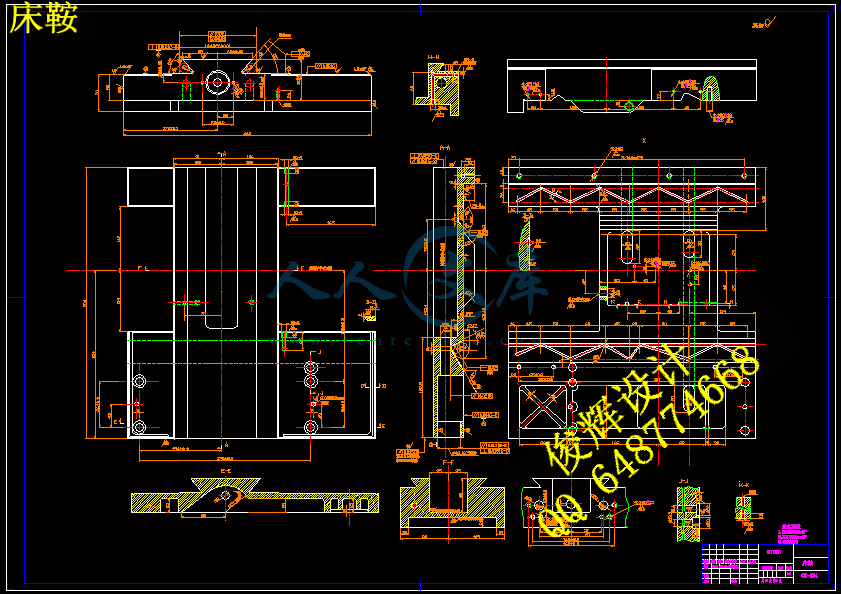

纵横向进给系统原机床挂轮机构、进给箱、溜板箱、滑动丝杠,光杠等全部拆除,纵、横向以伺服电机作为驱动元件,经一级齿轮减速转矩增大后,由滚珠丝杠传动。纵向进给机构:纵向伺服电机为P20B200DxS,2.0的交流伺服电机,滚珠丝杠仍利用原丝杠位置,其螺母副通过托架安装在床鞍底部,滚珠丝杠两端加装接套、接杆及支承,与床身尾部步进电机相联接。伺服电机经减速后,减速器输出轴用套筒联轴器与丝杠直接联接,这种结构简单,径向尺寸小,可防止被联接轴的位移和偏斜所带来装配困难和附加应力。

改造后的数控机床应有以下发展方向:单一的数字控制应向数控中心发展,数控机床总体布局更加合理,机床控制系统的控制和运算功能更进一步加强,机床的伺服系统采用交流数字伺服系统代替直流伺服系统,编程更趋合理化,加工工艺更趋简单化90%机床的检测和监控系统要能实现自动化。

随着科学技术水平和人类生活水平的提高,对机械产品的质量要求越来越高,产品品种越来越多,中大批量的产品需求越来越少,而单件小批量生产模式迅速增加。作为实现单件小批量加工自动化的数控机床,由于其突出的优点而得到广泛应用。目前,国外数控机床的性能正朝着高精度、高效率、高柔性、高自动化方向迅速发展,这将对数控机床机械结构设计和制造的质量和可靠性提出更高的要求。“十五”期间,我国机械制造行业必须瞄准国际数控机床发展的科学前沿,开拓创新,消化吸收国外先进技术,开创我国数控机床设计和制造技术的新局面。

1总体设计方案

1.1总体设计方案论证

数控车床的进给系统包括横向进给系统(X轴)和纵向进给系统(Z轴),它们是由伺服电机经同步齿形带传动,驱动滚珠丝杠螺母副机构,来实现刀架的运动。根据GB/T16462-1996《数控卧式车床精度检验》,机床的位置精度包括重复定位精度、反向偏差和定位精度。当机床的中心距DC=3000mm时,其重复定位精度X轴0.0075mm,Z轴0.010mm;反向偏差X轴为0.006mm,Z轴为0.012mm;定位精度X轴为0.035mm,Z轴为0.040mm。可以看出,进给轴设计与主轴设计相比,具有相同的重要性。因而,进给轴的设计应从动、静两方面充分考虑,位置精度才能达到该标准的要求。在数控车床进给系统的设计中,根据横向、纵向的不同精度要求,不同移动质量及转动惯量等特点,分别解决设计中的主要矛盾。以期望设计结果能满足各项性能指标的要求,达到预期的结果,即满足设计任务书的要求。

1.1.1驱动元件:

各种数控机床加工的对象不同,工艺要求不同,所以对进给驱动的要求不尽相同,但基本要求是一样的,大致有四个方面。

(1)高精度 使用数控机床主要是解决零件加工质量的稳定性,一致性,减少废品率;解决复杂空间曲面零件的加工;解决复杂零件的加工精度,缩短制造周期等。为了满足这些要求,必须保证数控机床的定位精度和加工精度。要求定位精度和轮廓切削精度能达到机床要求的指标。在位置控制中要求有高的定位精度,而在速度控制中,要求有高的调速精度,强的抗负载扰动的能力,即静态和动态速度降尽可能小。

(2)快速响应 为了保证轮廓切削形状精度和低的加工表面粗糙度,除了要求有较高的定位精度外,还要求有良好的快速响应特性,即要求跟踪指令信号的响应要快。

(3)调速范围宽 在各种数控机床中,由于加工用刀具,被加工零件的材质及加工要求的不同,为保证在任何情况下都能得到最佳切削条件,就要求进给驱动必须具有足够宽的调速范围。

(4)低速大转矩 根据机床的加工特点,大都是在低速进行重切削,即在低速时进给驱动要有大的转矩输出。

(一)元件选择

(1)步进电动机,直流伺服电动机,交流伺服电动机是目前常用的驱动元件。步进电机是一种将电的脉冲信号转换成相应的角位移或线位移的机电执行元件,它能快速的启动,制动和反转;在一定频率范围内各种运动方式都能任意的改变且不会失步,具有自整步的能力;没有一周累计误差,所以定位精度很高;价格便宜。但由于步进电机的动态特性远不如交,直流伺服电机,尤其是运行的可靠性得不到保证,目前已使用的较少。

(2)直流伺服电动机具有良好的调速特性,因此在对伺服电动机的调速性能和启动性能要求较高的设备中,大都采用直流伺服电动机驱动。但由于直流伺服电动机存在着一些固有的缺点,如它的电刷和换向器易磨损,需要经常维护;换向器换向时会产生火花,使电动机的最高转速受到限制,也使应用环境受到限制;此外,它结构复杂,制造困难,所用钢铁材料消耗大,制造成本高,因此,现在已很少选用直流伺服电动机。

(3)交流伺服电动机则没有直流伺服电动机的上述缺点,且转子惯量较直流伺服电动机小,使得动态上响应更好。一般来说,在同样的体积下,交流伺服电动机的输出功率可比直流伺服电动机提高10%—70%,另外,交流伺服电动机的容量也比直流伺服电动机大,达到更高的电压和转速。因此,本课题选用的是交流伺服电动机。

1.1.2传动机构

本课题选用的是滚珠丝杠螺母副。滚珠丝杠螺母副是一种新的传动机构,它的传动特点是在具有螺旋槽的丝杠螺母之间装有滚珠作为中间传动元件。当丝杠和螺母相对运动时,滚珠沿丝杠螺旋槽滚道滚动,因此丝杠和螺母之间基本上为滚动摩擦。

由于滚珠丝杠螺母副属于滚动摩擦,故与普通滑动螺母副相比有以下优点:(1)传动效率高。可达90%--95%,是普通丝杠传动的2—4倍。

(2)因摩擦系数小,无自锁现象,即运动有可逆性,一般需要制动装置。

(3)摩擦力小。因静动摩擦系数相差较小,因而传动平稳,不易产生爬行,随动精度和定位精度高。

(4)滚珠丝杠螺母副主要零件均经过热处理,其滚道表面的硬度值可达60—62HRC,因而耐磨性好,寿命长,精度稳定性好。

(5)可消除轴向间隙和预紧,提高轴的刚度。

因为滚珠丝杠螺母副与普通丝杠螺母副相比有这么多的优点,因此,作者选用滚珠丝杠螺母副。

1.1.3联轴器

联轴器有刚性联轴器与弹性联轴器之分,本课题选用的是ML-02型弹性膜片式联轴器。刚性联轴器虽然结构简单,成本低,但它无补偿性能,不能缓冲减振,且对两轴安装精度要求较高,用于振动很小的工况条件,联接中,高速和刚性不大的且要求对中性较高的两轴。弹性膜片式联轴器不但结构简单,尺寸小,重量轻,且承载能力大,强度高,传动效率高,精度高,可用于高,低温,高,中速,大转矩和有油,水的场合,且可部分代替齿式联轴器,工作温度-20--250℃。

ML-02型弹性膜片式联轴器主要性能特点有:

(1)定位方便可靠,相位可调;

(2)无反向间隙,传动精度高,可不用键和锥销,不须止推机构,传递扭矩大,能承受冲击载荷和振动;

(3)可以反复装卸,重复使用,不影响精度,拆装方便;

(4)可补偿轴的角度偏差,偏心,轴向窜动.无噪音,无磨损,能量损失小。

1.1.4润滑方式:

常用的润滑方式大致有以下几种:

1.手工加润滑油或手工加润滑脂进行润滑

手工润滑是人工的分散润滑方式,大多用于各种轴承,开式齿轮和链条等处。其特点是结构简单,易于执行,加油次数和油量靠人工掌握。

2. 油池飞溅润滑

油池飞溅润滑常用在闭式齿轮箱内,它依靠箱内旋转的齿轮或附加在轴上的甩油机件,将箱体内底部的存油溅散到应该润滑的机件轴承,或其他应该润滑的位置上。有些轴承和润滑点隐蔽在箱体内部时,则通过油槽油路或油管油路进行润滑。

3.自动送油润滑

自动送油润滑主要是自动送油装置。它的形式较多,有简单也有复杂,常常用在机床或其他设备的齿轮箱内。自动送油也可以采用润滑油泵送油,但大多应用于集中润滑的系统内,例如大量的润滑点话润滑部位,甚至整个车间的润滑系统。

本课题选用的是TM型电动润滑器。TM型电动润滑器采用弹簧活塞式往复泵,由微型同步电机和集成减速机构驱动,结构紧凑,注油量可在0.2—5毫升范围内调节,注油周期时间可在6—145分钟内选择,可实现对油罐液化的自动监测和报警,适用于中小型机床周期润滑系统。该润滑器配套安装联接件,计量件,配油管等附件后,可润滑1-50个润滑点,组成周期集中润滑系统。

TM型电动润滑器由微型伺服电机经蜗轮传动系统减速,与蜗轮同轴转动的凸轮,带动摆杆上下运动。当活塞升起时,大气将油罐内的油液通过单向阀压入油缸;压缩弹簧使活塞复位,润滑液通过出口后进入输油管路中并到达各润滑点。注油频率由定时机确定。

润滑器配有液位报警传感器(低油位开关),在油罐润滑液低于规定液位时,可自动发出信号,以确定及时向油罐添加润滑液。

TM型电动润滑器具有下列特点:

(1)结构紧凑,安装方便。

(2)清洁安全,润滑液经精细过滤后输出至各润滑点。

(3)能按事先确定的注油周期输供润滑液。

(4)润滑液的流量可调,并能精确的控制。

(5)润滑时,无须中断生产过程。

(6)维护容易,经济耐用。

(7)可以延长机器的寿命,对中小型机器更为理想。

川公网安备: 51019002004831号

川公网安备: 51019002004831号