摘 要

单螺杆挤出机是一种啮合型挤出设备,以其优异的加工性能得到了越来越广泛的应用,并成为市场发展的主要趋势。通过参阅了许多文献,分析了现有常规单螺杆挤出机和加料段机筒开直槽单螺杆挤出机(IKV单螺杆挤出机)的固体输送段存在的物料输送问题,设计了一种加料段机筒配置螺旋沟槽衬套的单螺杆挤出机。通过合理的沟槽设计,克服了现有加料衬套采用直槽产生的衬套剪切力大、温升高,导致挤出机强制输送能力下降的缺陷,提高了挤出机的产量。

本文的工作对于单螺杆挤出机的研究、设计和应用具有很好的参考价值。

关键词: 单螺杆挤出机; 机筒; 设计。

ABSTRACT

As a kind of engaged device,single screw extrude has been gained widespread availability,for its extremely excellent attribute for processing,and single screw extruder has became the main tendency of market development.By referring to a lot of literature available and analysis the conveying problems existing in the solid conveying zone of the conventional single screw extruders and the single screw extruders that use the IKV system, a kind of single extruder whose feed section was comprising of a feed bushing that has several helical grooves in its inner surface was designed. Its conveying theory was also studied. It can realize positive conveying in the solid conveying zone. Besides, it can also overcome the defects that the existing feed bushings have, such as high shearing force, high melt temperatures, which can decrease the solid conveying capacity of the extruder. So it can highly increase the output of the extruder.

The works of the paper will play a positive role for designs,studies and applications of single screw extruder.

Key words: Single Screw Extrude; Barrel; Design

目 录

1.绪论 1

1.1课题背景 1

1.1.1普通单螺杆挤出机 1

1.1.2加料段机筒开轴向沟槽的单螺杆挤出机 1

1.2 研究目标及内容 4

2.主要机构及零部件的方案对比、选择 5

2.1单螺杆挤出机的结构 5

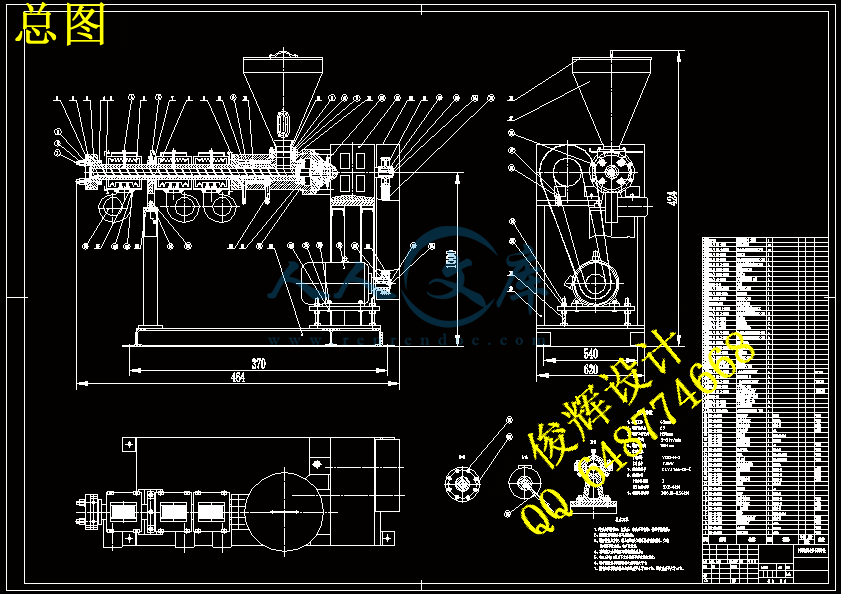

2.1.1单螺杆挤出机组成 5

2.2传动方案的设计和选择 5

2.2.1挤出机驱动功率的确定 5

2.2.2挤出机的转速要求及调速范围 5

2.2.3挤出机的传动系统的组成 6

2.3 螺杆的结构及材料 7

2.3.1螺杆的材料的选择 7

2.3.2螺杆结构形式 7

2.3.3螺杆的表面处理 8

2.4机筒的结构及材料 8

2.4.1机筒材料的选择 8

2.4.2机筒的表面处理 8

2.4.3机筒的结构形式 8

2.4.4机筒与机头的连接形式 9

2.5加热冷却方案的对比和选择 9

2.5.1加热功率的确定 9

2.5.2挤出机的加热方法 10

2.5.3挤出机的冷却装置 11

2.6机筒与支架间的连接 12

2.7挤出机加料系统的设计 12

3.重要结构的设计及校核 13

3.1传动系统的设计及校核 13

3.1.1皮带传动设计 13

3.1.2 V带轮的结构尺寸 15

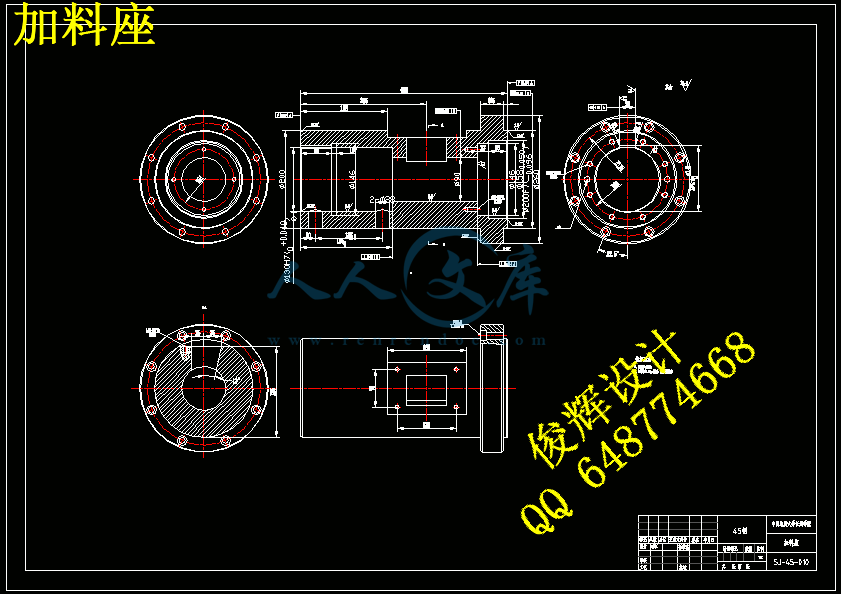

3.2 加料套的设计 17

3.3 螺杆的设计及校核 20

3.3.1螺杆的设计 20

3.3.2螺杆的强度计算及校核 23

3.4 机筒的设计及强度校核 24

3.4.1机筒壁厚的选择 24

3.4.2机筒的强度校核 24

3.5 螺杆尾部平键的强度计算 25

结 论 26

参考文献 27

致 谢 28

1.绪论

1.1课题背景

挤出成型具有生产率高、适应性强、用途广泛等优点,几乎适合于所有高分子材料的加工。螺杆挤出机是聚合物加工最基本的装备之一。迄今为止, 对单螺杆挤出机的研究已有近90年的历史。过去人们对单螺杆挤出机的研究仅仅是停留在普通挤出机的理论研究和结构完善上,这只能适当提高产量、改善制品性能。

1.1.1普通单螺杆挤出机

普通单螺杆挤出机的机筒的内表面都是光滑的圆柱面,机筒中的物料向前输送的动力来源于物料与加料段机筒之间的摩擦力。由固体输送理论可知,通过提高,可以增大输送角,进而获得较高的生产率。但是对于普通单螺杆挤出机来说,一般较小,挤压系统的固体输送率很低,进而影响到挤出机的产量。

此外,加料段的冷却一般只限于机筒的加料口附近,再加上该段与前面的热机筒没有隔热措施,热机筒的热量就会传导至该段,因此冷却不充分,不但未能增大物料与机筒之间的摩擦系数,反而有可能在一定的条件下,虽然机筒表面温度未达到物料的熔点,但物料在摩擦热作用下便已经融化了,固体输送率会更低。

1.1.2加料段机筒开轴向沟槽的单螺杆挤出机

在70年代以前,设计螺杆时,螺杆的挤出量是按计量段的熔体输送理论公式来考虑的。这时,挤出量受机头压力影响较大,而与粘度有关。螺杆的几个功能段(输送、压缩、熔融和均化)在螺杆的三段上是相互重叠的。由于种种原因它们相互影响。例如,如果料斗中存在架桥现象或加料口几何形状设计不合理,这些因素往往导致加料段充满状态的不稳定,塑料的压缩状态也不稳定,达到一定压力的压缩点的位置一会儿超前,一会儿延后。此外,由于塑料在螺杆上熔融起始点的位置不仅决定于机筒的热传导情况、剪切热产生的情况和塑料的热性能,而且还直接决定于塑料的压缩状态,即决定于压缩点达到位置和压力升高的状况。为此,如果压缩点在螺杆上变化,势必会导致熔融起始点也在螺杆上变化。由此压力、温度和产量都会产生波动,当转速提高后这个现象更为严重。

采取一些措施后虽然会对上述不足有所改进,例如,通过强制计量加料可以改善加料的稳定性,采用混合元件和加长计量段,会减少熔料的各种波动。但另外一个问题仍未很好地解决。例如:塑料在螺杆上压实不足,压力形成缓慢,塑料在螺杆上除了有轴向移动外,还存在相当大的径向滑动,因此输送率很低,一般只有0.3~0.5,挤出量受机头压力影响较大。

从20世纪70年代开始,德国亚琛工业大学塑料加工研究所(IKV)和巴登苯胺苏打厂(BASF)的一些研究工作者对如何提高固体输送生产率进行了一系列研究,设计并生产了性能优越的挤出机。这种机器的主要特征是,在螺杆加料段依靠强制加料来提高螺杆的输送效率,依靠设置于熔融段和计量段上的混炼元件来保证输送能力提高后的挤出质量。螺杆的三个主要功能,输送、塑化和均化,分别在螺杆上独立地完成,它克服了普通螺杆几个功能段相互重叠并由此带来的不稳定和波动现象。

1—机筒;2—加料座;3—料斗;4—沟槽

5—加料套;6—冷却水通道;7—隔热垫

图1-1 IKV系统的基本结构

IKV螺杆的强制输送作用主要依靠机筒在加料段处的特殊结构来完成的。它的基本结构是这样的:在机筒的加料段上设置一段带有内锥孔的套筒,锥孔内壁沿周围开出若干条轴向沟槽,套筒的外表面开有冷却循环水或者其他冷却介质的螺旋沟槽,料斗座与机筒间设有隔热层,防止高温机筒向后传热。

a—粉料的楔形结构 b—粒料的楔形结构

1—螺杆;2—加料套;3—粉料;4—粒料

图1-2 物料的楔形结构断面图

它的工作原理如下:

物料随螺杆转动的趋势受沟槽侧面的阻挡;

物料形成“架桥”或者“楔形”,使的特性得到充分利用;

物料如同带翅的螺母套在螺杆上,螺杆转动,物料“螺母”轴向转动,其效果相当于提高了,而减小了打滑和回流,进而提高了固体输送率;

锥孔的内孔、沟槽的斜度,使物料尽快压实,尽早建立压力;

隔热层可以防止高温往后传;

冷却系统将高压、高摩擦产生的热量带走,防止过早出现熔膜而破坏固体输送机理;

此外, 普通挤出机在加料段建立的压力是极小的, 其产量在很大程度上要依赖于背压,而在开槽衬套挤出机中, 物料能在加料段末端建立起比背压高的压力, 这样, 其产量受背压的影响很小甚至没有影响, 在加料段就完成了输送物料的任务。总的来说,加料段机筒开槽,可提高物料的输送率,进而提高挤出机的产量,此外,挤出机的性能更加稳定。

但是它也有缺陷如下:

由于摩擦力正比于正压力和摩擦系数,螺杆和机筒的寿命又直接与摩擦副的相对运动速度有关,而IKV系统的加料区正好具备高压高摩擦和高速工作的条件,因此,IKV系统的螺杆和机筒磨损比较严重,需要采用耐磨性较高的螺杆材料和机筒材料;

由于高压高摩擦和高速的工作条件,加料区产生了大量的热量。为了保证高的输送率和挤出质量,必须对加料区进行强制冷却。物料出衬套后,需要对物料进行重新加热,冷却又加热,浪费了能源;

川公网安备: 51019002004831号

川公网安备: 51019002004831号