汽车麦弗逊悬架设计及运动学分析【含CAD图纸、CATIA三维图】

收藏

资源目录

压缩包内文档预览:(预览前20页/共42页)

编号:19167158

类型:共享资源

大小:10.84MB

格式:ZIP

上传时间:2019-05-13

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、CATIA三维图

麦弗逊悬架运动学

麦弗逊悬架运动

运动学分析

三维CAD设计

CATI-A

CATIACATIA

- 资源描述:

-

- 内容简介:

-

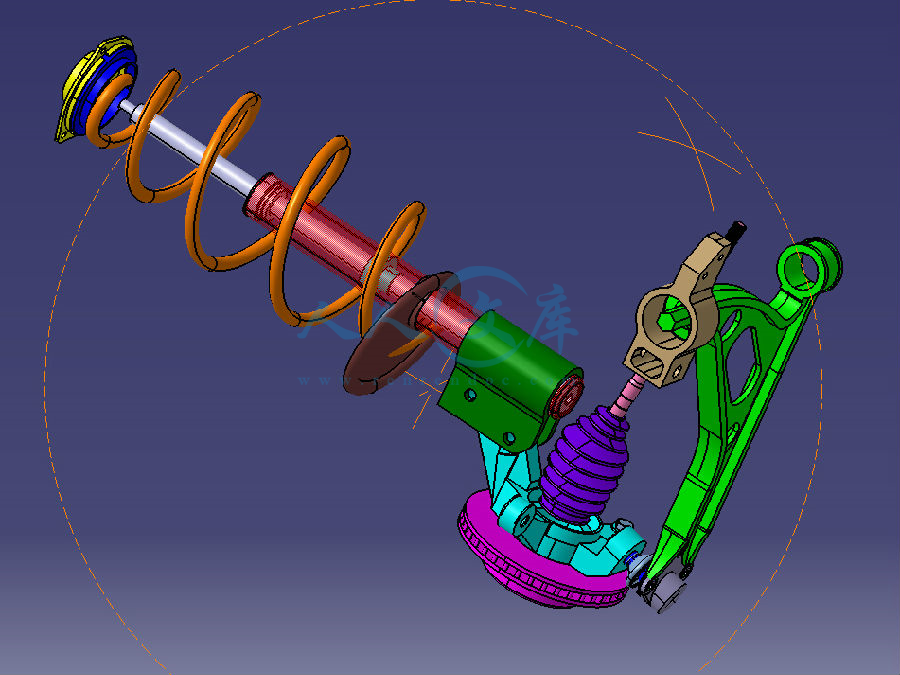

_ 来稿日期:2003- 1 1 - 0 3 No.1 Mar.2004 计 算 机 辅 助 工 程 Computer Aided Engineering 基于 A D A M S 的麦弗逊前悬架优化研究 汤 靖 高 翔 陆 丹 ( 江苏大学汽车与交通工程学院, 镇江, 2 1 2 0 1 3 ) 作者简介 汤 靖: 硕士研究生,研究方向为汽车零部件设计及其理论。 提 要 针对厂家反映的汽车前轮磨损严重的问题,以多体系统动力学理论为基础, 应用机械 系统动力学仿真分析软件A D A M S 的C a r 专业模块建立该皮卡车麦弗逊式前悬架多体系 统模型,并采用 A D A M S / I n s i g h t 模块进行性能分析,找出磨损严重的原因,同时进一 步进行悬架布置优化设计,最终得出优化的悬架布置方案, 较好地解决了轮胎磨损的 问题。 关 键 词 汽车 C A D 、A D A M S 、 麦弗逊悬架、 多体动力学 0 引 言 麦弗逊独立悬架具有结构简单、非簧载质量小、发动机及转向系易于布置、适合于同多种 形式的弹簧相匹配以及能实现车身高度的自动调节等优点。但是, 由于主销轴线位置在减振器 与车身连接铰链中心和横摆臂与转向节连接铰链中心的连线上, 因此当悬架在变形时, 主销轴 线也随之改变, 前轮定位参数和轮距也都会相应改变, 且变化量可能很大。因此, 如果悬架结构 设计不当, 就会大大影响汽车产品的使用性能( 如转向沉重、摆振、轮胎偏磨、影响轮胎使用寿 命等) 1 。某客货两用皮卡车的前悬采用的是麦弗逊悬架,厂家反映存在该悬架轮胎磨损非常 严重, 为解决此问题, 我们借助 A D A M S / C a r专业模块,构建该悬架的电子样机模型,使用 A D A M S / I n s i g h t 试验设计与分析模块进行虚拟试验, 并进行了优化设计。 机械系统动力学仿真分析软件 A D A M S (A u t o m a t i c D y n a m i c A n a l y s i s o f M e c h a n i c a l S y s t e m )中的 C a r 专业模块是 M S C 与 A u d i 、B M W 、R e n a u l t 和 V o l v o 等公司合作开发的整车设 计软件包,整合了他们在汽车设计、开发方面的经验,能够帮助工程师快速建造高精度的包括 车身、悬架系统、传动系统、引擎、 转向机构,制动系统等子系统在内的参数化虚拟汽车模型。 A D A M S / I n s i g h t 功能扩展模块是 A D A M S 基于网页的试验设计与分析模块, 能对仿真进行实验设 计,使用户可以更精确地对设计进行量化研究,应用 A D A M S / I n s i g h t ,我们可以很方便地进行 一系列的仿真试验, 从而精确地预测所设计的复杂的机械系统在各种工作条件下的性能, 并对 试验结果提供专业化的统计结果 2 。 1 建立模型 N o . 1 基于A D A M S 的麦弗逊前悬架优化研究 2 9 1 1 模型分析 根据实际悬架系统结构抽象出如图 1 所示的前左悬架系统分析模型,悬架右侧和左侧对 称。由于C a r 建立模型只需要输入单侧模型的参数会自动地建立另一边的模型。因此,这里建 模过程只涉及到左边悬架。 根据实际悬架及转向系统的结构。 可以抽象出如图 l 所示的运动学 仿真系统模型。 图 1 麦弗逊悬架结构示意图 图 2 悬架运动学仿真模型 麦弗逊独立悬架左悬架部分由下摆臂、转向节总成(包括减振器下体、轮毂轴、制动底板 等)、转向横拉杆、减振器上体、转向器齿条、车轮总成、车身共 7 个刚体组成。 减振器上 体用万向节铰 A 与车身相连, 转向节总成与减振器上体用圆柱铰 B 约束, 相对减振器上半部分 可以进行轴向移动和转动;下摆臂一端通过转动铰 F , G 与车身相连(其中一个为虚约束),可 相对车身上下摆动, 另一端通过球铰 E 与转向节总成相接; 转向横拉杆一端通过球铰 C 与转向 节总成相连,另一端通过万向节铰 H 与转向齿条相连;转向齿条通过移动铰 I 与车身相连,可 相对车身左右移动;车轮总成和转向节总成通过转动铰链 D 相连,进行运动学分析时,车身与 地面是固定在一起的 3 。 1 / 2 前麦弗逊悬架约束方程数目为:6 1 5 3 4 3 3 239m = + + + = 1 / 2 悬架自由度为:D O F6 73m= = 其中,1 / 2 悬架有 3 个自由度,分别是车轮绕着车轴的转动、车轮绕主销的转动和车轮的上下 跳动。 1 2 模型关键点的获取 模型关键点的空间位置坐标和相关参数是建立 A D A M S 运动学模型的关键, 由于厂家未能提 供零部件装配图,因此我们使用三坐标仪进行测绘。在测量该皮卡车前悬架零部件的空间位 表 1 左侧悬架空间参数表 和参数时,我们采用 I S O 坐标制,以地面为 X Y 平面,汽车 中心对称面为 X Z 平面,通过前轮轮心连线,垂直另外两平 面的面为 Y Z 平面,取竖直向上为 Z 轴正向,车身右侧为 Y 轴正向,以车前进方向的反方向为 X轴正向。於是我们得 到如表 1所示的左侧悬架空间参数表。其中,使用 G C D - I 型光束水准车轮定位仪测量前轮定位参数, 车轮外倾为 1 . 5 度, 主销后倾角为 3 度,主销内倾角为 8 . 5 度 4 。 1 3 建立仿真模型 调用 A D A M S / C a r中自带的模板,输入相关参数建立 悬架子系统,调用该悬架子系统则可以建立前悬架模型系统。由于该车轮胎为 1 6 5 / R 1 3 , 根据 参考书目 5 中的公式: 2 C D 和 2 4 DL C rL = + 以及实车的有关参数,我们可以计算得到理想角为 0 . 2 8 6 , 在 3 0 计算机辅助工程 2 0 0 4 A D A M S / C a r 中输入悬架参数车轮外倾角 1 . 5 度,前束角 0 . 2 8 6 ,则可以完成麦弗逊悬架的建 模。悬架运动学仿真模型如图 2 所示。 2 仿真分析 我们进行了双侧车轮平行跳动仿真来分析车轮外倾角、主销内倾角、主销后倾角的变化, 由于前题是为了消除外倾带来的边滚边滑的不良后果 6 , 这里我们仅直接分析前轮侧滑量的变 化。由于左右车轮对称,定位参数完全一样,故我们仅分析左车轮定位参数。跳动的范围选择 为皮卡车常用的4 0 m m , 定位参数以及车轮侧滑量变化如图 3 4 所示。 图 3 前轮定位参数变化图 图 4 前轮侧滑量变化 从图3 我们注意到定位参数的初始值与我们使用G C D - I 型光束水准车轮定位仪测量的参数 一致,可以判断模型是合理的,同时从图 3 和图 4 可知, 该车定位参数存在以下问题: ? 车轮的侧向滑移量过大, 上跳4 0 m m 处滑移值为 1 2 . 4 3 7 8 m m ,在+ 4 0 m m 处为- 8 . 2 4 2 9 m m , 该车行驶时轮胎将严重磨损; ? 车轮定位参数在车轮上下跳动过程中变化过大, 其中车轮外倾角变化达到 4 . 3 5 4 7 , 主 销的内倾角变化达到 4 . 1 6 0 9 。这在加剧了轮胎磨损的同时也将导致皮卡车性能变得不稳定。 3 优化设计 为了解决以上问题, 考虑对前悬架进行结构调整。由于主销后倾角和主销内倾角的初始值 的调整会影响车身高度、质心位置、轮距和轴距等基本参数,从而会极大的影响整车的各项性 能,故不能做较大范围的调整。而且以前的研究表明:细微的调整对其他定位参数的变化影响 并不大,而下摆臂的侧倾角和俯仰角对侧滑量以及其他定位参数有显著影响 4 。这里采用 A D A M S / I n s i g h t 进行进一步分析。由于该车磨损问题非常严重,因此将车轮的侧滑量作为优化 目标函数。 先将下摆臂的前后两支点的 Y 坐标值和 Z 坐标值作为影响因素, 将其变动范围定为 1 0 0 m m 进行 D O E 来分析参数对目标函数的影响,经过 D O E ,我们得到如图 5 所示的仿真试验 图。 对照图 5 并查询 A D A M S / I n s i g h t 中的 W o r k s p a c e , 经过我们分析得到: 当后支点 位置 Y = 1 5 5 , Z = 2 2 5 , 前支点 Z = 2 3 7 时, 可 以得到较小的侧向滑移量, 这也意味着这 三个参数对我们的性能有较大的影响。 图 5 A D A M S / I n s i g h t 仿真试验图 固定这几点, 然后单独分析前支点Y 坐标对目标函数的影响, 得到优化后的前支点Y 值为2 2 5 。 N o . 1 基于A D A M S 的麦弗逊前悬架优化研究 3 1 固定这点, 然后进一步分析后支点的 Y 坐标和 Z 坐标以及前支点 Z 坐标对目标函数的影响。 将 后支点的 Y 基本值定为1 5 5 , Z 定为 2 2 5 ,前支点 Z 基本值定为 2 3 7 ,在 A D A M S / I n s i g h t 里面 进行自动寻优。最后, 我们得到以下经过优化后的坐标值:前支点 Y 2 2 5 ,Z = 2 2 7 . 5 , 后支点 Y = 1 6 4 . 5 , Z = 2 1 5 . 5 。 在 A D A M S / C a r 里面将关键点的坐标做相应的调整, 再进行双侧车轮平行跳动4 0 m m 仿真, 在后处理模块中将所得到的结果与原结果对比如图 6 9 所示。优化前后各参数变化如表 2 所 示。 图 6 车轮外倾角对比 图 7 主销后倾角对比 图 8 主销内倾角变化对比 图 9 前轮侧向滑移量对比 表 2 优化前后参数对比表 最大值 上跳行程 下跳行程 最大变动量 改善程度 改进前 改进后 改进前 改进后 改进前 改进后 改善值 改善率 车轮外倾() - 0 . 5 4 7 9 0 . 6 7 6 4 3 . 8 0 6 8 2 . 8 2 0 3 4 . 3 5 4 7 2 . 1 4 3 9 2 . 2 1 0 8 5 0 . 7 7 主销后倾() 2 . 2 3 2 5 2 . 4 1 8 6 3 . 7 2 6 4 3 . 8 4 1 4 1 . 4 9 3 9 1 . 4 2 2 8 0 . 0 7 1 1 4 . 7 5 主销内倾() 9 . 9 7 3 4 8 . 6 1 0 0 5 . 8 1 2 5 7 . 1 1 8 0 4 . 1 6 0 9 1 . 4 9 2 0 2 . 6 6 8 9 6 4 . 1 4 左轮侧滑 ( m m ) - 8 . 2 4 2 9 1 . 7 2 3 6 1 2 . 4 3 7 8 1 . 6 9 6 5 2 0 . 6 8 0 7 1 . 7 2 3 6 1 8 . 9 5 7 1 9 1 . 6 7 右轮侧滑 ( m m ) 8 . 2 4 2 9 - 1 . 7 2 3 6 - 1 2 . 4 3 7 8 - 1 . 6 9 6 5 2 0 . 6 8 0 7 1 . 7 2 3 6 1 8 . 9 5 7 1 9 1 . 6 7 从图 6 9 以及表 2 中,我们可以看到: 1 ) 与原悬架相比,车轮跳动4 0 m m 时,车轮外倾角和主销内倾角的变化范围明显减小。 具体而言,车轮外倾角变化范围由原来的 4 . 3 5 4 7 减小到 2 . 1 4 3 9 ,主销内倾角变化由原来 的 4 . 1 6 0 9 变为 1 . 4 9 2 0 时; 2 ) 与原悬架相比,车轮跳动4 0 m m 时,车轮后倾角变化范围稍有减小,原为 1 . 4 9 3 9 , 现为 1 . 4 2 8 但在负行程处后倾角绝对值有 0 . 1 8 6 1 的增大; 3 2 计算机辅助工程 2 0 0 4 3 ) 与原悬架相比,左车轮跳动4 0 m m 时,左车轮侧滑量有显著的改善,上跳4 0 m m 处 滑移值由 1 2 . 4 3 7 8 m m 变为 1 . 7 2 3 6 m m , 在+ 4 0 m m 处由原来的- 8 . 2 4 2 9 m m 变为 1 . 7 2 3 6 m m ;右轮与左 轮对称,滑移也对称分布,左轮滑移获得改善的同时,右轮也获得了改善。 4 小 结 本文利用机械系统动力学仿真分析软件A D A M S 的C a r 模块建立了某皮卡车麦克弗逊式悬架 运动学计算机仿真模型, 使用A D A M S / I n s i g h t 模块将下摆臂布置对悬架的定位参数和侧滑量的 影响进行了分析,并进一步进行优化设计,较好地解决了悬架上跳过程中定位参数变化过大, 轮胎磨损严重的问题。 对于其他的麦弗逊悬架, 将本文建立的计算机仿真模型所用的基本空间 参数进行调整,也可以快速准确地得到该悬架的基本性能曲线,通过 A D A M S / I n s i g h t ,可以 针对悬架具体的性能目标要求对结构进行改进。总的来说, 将 A D A M S / C a r 和 A D A M S / I n s i g h t 的 结合使用可以快速高效地对悬架进行运动学分析和优化设计。 参 考 文 献 1 2 3 4 5 褚志刚。汽车前轮定位参数优化设计。重庆大学学报,2 0 0 3 ,2 王国强。虚拟样机技术及其在 A D A M S 上的应用。西安:西北工业大学出版社,2 0 0 2 赵亦同。悬架侧倾特性参数及动力学仿真。传动技术,2 0 0 1 ,1 丁 华。麦弗逊悬架系统性能研究。江苏大学学报,2 0 0 1 ,1 0 孔明树。解放牌 C A 1 0 B 型汽车前轮前束的改进。汽车技术,1 9 8 6 ,3 The Optimized Desigh of Macpherson Suspension based on Adams Tang Jing Gao Xiang Lu Dan ( S c h o o l o f A u t o m o b i l e a n d T r a f f i c E n g i n e e r i n g , J i a n g s u U n i v e r s i t y , Z h e n j i a n g , 2 1 2 0 1 3 ) ABSTRACT Based on the theory of multibody dynamics and the bad wheel wear submitted car manufacturers, a multibody dynamics model of a macpherson front suspension is built by using ADAMS/Car. Using the ADAMS/Insight, the kinematics analysis of the suspension is carried out and the main factor of the wheel wear is found Through the optimum design using ADAMS/Insight, the optimized suspension is obtained. 第25卷第6期辽 宁 工 学 院 学 报Vol. 25, No. 6 2005年 12月Journal of Liaoning Institute of T echnologyDec.2 0 0 5 基于 ADAMS 的麦弗逊式悬架的 结构优化分析 刘 浩, 何 辉,张立军 ( 辽宁工学院 汽车与交通工程学院, 辽宁 锦州 121001) 摘 要: 在某轿车的研发过程中, 考虑到前轮磨损的问题, 以多刚体系统动力学理论为基础, 应用机械系统动 力学仿真软件ADAMS的轿车模块ADAMS/Car建立麦弗逊悬架模型, 并应用ADAMS/Insight模块进行运动分 析并对悬架的结构进行优化, 得出最优的结构参数。 关键词: ADAMS; 多刚体系统动力学; 麦弗逊独立悬架; 优化 中图分类号:U463. 33 文献标识码:A 文章编号: 1005- 1090(2005) 06-0397- 03 Structure Optimization and Analysis of ADAMS s Macpherson Suspension LIU Hao, HE Hui, ZHANG Li- jun ( Automobile rigid multi- body dynamics; macpherson suspension; optimization Abstract: In the design process of a certain car, considering the tyres wear, based on the theory of rigid multi- body dynamics, the model of Macpherson suspension with ADAMS/ Car was set up. Ap- plying ADAMS/ Insight, the kinematics analysis of the suspension was carried out with the optimized porometers for suspension structure attained. 麦弗逊式独立悬架具有结构简单、 质量轻、 易布 置众多优点, 但由于其自由度的减少, 运动特性的可 设计性不就如其他独立悬架。麦弗逊悬架的主销轴 线位于减震器上支点和下摆臂外支点的连线上, 因 此当悬架变形时, 主销轴线也随之改变, 车轮定位参 数和轮距也都会相应改变, 若变化量太大, 就会导致 车轮的严重磨损。针对此问题, 在设计过程中, 应用 ADAMS/ Car 专业模块建立该悬架模型, 再通过 ADAMS/ Insight 模块进行仿真分析及优化设计。 1 悬架系统建模 由于麦弗逊悬架左右悬架对称, 所以只对左悬 架进行分析。1/ 2 麦弗逊悬架由车身、 下摆臂总成、 转向节总成、 转向拉杆、 车轮以及减振器和螺旋弹簧 组成。 可以通过各个零件之间的约束关系计算出 1/ 2麦弗逊悬架的自由度数为 3, 即车轮绕着车轴的转 动、 车轮绕主销的转动和车轮的上下跳动。 根据设计 提出的麦弗逊悬架的 3D 数摸, 在 ADAMS/ Car 的 T emplate 界面下, 建立该悬架模型。 在 ADAMS/ car Standard 界面下, 进行该悬架 子系统的建立。 最后, 将悬架实验模板与悬架子系统 及转向子系统装配, 完成该悬架运动学模型的搭建。 2 仿真及优化分析 在 ADAMS Standard 界面下, 进行麦弗逊悬架 的仿真及优化分析。由于本论文是研究轮胎磨损的 收稿日期: 2005- 05- 16 基金项目: 辽宁省教育厅基金资助项目( 29101299) 作者简介: 刘浩(1980-), 男, 辽宁海城人, 硕士生。 问题, 所以选择双侧车轮平行跳动仿真。 以车轮上跳 50 mm、 下跳 50 mm 的常见工况进行仿真及优化分 析。 图 1 麦弗逊悬架的 3D 数模 表 1 悬架硬点坐标 硬点名称X( mm)Y( mm)Z( mm) 左滑柱上固定点32- 532510 左滑柱下固定点4- 60053 左弹簧下支座7- 569264 左弹簧上支座30- 536482 左车轮中心( 空载)- 0. 2- 710- 15 左下摆臂与副车架连接点50- 362- 37 左下摆臂与转向节连接点- 6- 673- 113 左推力杆前支点- 367- 397- 60 转向拉杆内点(左)135- 32395 转向拉杆与转向节连接点110- 62755 其他参数 车轮半径( 自由)275mm 车轮外倾角0. 8deg 车轮前束角0deg 图 2 ADAMS中建立的模型 图 3 ADAMS 中的实验仿真模型 这里主要考虑轮胎的滑移量变化, 因为这个量 是直接影响轮胎磨损的主要原因。 并且, 在优化时要 考虑到其他前轮定位参数的变化, 要保证前轮定位 参数的变化要小, 使汽车具有良好的操纵稳定性。 由图 4、 图 5 可知, 当轮胎下跳 50 mm 的时候, 图 4 轮胎滑移量的变化曲线 轮胎滑移量为 12. 2 mm( 理想值为 5 mm) , 前束角 为 0. 86 . 当轮胎上跳 50 mm 的时候, 其滑移量为 4. 7 mm, 前束角为 0. 85 ( 理想值为 0. 5 ) . 可以看 出, 当车轮在下跳的时候, 轮胎的滑移量的变化较理 想值略大。而整个前束角在车轮下跳过程中的变化 也大于理想值, 这样对轮胎的磨损都有一定的影响。 因此, 对其进行优化分析。与此同时, 还要满足其他 前轮参数的变化, 保证汽车具有良好的操纵稳定性。 利用 ADAMS/ Insight 模块, 以轮胎滑移量及前 束角为目标函数, 以下左推力杆前支点、 摆臂与副车 架连接点、 下摆臂与转向节连接点、 转向拉杆与转向 节连接点的硬点坐标为变量进行优化分析。从下面 曲线中可以看出其优化前后参数的变化。 从图 6 可看出, 较优化前车轮滑移量的变化降 低了 5. 8%, 这样轮胎磨损问题可以得到一定改善。 图 5 前束角的变化曲线 图 6 轮胎滑移量对比 前束角是汽车悬架的重要参数之一。从图 7 可 以看出, 优化前后的前束角变化降低了 44. 8% . 这 样可以提高汽车的直线行驶性以及车辆的稳态特 398 辽宁工学院学报第 25 卷 性, 并且可以使汽车增加了一定的不足转向特性。 图 7 前束角对比 由图 8知, 优化后的主销内倾角较优化前增加了 8. 1% 。由于设计时, 其主销偏置距为负。主销内倾角 增大, 偏置距也随之增大。 当两侧车轮的制动力不等 时, 转向力矩的作用方向与制动力左、 右差所引起的 偏转力矩反向, 可以抵消一部分偏转力矩。 由于偏置 距的增大, 转向力矩也就增大, 抵消的偏转力矩就越 多, 这样可使汽车得到更加稳定的运动效果。 从图 9可以看出, 当车轮上跳过程中, 优化后较 优化前的主销后倾角增加了 0. 6% , 主销后倾角的 增加会导致拖距增大, 这样有利于提高前轮的回正 能力和直线行稳定性。 车轮外倾角在优化前后的变化不大。满足设计 要求。 图 8 主销内倾角的对比 图 9 主销后倾角的对比 图 10 车轮外倾角的对比 表 2 硬点优化前后对比表 硬点名称 X( mm) 优化前 优化后 Y(mm) 优化前 优化后 Z(mm) 优化前 优化后 左推力杆前支点- 367 - 363. 17 - 397 - 393. 32- 60- 60. 475 左下摆臂与转向节连接点- 6- 6. 2842 - 673 - 679. 86 - 113 - 112. 26 左下摆臂与副车架连接点5050. 702- 362 - 358. 88- 37- 37. 37 转向拉杆与转向节连接点( 左)110110. 93- 627 - 666. 075559. 695 左滑柱上固定点3231. 779- 532 - 526. 88510504. 9 3 结 论 综上所述, 本文以 ADAMS/ car 为工具进行了 麦弗逊悬架的建模、 仿真; 以车轮滑移量及前束角为 目标函数进行麦弗逊悬架的结构优化, 优化后车轮 滑移量的变化降低了 5. 8%, 轮胎的磨损问题得到 改善; 同时, 优化后的前束角变化降低了 44. 8% 、 主 销内倾角增加了 8. 1% 、 主销后倾角增加了 0. 6%, 从而保证了汽车具有良好的操纵稳定性; 最后得出 最优的结构参数, 在实际的工程设计中起指导作用。 参考文献: 1 陆丹, 汤靖, 王国林. 基于 ADAMS 的麦弗逊前悬架优化 设计J . 中国制造业信息化, 2004, ( 8) : 106- 108. 2褚志刚. 汽车前轮定位参数优化设计J . 重庆大学学报, 2003, 26( 2) : 86- 89. 3 丁华. 麦弗逊悬架系统性能研究D . 江苏大学硕士论 文. 2001, 10. 4 李军. 孟红. 张洪康. 谷中丽. 汽车悬架参数对操纵稳 定性影响的仿真分析研究 J. 车辆动力与技术. 2001, ( 4): 24- 27. 5 叶鸣强. 王耘. 胡树根. 基于虚拟样机技术的双横臂独 立前悬架振动仿真分析及参数优化 J. 林业机械与木 工设备, 2005, (5): 31- 34. 责任编校: 刘亚兵 399 第 6期刘浩等: 基于ADAMS的麦弗逊式悬架的结构优化分析 JJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJ JJJJJJJJJJJJJJJJJJJJJJ JJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJJ JJJJJJJJJJJJJJJJJJJJJJ K K K K 麦克弗逊前悬架参数灵敏度分析及优化 张云清 陈 宏 项 俊 陈立平 !华中科技大学 “#$ 中心% 武汉 42=? 7? “#$% AB= ,0CDB715 E14F=?G4H 7 IJ4=1J= C1K A=JB17L75H% M0BC1 0(+ “/+#0# -$()$0 0?=O QR O N 前言 麦克弗逊独立悬架是现代汽车上广泛采用的一种悬架结 构形式, 其运动特性的优劣关系到汽车操纵稳定性、 舒适性、 转 向轻便性和轮胎使用寿命VNW。目前, 多体系统动力学理论对悬 架系统进行建模与分析比较有代表性的是: X O M 方法VQW和拉 格朗日方法VW。 在实际悬架设计中存在着大量的逆向设计问题,经常需要 对已有悬架的结构参数进行调整,使得调整后的特性输出曲线 与目标样车的曲线比较好的符合,达到优化系统性能的目的。 但由于悬架系统结构复杂优化参数过多,影响了优化速度和效 果。这种情况下% 需要通过灵敏度分析% 了解机构的各个设计 参数变化对其响应的影响程度% 从而为合理选择修改参数提供 依据。 这里运用基于数理统计方法的实验设计!$S6*技术, 以方 差分析为统计模型,可以方便地分析多个输入变量同时发生变 化时对系统输出的影响,筛选出对系统性能影响最大的结构设 计参数, 从而为进一步的优化设计做准备。 Q 麦克弗逊悬架系统的分析模型 图 N 麦克弗逊前悬架系统结构示意图 图 N 为麦克弗逊前悬架系统结构示意图。在运动学分析 中,为了消除冗余自由度,将车轮与轮轴的转动自由度也进行 了约束, 即车轮 ) 和转向节 之间采用固定约束。 其中横摆臂的 一端通过转动铰链与车架相连;另一端通过球铰链与转向节下 端相连。转向横拉杆 #*%*(% 来描述仿真实验数据,其中误差 % 是服从正 态分布的, 其均值为 , 方差为 , 取较大值时为 ;。各个设计变量的主效应以及他们之间的交互作用可以用处 理组合的线性组合式表示: +6 “ , *“; -* -*“。 因此可以用公式:-“ 6 ( , *“; -* -*“ 计算出各个设计变量的平方 和=9。 最终可以得到如图 “ 所示的各结构参数对目标函数影响 的 ?2*3)/ 图( 此图只显示影响较大的结构参数) 。 图 “ 各结构参数对目标函数影响的 ?2*3)/ 图 由 ?2*3)/ 图,可知道 -733, ! 130)3* A,,12 ! /+)3* A,,12 ! 6*/0) B,)43*/5 ! 4003* A 以及 )/8 ! ./+0) C 对优化目标函数的影 响较大。因此我们可以把 -733, ! 130)3* A,,12 ! /+)3* A,,12 ! 6*/0) B, )43*/5 ! 4003* A 以及 )/8 ! ./+0) C 作为变量进行调整。 根据上述优化变量在实际汽车结构中允许的变动范围,确 定了如下的约束条件: -733, ! 130)3* A.40 D-733, ! 130)3* A D-733, ! 130)3* A.2C ,12 ! /+)3* A.40 D,12 ! /+)3* A D,12 ! /+)3* A.2C )43*/5 ! 4003* AE .40 D)43*/5 ! 40003* A D)43*/5 ! 4003* A.2C )/8 ! ./+0) C.40 D)/8 ! ./+0) C D)/8F./+0) C.2C ,12 ! 6*/0) B.40 D,12 ! 6*/0) B D,12F6*/0) B.2C 9 优化结果 图 G 车轮外倾角随车轮跳动的变化曲线 图 $ 主销后倾角随车轮跳动的变化曲线 图 9 主销内倾角随车轮跳动的变化曲线 图 # 前束角随车轮跳动的变化曲线 图 G、 图 $、 图 9 和图 #, 分别为车轮外倾角、 主销后倾角、 主 销内倾角和前束角随车轮上下跳动的变化曲线。其中点划线为 LLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLL LLLLLLLLLLLLLL LLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLL LLLLLLLLLLLLLL M M M M 文章编号: !“! # $%)(8459 ?5A8A:A; =B CD8;5D; 45E ,;DF5=9GH -4IJ85 !)“(IGW;895XO45:B4DA:I;# (& # 北 京 汽 车 科研设计(R E S E A R C H前轮距8 5 0 m m;负载较小,乘坐2成 年人预计总质量为5 5 0 k g ;车速较低,最高车速 2 5 k m/ h。应用多体运动学分析方法,首先抽象 出如图1所示的运动学仿真系统模型。 麦弗逊悬架左右对称于汽车纵向平面,由下 摆臂、转向节总成 ( 包括减震器下体、轮毂轴) 、 转向横拉杆、减震器上体、转向器齿条、车轮总 成及车身组成。各刚体之间的连接关系如下:减 震器上端与车身的球铰链A接,下摆臂一端 ( 简 化为一点)通过转动副C与车身相连,另一端通 过球铰B与转向节总成相连,A B的连线构成主 销轴线。转向节总成与减震器上体用圆柱副约 束,只能沿轴线移动和转动。转向横拉杆一端通 过球铰D与转向节总成相连,另一端通过球铰E 与转向齿条相连。运动分析时,转向齿条与车身 固定,车轮总成和转向节总成也通过固定副F相 连,车身相对地面不动。由于运动学无需考虑受 麦弗逊前悬架的虚拟设计及优化 张 俊,何天明 Z H A N G J u n , H E T i a n - m i n g (武汉理工大学汽车工程学院,武汉 湖北4 3 0 0 7 0 ) 摘要:在A d a ms / v i e w模块中对某高尔夫球车的麦弗逊式独立悬架进行了虚拟设计建模和运动学仿真分析,研究分 析了前轮定位参数随车轮上下跳动时的变化规律,评价了悬架数据的合理性,采用优化分析方法进行优化处理,缩短了 开发周期。 关键词:麦弗逊悬架;运动学分析;优化设计 文章编号:1 0 0 2 - 4 5 8 1( 2 0 0 6 )0 5 - 0 0 1 3 - 0 4 中图分类号:U 4 6 3 . 3 3文献标识码:B 1 -车身;2 -弹簧;3 -减震器上体;4 -转向拉杆总成;5 -转向齿 条;6 -下摆臂;7 -转向节总成;8 -车轮总成 图1麦弗逊悬架简化运动分析模型图 1 3 北京汽车2 0 0 6 . N o . 5 北 京 汽 车 科研设计(R E S E A R C H 主销后倾角从2 . 3 1 1 到2 . 7 2 5 ,随悬架压缩而轻 微增加,状态比较理想;车轮外倾角从3 . 6 0 0 变 名称XYZ 减震器与车身的铰点A- 1 3 04 2 00 下摆臂的球铰点B- 2 0 3- 5 02 0 . 5 2 下摆臂与车身的铰点C000 车轮的外侧中心点- 4 2 02 3 . 1 92 . 2 7 转向拉杆和转向节的铰点- 1 5 03 0- 7 0 转向拉杆和齿条的铰点- 2 07 0- 7 0 表1关键空间点的坐标 图2麦弗逊悬架的运动分析模型( A D A M S ) 图3悬架特性曲线(左边为角度刻度、右边为距离刻度) 1 4 北 京 汽 车 科研设计(R E S E A R C H前轮 前束角变化比较大,从- 4 . 5 6 8 变化到1 . 7 2 3 ,变 化量达到6 . 2 9 1 ;车轮滑移量从下跳4 0 m m的 1 9 . 3 5 m m到上跳4 0 m m的- 9 . 2 3 5 m m,变化量较 大,特别是轮胎下跳时的变化过大。 由此得到的分析结果是:( 1 )主销内倾角和 主销后倾角的变化状态较为正常说明了模型的建 立是大致成功的;( 2 )车轮的偏移量过大,行驶 时车轮轮距变化较大,将会导致轮胎严重磨损; ( 3 )前束角变化的不合理,进一步加大轮胎的磨 损,以及影响到操纵性能。 提出优化目标:保证主销后倾角的理想状 态、适当减小主销内倾角和车轮外倾角的变化量 的前提下,改善前轮前束角的变化状态,控制车 轮的滑移量。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号