【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

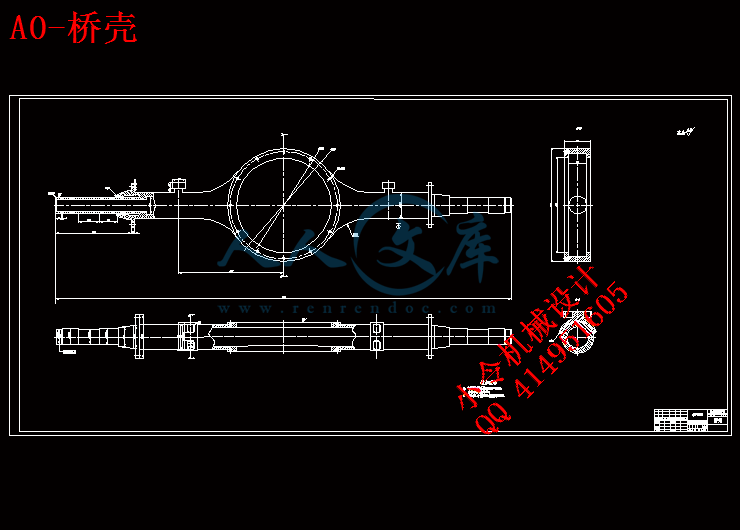

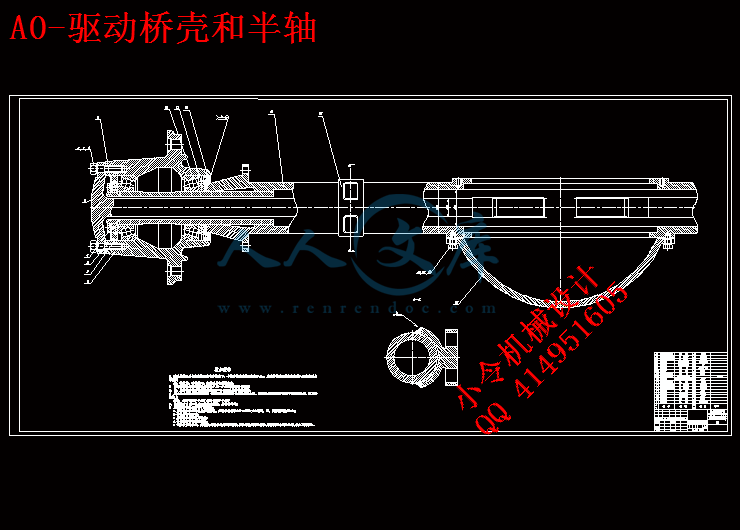

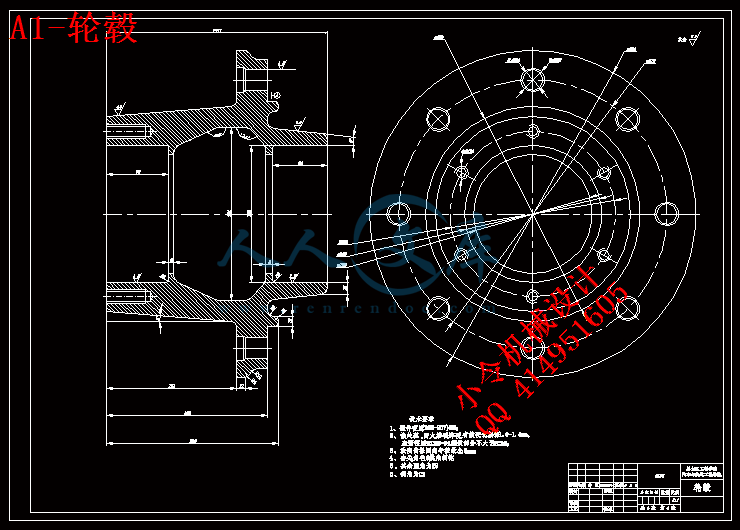

中型货车在汽车行业中应用较广泛,而半轴与桥壳是中型货车重要的承载件和传力件。驱动桥壳支承汽车重量,并将载荷传给车轮。其设计的成功与否决定着车辆的动力性、平顺性、经济性等多方面的设计要求。因此,驱动桥壳应具有足够的强度、刚度和良好的动态特性,合理地设计驱动桥壳也是提高汽车平顺性的重要措施。

本文以有限元静态分析理论为基础,将CAD软件Pro/E和ANSYS结合运用主要完成了以下设计内容:

(1)驱动桥的总体方案确定和半轴的设计校核;

(2)驱动桥的设计和多工况校核;

(3)桥壳模型的简化和Pro/E建模;

(4)运用ANSYS软件对桥壳进行多工况分析,验证设计的合理性。

将CAD软件Pro/E和ANSYS结合运用,完成了从驱动桥壳和半轴三维建模到有限元分析的整个过程,并对其进行了强度和刚度的校核。

关键词: ANSYS;驱动桥壳;半轴;静力分析;强度;刚度

ABSTRACT

Designed to determine the success of vehicle dynamics, ride comfort, economy and other aspects of the design requirements. Therefore, the drive axle housing should have sufficient strength, stiffness and good dynamic characteristics, the rational design of drive axle to improve vehicle ride comfort is also an important measure. In this paper, the finite element static analysis based on the theory, ANSYS and the CAD software Pro/E combined use of the design was completed for the following elements:

(1) the overall scheme for the drive axle and axle design verification;

(2) drive axle design and multi-condition check;

(3) shell model bridge model simplification and Pro/E;

(4) the use of ANSYS software, multi-axle condition analysis, verify the design is reasonable.

Pro/E CAD software and ANSYS will be combined with the use of complete three-dimensional modeling from the drive axle to the finite element analysis of the entire process, and gain checking the strength and stiffness.

Key words: ANSYS; Drive axle housing; Static analysis; Strength; Stiffness

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1选题背景目的及意义 …1

1.2国内外研究状况 .1

1.3设计主要内容和拟解决的问题 3

第2章 驱动桥的总体方案确定 4

2.1设计车型主要参数 4

2.2驱动桥形式的确定 6

2.3半轴形式的确定 7

2.4驱动桥设计要求 8

2.5本章小结 9

第3章 驱动半轴的设计 10

3.1全浮式半轴计算载荷的确定 10

3.2全浮式半轴的杆部直径的初选 11

3.3全浮式半轴的强度计算 .11

3.4半轴花键的强度计算 12

3.5半轴材料与热处理 13

3.6本章小结………….……………………………………………………………….14

第4章 驱动桥壳的设计………………………………………………………………….14

4.1铸造整体式桥壳的结构…………………………………..……………...……….14

4.2桥壳的受力分析与强度计算……………………………………………………..15

4.2.1桥壳的静弯曲应力计算……………………………………………..….....15

4.2.2在不平路面冲击载荷作用下的桥壳强度计算…………..………….........17

4.2.3汽车以最大牵引力行驶时的桥壳强度计算…………………….……......18

4.2.4汽车紧急制动时的桥壳强度计算…………………………………….......19

4.2.5汽车受最大侧向力时桥壳的强度计算……………………………..….…22

4.3本章小结…………………………………………………………………………..23

第5章 驱动桥壳几何模型的建立……………………………………………………….24

5.1 Pro/E的简介………………………………………………………………………24

5.2几何模型的简化…………………………………………………………………..24

5.3驱动桥桥壳几何模型的建立……………………………………………………..25

5.4本章小结…………………………………………………………………………..27

第6章 驱动桥壳的有限元分析…………………………………………………………..28

6.1驱动桥壳的静力分析……………………………………………………………..28

6.1.1驱动桥桥壳静力分析的典型工况…………………………………………28

6.1.2载荷与约束的处理…………………………………………………………30

6.2各工况的ANSYS分析过程详述…………………………………………………31

6.3各个工况的ANSYS分析结果 ..36

6.4驱动桥壳的模态分析……......................................................................................38

6.5驱动桥ANSYS分析过程详述…….......................................................................38

6.6驱动桥ANSYS分析结果…...................................................................................40

6.7本章小结……...........................................................................................................43

结论……........................................................................................................................44

参考文献……................................................................................................................45

致谢……........................................................................................................................46

附录…………………………………………………………………………....……....47

第1章 绪 论

1.1选题背景目的及意义

驱动桥壳是汽车上重要的承载件和传力件。驱动桥壳支承汽车重量, 并将载荷传给车轮。作用在驱动车轮上的牵引力、制动力、侧向力、垂向力也是经过桥壳传到悬挂及车架或车厢上。因此, 驱动桥壳的使用寿命直接影响汽车的有效使用寿命。合理地设计驱动桥壳, 使其具有足够的强度、刚度和良好的动态特性, 减少桥壳的质量, 有利于降低动载荷, 提高汽车行驶的平顺性和舒适性。驱动桥壳的常规设计方法是将桥壳看成一个简支梁并校核几种典型计算工况下某些特定断面的最大应力值, 然后考虑一个安全系数来确定工作应力, 这种设计方法有很多局限性。因此近年来, 许多研究人员利用有限元方法对驱动桥壳进行了计算和分析。并利用有限元分析软件ANSYS对某型货车上使用的整体式驱动桥壳进。

1.2国内外研究状况

汽车驱动桥壳既是承载零件, 也是传力部件, 同时又是主减速器、差速器及驱动车轮传动装置( 如半轴)的外壳。在汽车行驶过程中, 桥壳承受繁重的载荷, 设计时必须考虑在动载荷下桥壳有足够的强度和刚度。为了减小汽车的簧下质量, 以利于降低动载荷、提高汽车的行驶平顺性, 在保证强度和刚度的前提下应力求减小桥壳的质量。桥壳还应结构简单、制造方便, 以利于降低成本。

过去我国主要是通过对桥壳样品进行台架试验和整车行驶试验考核桥壳强度和刚度。有时还采用在桥壳上贴应变片的电测方法,让汽车在典型路段上满载行驶,以测定桥壳的应力。这些方法只有在有桥壳样品的情况下才能使用,而且需要付出相当大的人力、物力和时间。

日本五十铃公司曾采用略去桥壳后盖,将桥壳中部安装主减速器处的凸包简化成规则的环形的简化方法,用弹性力学进行应力和变形的计算。弹性力学计算方法本身虽精确,但由于对桥壳的几何形状作了较多的简化,使计算结果受到很大的限制。

通常情况下,设计桥壳时多采用常规的设计方法,将桥壳看成是一简支

川公网安备: 51019002004831号

川公网安备: 51019002004831号