电子表外壳注塑模具设计-手表外壳塑料模【25张CAD图纸+WORD毕业论文】【抽芯】

收藏

资源目录

压缩包内文档预览:(预览前20页/共55页)

编号:408826

类型:共享资源

大小:1.36MB

格式:RAR

上传时间:2015-03-03

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

45

积分

- 关 键 词:

-

电子表

外壳

注塑

模具设计

cad

图纸

word

毕业论文

模具

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

电子表外壳注塑模具设计

摘要 本文首先分析了塑料模具的发展趋势,重点介绍了外侧抽芯结构和内侧抽芯机构。然后分析电子表壳塑件的结构特点,介绍了电子表壳体注射模结构的设计方法及模具的工作过程,以及模具设计的具体步骤和过程,并且对各个设计过程做了必要的理论说明,分析和阐述了模具零件的选材、强度和刚度的校核,电子表外壳的外侧孔采用斜导柱和斜滑块抽芯的设计方法,内凹坑采用三块式内侧抽芯机构,以及脱模机构和冷却系统的设计。

关键词 电子表外壳,注塑模,外侧抽芯,内侧抽芯

Design On Injection Mould Of Electronic Watch Shell

Abstract This text has analyzed the development trend of the plastic mould at first, focused on the outer core-pulling and medial core-pulling. Then analyzed the features of electronic watch shell plastic, introduced the design method of injection mould structure and the work process of the molding together with concrete steps and processes of mould design. This text also showed all the processes of mould design and made necessary theory instruction for every design process, analyzed and elaborated the selecting material for mould parts and the calculation of strength ang stiffness. The design method of the outside hole adopted guide pin and slide taking out core, the inside hole adopted 3-type core-pulling mechanism, and showed the design of demoulding mechanism and cooling system.

Key words Electronic watch shell, Injection mould, Outer core-pulling, Medial core-pulling

目 录

1 前言 1

1.1 塑料模具行业的概述 1

1.2 模具行业的发展现状及其发展趋势 1

1.3 侧抽芯机构的的应用 2

2 塑件分析 4

2.1 塑件的结构 4

2.2 工艺分析和尺寸精度 5

2.3 塑件材料成型特性及工艺参数 5

3 设备的选择 7

3.1 塑件体积的计算 7

3.2 注射机的选择 7

3.3 锁模力的校核 7

3.4 开模行程的校核 8

3.5 注射机的校核 8

4 浇注系统的设计 10

4.1 分型面的选择 10

4.2 主流道的设计 10

4.3 浇口的设计 11

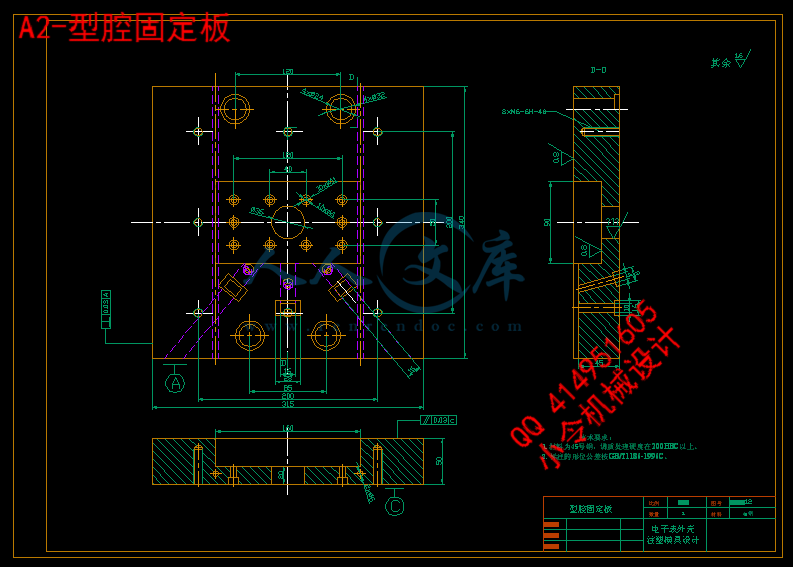

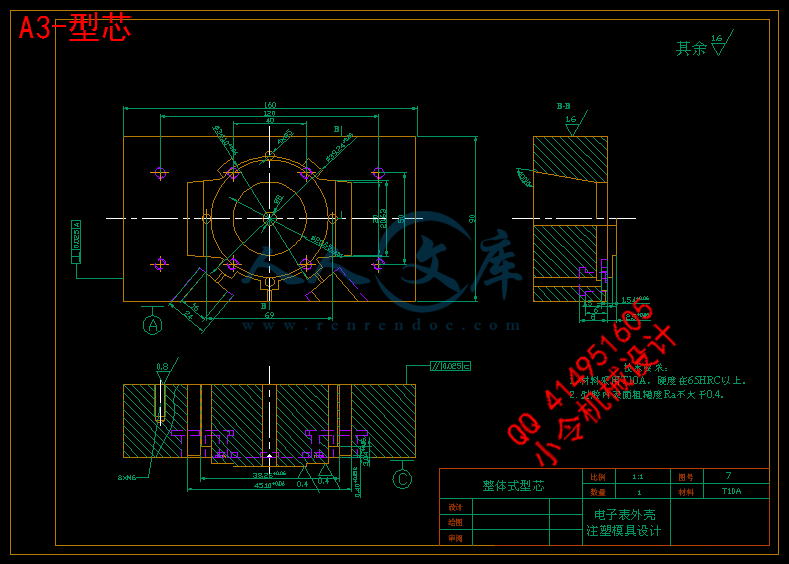

5 成型零部件的设计 13

5.1 型腔尺寸的计算 13

5.2 型腔侧壁厚度的计算 26

5.3 底板厚度的计算 26

5.4 型芯尺寸的计算 27

5.4.1 型芯径向尺寸1计算 27

5.4.2 型芯高度1的计算 27

5.4.3 型芯径向尺寸2的计算 28

5.4.4 型芯高度2的计算 28

5.4.5 型芯径向尺寸3的计算 29

5.4.6 型芯高度3的计算 29

5.5 侧型芯尺寸的计算 33

5.5.1 侧型芯直径的计算 33

5.5.2 侧型芯高度的计算 33

5.6 内型芯径向尺寸的计算 34

5.6.1 内型芯径向尺寸1的计算 34

5.6.2 内型芯径向尺寸2的计算 34

5.6.3 内型芯径向尺寸3的计算 35

5.6.4 内型芯高度的计算 36

6 合模导向机构的设计 37

6.1 导柱的设计 37

6.2 导柱的布置 37

6.3 导套的设计 38

7 顶出机构设计 39

7.1 脱模力的计算 39

7.2 顶杆的结构 40

7.3 顶杆的校核 40

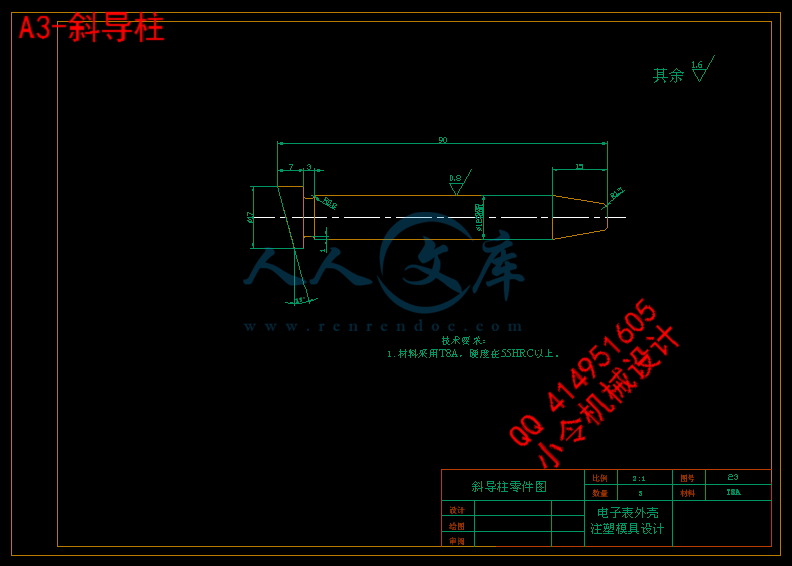

8 侧向分型抽芯机构设计 41

8.1 侧向抽拔距的计算 41

8.2 斜导柱受力分析 41

8.3 斜导柱直径的校核 42

8.4 斜导柱的结构 42

8.5 滑块的结构 43

8.6 导滑槽的结构 43

8.7 斜导柱分型抽芯机构的设计 44

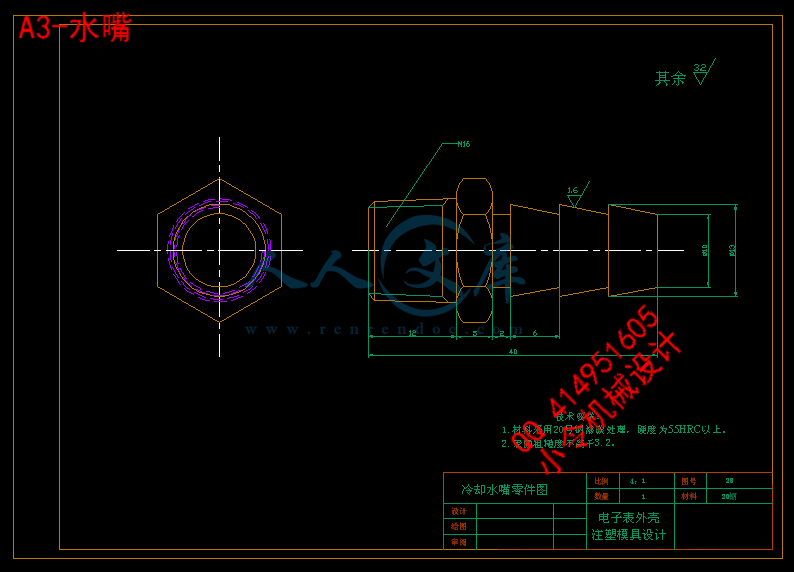

9 冷却系统的设计 45

9.1 冷却时间的确定 45

9.2 冷却参数的确定 45

9.3 冷却水管总长度 46

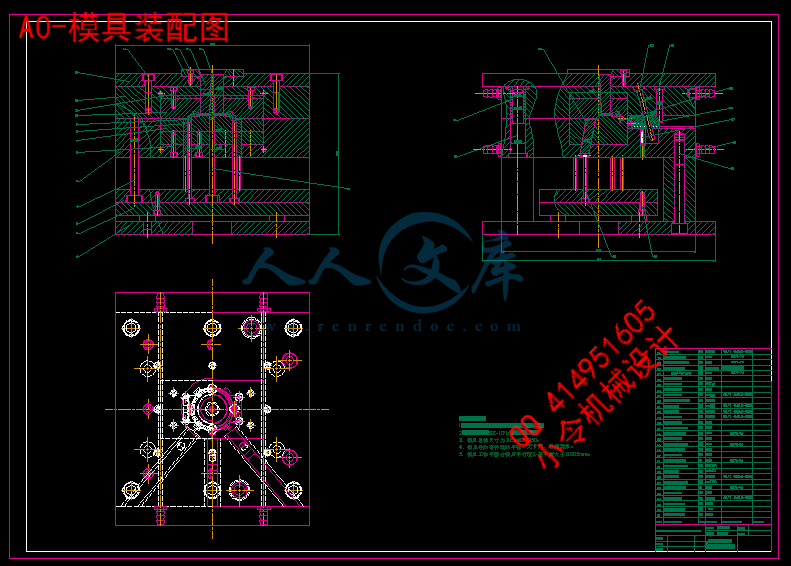

10 模具动作原理 48

参考文献 50

致谢 51

1 前言

1.1 塑料模具行业的概述

近年来,随着塑料制品的广泛应用,塑料模具的设计及制造也相应的迅猛发展。全球制造业正以垂直的模式向亚太及中国转移,中国正在成为世界制造业的重要基地[1]。制造业模式的变化,必将对新技术的需求有所提高,也必将导致CAD技术的发展;同时,由于网络技术的大面积应用,正如10年前由于成本的大幅度下降,使得微机进入千家万户,已经改变我们的生活一样,网络应有的普及将在更大的程度上改变制造业的模式。随着中国加入WTO,成为世界制造业的重要基地,将要求我国的产品有创新性,并且要有更高

- 内容简介:

-

XXXX 毕业设计说明书 第 I 页 共 III 页目 录1 前言.11.1 塑料模具行业的概述.11.2 模具行业的发展现状及其发展趋势.11.3 侧抽芯机构的的应用.22 塑件分析.42.1 塑件的结构.42.2 工艺分析和尺寸精度.52.3 塑件材料成型特性及工艺参数.53 设备的选择.73.1 塑件体积的计算.73.2 注射机的选择.73.3 锁模力的校核.73.4 开模行程的校核.83.5 注射机的校核.84 浇注系统的设计.104.1 分型面的选择.104.2 主流道的设计.104.3 浇口的设计.115 成型零部件的设计.135.1 型腔尺寸的计算.135.2 型腔侧壁厚度的计算.265.3 底板厚度的计算.265.4 型芯尺寸的计算.275.4.1 型芯径向尺寸 1 计算.275.4.2 型芯高度 1 的计算.275.4.3 型芯径向尺寸 2 的计算.285.4.4 型芯高度 2 的计算.285.4.5 型芯径向尺寸 3 的计算.29XXXX 毕业设计说明书 第 II 页 共 III 页5.4.6 型芯高度 3 的计算.295.5 侧型芯尺寸的计算.335.5.1 侧型芯直径的计算.335.5.2 侧型芯高度的计算.335.6 内型芯径向尺寸的计算.345.6.1 内型芯径向尺寸 1 的计算.345.6.2 内型芯径向尺寸 2 的计算.345.6.3 内型芯径向尺寸 3 的计算.355.6.4 内型芯高度的计算.366 合模导向机构的设计.376.1 导柱的设计.376.2 导柱的布置.376.3 导套的设计.387 顶出机构设计.397.1 脱模力的计算.397.2 顶杆的结构.407.3 顶杆的校核.408 侧向分型抽芯机构设计.418.1 侧向抽拔距的计算.418.2 斜导柱受力分析.418.3 斜导柱直径的校核.428.4 斜导柱的结构.428.5 滑块的结构.438.6 导滑槽的结构.438.7 斜导柱分型抽芯机构的设计.449 冷却系统的设计.459.1 冷却时间的确定.459.2 冷却参数的确定.459.3 冷却水管总长度.46XXXX 毕业设计说明书 第 III 页 共 III 页10 模具动作原理.48参考文献.50致谢.51XXXX 毕业设计说明书 第 1 页 共 51 页1 1 前言前言1.11.1 塑料模具行业的概述塑料模具行业的概述近年来,随着塑料制品的广泛应用,塑料模具的设计及制造也相应的迅猛发展。全球制造业正以垂直的模式向亚太及中国转移,中国正在成为世界制造业的重要基地1。制造业模式的变化,必将对新技术的需求有所提高,也必将导致 CAD 技术的发展;同时,由于网络技术的大面积应用,正如 10 年前由于成本的大幅度下降,使得微机进入千家万户,已经改变我们的生活一样,网络应有的普及将在更大的程度上改变制造业的模式。随着中国加入 WTO,成为世界制造业的重要基地,将要求我国的产品有创新性,并且要有更高的质量、更低的成本并在更快的时间内提供给市场。作为产品制造的重要工艺装备、国民经济基础工业之一的模具工业将直面竞争的第一线,模具工业除其需要“高技艺”的从业人员外,还需要更高的技术来保证2。 在塑料制品的加工生产中,模具设计是一个相当重要的环节,因为模具的设计质量直接影响到塑料制品的成型质量及后加工,塑料制品的性能、外观质量以及生产成本。因此,模具结构设计的合理性,制造以及装配的难易程度,自动化程度是衡量一副模具的标准。1.21.2 模具行业的发展现状及其发展趋势模具行业的发展现状及其发展趋势模具工业是国民经济的基础产业是“百业之母”,是永不衰亡的行业, 模具工业的发展水平标志着一个国家工业水平及产品开发能力2。我国模具工业解放后从无到有,在经历了半个多世纪的发展,已有了较大的提高,发展速度十分迅速,目前已初具规模。虽然我国模具技术水平正在逐步提高,但与工业较为先进的国家相比,仍存在较大的差距,纵观我国的模具工业,既有高速发展的良好势头,又存在模具品种少、精度低、结构欠合理、寿命短等一系列的不足,无法满足整个工业迅速发展的迫切要求。近十年来随着我国经济的快速发展,作为各种工业品基础的模具工业,也得到了蓬勃发展,已成为国民经济建设中一支重要产业。一切产品的更新换代,工业品上水平都离不开模具,只有提高对模具工业重要性认识才能加速我国工业产品更新换代,才能为我国经济的持续发展提供必要的工业装备,才能使我国工业产品在国际市场上占有一席之地。XXXX 毕业设计说明书 第 2 页 共 51 页通过阅读大量的关于模具设计的文献,一致认为模具工业潜力很大,前景广阔。近十多年来,大多数国家的模具总产值将有大幅度的提高。模具技术进步极大地促进了工业产品生产发展,因而深受赞誉。美国工业界认为“模具工业是美国工业的基石”,在日本,模具被誉为“进入富裕社会的原动力”,在联邦德国,模具被冠之以“金属加工业中的帝王”之称,在罗马尼亚,有“模具就是黄金”之说3。可见模具工业在世界各国经济发展中具有极其重要的地位。模具技术已成为衡量一个国家产品制造水平的重要标志之一。随着人类社会的进步和高技术的不断发展,世界各国对塑料模设计技术给予了高度重视和关注,不惜投入重金进行研究和开发1。塑料模MoldFlow或CFlow软件和塑料模MoldCool或CCool软件等已经商品化,注射模CAD正向实用化阶段迈进。1.31.3 侧抽芯机构的的应用侧抽芯机构的的应用刘吉兆,许学军4在“抽芯件在侧抽芯机构中的应用”中指出侧抽芯机构很多种,包括弹簧分型抽芯机构,斜销分型抽芯机构,滑块导板分型机构,斜滑块分型抽芯机构以及齿轮齿条抽芯机构等。各机构运用于不同成型模具机构中,实现了复杂塑件的成型。陈祥华5在“多向抽芯注射模的设计与制造”中指出侧抽芯一直以来都是模具设计的难点,目前国内对侧抽芯的研究比较多,尤其是多方向的侧抽芯。关于多方向的侧抽芯的论文很多。研究的主要热点就是实现一次成型,避免各抽芯零部件的干涉。在侧抽芯的动力选择上,大部分的设计者都是使用纯机械式,利用开合模来实现侧抽,也有一部分使用的液压式抽芯6。在抽芯结构设计上,每个设计者都有独到之处,采用的方法都很新颖。有的设计者着重于简化模具的结构,由于是多方向的侧抽芯,所以设计者采用了弹簧侧抽芯机构,省掉了不少的零件,结构在布局安排上就轻松多了,但是由于弹簧在长时间的受力下容易损坏,所以这种结构在稳定性方面不是相当理想,使用于小批量,短期内使用的模具;另一部分的设计者则采用了斜滑块式,这样的侧抽结构加上顺序脱模结构以及浇注系统的凝料的自动脱出系统,模具结构相当的复杂,布局有很大的难度,但是结构性很好,模具运行很稳定;使用液压抽芯的设计者,采用的是双向哈夫式抽芯机构7。李秦蕊8在“塑料模具设计”中对侧向分型和抽芯机构进行了详细的说明,以及通过查阅大量的文献,发现滑块侧抽芯塑料模具实现侧抽芯最常见的一种形式,它借助XXXX 毕业设计说明书 第 3 页 共 51 页机床开模力或者另外的的动力源的推出力来完成侧向抽芯,具有结果简单,制造方便,动作可靠等优点9。双滑块的侧向抽芯结构广泛用于带有倒钩槽和侧面斜抽侧孔的塑件成型模具结构中10。此结构利用压紧块和滑快的共同运动,利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾或者成型侧斜孔11。随着现代小型电器工业8的发展,各种手机外壳,中小型电器外壳的形状越来越复杂,侧孔,斜侧向孔,各种倒勾在这个塑件中无处不在,双滑块结构处理这些结构时有着结构简单,成型精度高的优点,在这种塑件的成型制造过程中的也越来越广泛12。为了方便塑件的脱模,可以采用斜导柱内侧抽芯机构或者斜滑块内侧抽芯结构13。考虑斜导柱内侧抽芯机构较为复杂,并且机构在与开模垂直方向的尺寸较大,如果使用此种机构将会降低动模芯的强度14。斜滑块的脱模时可以起到顶出的作用,而因为它与产品的接触面积大,其顶出力大,受力平稳,有利于塑件的顺利脱模。所以采用斜滑块侧下内抽芯结构15。斜滑块内侧抽芯结构以及内抽芯组合滑块主要应用于抽出内侧凹,其特点是斜滑块不与顶杆固定板连接。开模时顶杆推动斜滑块,使其延动模板上的斜孔运动,同时完成内侧抽芯与塑件顶出的动作16。与现有技术相比,滑块式抽芯可以在模具出模时即可抽出,不用把模具和型芯分开,这样就大大缩短了产品的生产周期。由于采用了一组主滑块和一组副滑块,因此不会对产品产生损坏,具有很高的可靠性,因此是一种非常理想的塑料模具内抽芯装置17。XXXX 毕业设计说明书 第 4 页 共 51 页2 2 塑件分析塑件分析2.12.1 塑件塑件的结构的结构塑件图的尺寸如图 2.1 所示:图 2.1 塑件图XXXX 毕业设计说明书 第 5 页 共 51 页塑件实体如图 2.2 所示:图 2.2 塑件实体电子表外壳结构较复杂,需要在设计时考虑多个方向内外侧抽芯。电子表外壳表面光滑,光泽性好,具有良好的韧性、耐寒性、耐热性等优异的力学性能。且该塑件壁薄且不均匀,尺寸小而精度要求高(塑件最小尺寸公差为 0.08mm) ,其圆弧外侧面及装表带轴内侧面有一些通孔或盲孔。2.22.2 工艺分析和尺寸精度工艺分析和尺寸精度电子表外壳结构较复杂,带有内外侧抽芯,为了使模具整体结构简单,而且容易加工,所以采用一模一腔的模具结构形式。由于电子表外壳侧面突起,而且带有外侧抽芯,所以分型面选在侧面突起的中央处。而对于电子表外壳,考虑到美观,塑件的表面质量并不仅仅指表面粗糙度,还应包括光泽性,色彩均匀性,有无缩孔、凹陷、熔接痕、对拼缝、毛刺及推杆痕迹等。该塑件壁薄且不均匀,尺寸小而精度要求高(塑件上最小尺寸公差为 0.08mm) ,影响塑件尺寸精度的因素有:模具成型零件的制造误差、模具成型零件的磨损量、模具成型收缩率的波动、模具安装配合的误差和水平飞边厚度的波动等。对于采用 ABS 塑料制造的电子表外壳采用公差等级为 MT2,则模具的制造公差等级为 IT9。2.32.3 塑件材料成型特性及工艺参数塑件材料成型特性及工艺参数XXXX 毕业设计说明书 第 6 页 共 51 页电子表外壳材料采用 ABS 塑料(丙烯腈-丁二烯-苯乙烯共聚物) , ABS 塑料具有优良的综合性能,有极好的冲击强度、尺寸稳定性好、电性能、耐磨性、抗化学药品性、染色性,成型加工和机械加工较好。ABS 主要技术参数见表 2.1:表 2.1 ABS 主要技术参数性能ABS成型收缩率/%拉伸模量 E/MPa310模具温度/注射压力/MPa料筒温度/密度/g/cm11.98389370901802301.021.16XXXX 毕业设计说明书 第 7 页 共 51 页3 3 设备的选择设备的选择任何注射模只有安装在注射机上才能使用,所以两者在注射成型生产中是一个不能分割的整体。模具设计人员在开始工作之前,除了了解注射成型工艺规程之外,还应熟悉有关注射机的技术规格和使用性能,应仔细了解的技术规范有:注射机的最大注射量、最大注射压力、最大锁模力、最大成型面积、模具最大厚度和最小厚度、最大开模行程、模板安装模具的螺钉孔的位置和尺寸,注射机喷嘴孔直径和喷嘴球半径值,并将模具与注射机有关的数据进行校核。3.13.1 塑件体积的计算塑件体积的计算通过 pro/E 软件计算的塑件的体积为:33V2019.6157mm2.02cm塑件3.23.2 注射机的选择注射机的选择此注射模具采用一模一腔的形式。由理论注射量选取注射机 SZ-10/16 型。注射机的主要参数见表 3.1。表 3.1 注射机的主要参数注射机参数SZ-10/16注射机参数SZ-10/16理论注射容/cm3螺杆直径/mm理论注射压/MP锁模力/kN定位孔直径/mm喷嘴口孔径/mm1015150160553移模行程/mm模板最大厚/mm模板最小厚/mm喷嘴球半径/mm螺杆转速 r/min拉杆内间距/mm130150601014200r/min1803.33.3 锁模力的校核锁模力的校核锁模力是指注射机锁模装置对模具所施加的最大夹紧力。当高压的塑料熔体充满模具型腔时,沿锁模方向会产生一个很大的作用力,该力总是力图使模具沿分型面分开。为此,注射机的额定锁模力必须大于型腔内塑料熔体的压力与塑件及浇注系统的分型面上的投影面积之和的乘积。即 (式 3.1)FqA分锁XXXX 毕业设计说明书 第 8 页 共 51 页式中 注射机的额定锁模力(N);F锁 模具型腔内塑料熔体平均压力(MP);q 塑件及浇注系统在分型面上的总投影面积()。A分2mm,而30ABSqMPa型160FKN锁而 (式 3.2)22122ArrdL分2223.14 173.14 112 5.5 201507.4mm 30 1507.445.221601000qAKNFKN分锁所以此注射机锁模力合适。3.43.4 开模行程的校核开模行程的校核注射机的开模行程应满足分开模具取出塑件的需要。注射机的开模行程是有限制的,取出塑件所需要的开模行程应小于注射机的最大开模距离。 (式 3.3)125 10kSHH式中 Sk开模行程,mm; H1塑件脱模距离,mm; H2塑件高度,mm;125 108.58.5 1027130HHmmmmSmm所以该注射机的开模行程合理。3.53.5 注射机的校核注射机的校核在一个注射成型的周期内,注射模内所需的塑料熔体的总量与模具浇注系统的容积和型腔的容积有关,即且 (式 3.4)isjmNmm(0.1 0.8)iImm注射量();im3cmN型腔数量;单个塑件的体积();sm3cm浇注系统和飞边所需的体积()。jm3cm222333222 3.14 2(3.14 3232)3327.903.33jmrrrlmmmmcm 分分中XXXX 毕业设计说明书 第 9 页 共 51 页333.332.025.350.88isiImmmcmmcm所以该注射机选择合理。3.63.6 注射压力的校核注射压力的校核注射压力的校核是校验注射机的额定注射压力能否满足塑件成型时所需要的压力。注射机的额定注射压力是指注射时料筒内或螺杆施与熔融塑料单位面积上的压力。塑件成型时所需的注射压力由注射机类型、喷嘴形式、塑料流动性、浇注系统和型腔的流动阻力所决定,ABS 的注射压力约为 100130MP。pp分注射机的额定注射压力(MP);p分塑件成型时所需的注射压力(MP)。p即 150100 130ppMPMP分所以该注射机的注射压力合适。综上所述,该注射机的选择合理。XXXX 毕业设计说明书 第 10 页 共 51 页4 4 浇注系统的设计浇注系统的设计4.14.1 分型面的选择分型面的选择考虑到塑件成型以后,容易从模具中脱出,应将分型面设计在如图 4.1 所示的位置。图 4.1 分型面4.24.2 主流道的设计主流道的设计主流道指紧接注射机喷嘴到分流道为止的那一段流道,熔融塑料进入模具时首先经过它。它与注射机喷嘴在同一轴心线上,物料在主流道中不改变流动方向,主流道的形状一般为圆锥形或圆柱形,本设计为圆锥形。其主要尺寸如图 4.2 所示:(1)喷嘴球半径: 。110SRmm(2)定位环直径:55mm。(3)为了便于主流道凝料的脱出,主流道衬套的内锥角取。(4)注射机的定位孔项径:55mm。(5)凹坑球半径 211 212SRSRmmmm(6)采用 Z 型冷料井,冷料井直径稍大于主流道直径。其尺寸如图 4.3 所示。XXXX 毕业设计说明书 第 11 页 共 51 页图 4.2 定位环与主流道衬套图 4.3 主流道4.34.3 浇口的设计浇口的设计根据塑件形状,采用轮辐式浇口。这种浇口把圆周进料改成几小段的圆弧进料,这样不但去除浇口方便,浇口回头料较少,同时还由于型芯上部得到定位而增加稳定性。其主要尺寸如图 4.4 所示:XXXX 毕业设计说明书 第 12 页 共 51 页图 4.4 轮辐式浇口XXXX 毕业设计说明书 第 13 页 共 51 页5 5 成型零部件的设计成型零部件的设计构成模具型腔的零件叫成型零件。通常包括凹模、型芯、镶块、各种成型杆和各种成型环。由于成型零件直接与高温高压的塑料接触,受高速料流的冲刷,并在脱模时与塑件发生摩擦,因此,要求它有足够的强度、刚度和耐磨性能,达到足够的精度和表面粗糙度。成型零部件的结构设计主要应在保证塑件质量要求的前提下,从便于加工、装配、使用、维修等角度加以考虑。模具的成型尺寸是指型腔、型芯上直接用来成型塑件部位的尺寸,主要有型腔和型芯的径向尺寸,型腔和型芯的深度或高度尺寸,中心距尺寸等。在设计模具时根据制品的尺寸和精度要求来确定成型零件的相应的尺寸和精度等级,给出正确的公差值。模具的成型尺寸的计算方法有按平均收缩率计算和按极限条件计算两大类,本设计采用平均收缩率来计算。已知 ABS 的最大收缩率为 0.9%,最小收缩率为 0.4%,平均收缩率为 0.65%,5.15.1 型腔尺寸的计算型腔尺寸的计算在设计模具时必须根据制品的尺寸和精度要求来确定成型零件的相应的尺寸和精度等级,给出正确的公差值。但是在电子表壳型腔的尺寸计算时,由于塑件的外形比较复杂,型腔的径向尺寸和深度尺寸比较多,为了计算时表达清楚,对一些尺寸进行了排序,具体如图 5.1 和 5.2:图 5.1 型腔一XXXX 毕业设计说明书 第 14 页 共 51 页图 5.2 型腔二5.1.1 型腔径向尺寸 1 的计算型腔径向尺寸 1 按平均收缩率法计算 (式2PPcpLL5.1)式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.243029.882PCPLmm0.65%scp (式PcpScpPcpScpPcpMcpLLLL25.2)式中 LMcp型腔径向平均尺寸,mm;XXXX 毕业设计说明书 第 15 页 共 51 页 LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL229.880.0065 29.880.006529.8830.08mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(30.080.06)30.02MMMCPMLL所以型腔直径0.0630.02ML5.1.2 型腔深度 1 的计算型腔深度 1 按平均收缩率法计算 (式2PPcpHH5.3)式中 HP塑件深度名义尺寸,mm; 偏差,mm0.2476.882PCPHmm (式PcpScpPcpScpPcpMcpHHHH25.4)式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。2MCPPCPSCPPCPSCPPCPHHHH26.880.065 6.880.0656.886.92mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0526.92MMMCPHHmm所以型腔深度为0.0526.92mm5.1.3 型腔径向尺寸 2 的计算型腔径向尺寸 2 按平均收缩率法计算 2PPcpLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。XXXX 毕业设计说明书 第 16 页 共 51 页0.202322.902PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL222.900.0065 22.900.006522.9023.05mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(23.050.06)22.99MMMCPMLLmm所以型腔直径0.0622.99MLmm5.1.4 型腔深度 2 计算型腔深度 2 按平均收缩率法计算 2PPcpHH式中 HP塑件深度名义尺寸,mm; 偏差,mm0.2254.892PCPHmm PcpScpPcpScpPcpMcpHHHH2式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。2MCPPCPSCPPCPSCPPCPHHHH24.890.065 4.890.0654.894.92mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0524.92MMMCPHHmm所以型腔深度为0.0524.92mm5.1.5 型腔径向尺寸 3 的计算XXXX 毕业设计说明书 第 17 页 共 51 页型腔径向尺寸 3 按平均收缩率法计算 2PPcpLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.264544.872PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL244.870.0065 44.870.006544.8745.16mm模具型腔按 IT9 级精度制造,其制造偏差0.06m0.060.06()(45.160.06)45.10MMMCPMLLmm所以型腔直径0.0645.10MLmm5.1.6 型腔深度 3 的计算型腔深度 3 按平均收缩率法计算 2PPcpHH式中 HP塑件深度名义尺寸,mm; 偏差,mm02PCPHmm PcpScpPcpScpPcpMcpHHHH2式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。XXXX 毕业设计说明书 第 18 页 共 51 页2MCPPCPSCPPCPSCPPCPHHHH20.400.065 0.400.0650.400.40mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0520.40MMMCPHHmm所以型腔深度为0.0520.40mm5.1.7 型腔径向尺寸 4 的计算型腔径向尺寸 4 按平均收缩率法计算 2PPcpLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.243433.882PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL233.880.0065 33.880.006533.8834.10mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(34.100.06)34.04MMMCPMLL所以型腔直径0.0634.04ML5.1.8 型腔深度 4 计算型腔深度 4 按平均收缩率法计算 2PPcpHH式中 HP塑件深度名义尺寸,mm; 偏差,mmXXXX 毕业设计说明书 第 19 页 共 51 页02PCPHmm PcpScpPcpScpPcpMcpHHHH2式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。2MCPPCPSCPPCPSCPPCPHHHH22.400.065 2.400.0652.402.42mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0522.42MMMCPHHmm所以型腔深度为0.0522.42mm5.1.9 型腔径向尺寸 5 的计算型腔 5 直径按平均收缩率法计算 2PPcpLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.2020.6320.532PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL220.530.0065 20.530.006520.5320.66mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(20.660.06)20.60MMMCPMLLmm所以型腔直径0.0620.60MLmm5.1.10 型腔深度 5 计算XXXX 毕业设计说明书 第 20 页 共 51 页型腔深度 5 按平均收缩率法计算 2PPcpHH式中 HP塑件深度名义尺寸,mm; 偏差,mm02PCPHmm PcpScpPcpScpPcpMcpHHHH2式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。2MCPPCPSCPPCPSCPPCPHHHH20.400.065 0.400.0650.400.40mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0520.40MMMCPHHmm所以型腔深度为0.0520.40mm5.1.11 型腔径向尺寸 6 的计算型腔径向尺寸 6 按平均收缩率法计算 2PPcpLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。得 0.243635.882PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL235.880.0065 35.880.006535.8836.11mmXXXX 毕业设计说明书 第 21 页 共 51 页模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(36.11 0.06)36.05MMMCPMLLmm所以型腔直径0.0636.05MLmm5.1.12 型腔深度 6 计算型腔深度 6 按平均收缩率法计算 2PPcpHH式中 HP塑件深度名义尺寸,mm; 偏差,mm02PCPHmm PcpScpPcpScpPcpMcpHHHH2式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。2MCPPCPSCPPCPSCPPCPHHHH22.400.065 2.400.0652.402.42mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0522.42MMMCPHHmm所以型腔深度为0.0522.42mm5.1.13 型腔径向尺寸 7 的计算型腔 7 直径按平均收缩率法计算 2PPcpLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.202019.902PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2XXXX 毕业设计说明书 第 22 页 共 51 页式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL219.900.0065 19.900.006519.9020.03mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(20.030.06)19.97MMMCPMLLmm所以型腔直径0.0619.97MLmm5.1.14 型腔深度 7 计算型腔深度 7 按平均收缩率法计算 2PPcpHH式中 HP塑件深度名义尺寸,mm; 偏差,mm0.200.500.402PCPHmm PcpScpPcpScpPcpMcpHHHH2式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。2MCPPCPSCPPCPSCPPCPHHHH20.400.065 0.400.0650.400.40mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0520.40MMMCPHHmm所以型腔深度为0.0520.40mm5.1.15 型腔径向尺寸 8 计算型腔径向尺寸 8 按平均收缩率法计算 2PPcpLL式中 LP塑件径向名义尺寸,mm;XXXX 毕业设计说明书 第 23 页 共 51 页 偏差,mm。0.243433.882PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL233.880.0065 33.880.006533.8834.10mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(34.100.06)33.04MMMCPMLL所以型腔直径0.0633.04ML5.1.16 型腔深度 8 的计算型腔深度 8 按平均收缩率法计算 2PPcpHH式中 HP塑件深度名义尺寸,mm; 偏差,mm0.2232.892PCPHmm PcpScpPcpScpPcpMcpHHHH2式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。2MCPPCPSCPPCPSCPPCPHHHH22.890.065 2.890.0652.892.91mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0522.91MMMCPHHmm所以型腔深度为0.0522.91mmXXXX 毕业设计说明书 第 24 页 共 51 页5.1.17 型腔径向尺寸 9 的计算型腔径向尺寸 9 按平均收缩率法计算 2PPcpLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.264544.872PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL244.870.0065 44.870.006544.8745.16mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(45.160.06)45.10MMMCPMLLmm所以型腔直径0.0645.10MLmm5.1.18 型腔深度 9 计算型腔深度 9 按平均收缩率法计算 2PPcpHH式中 HP塑件深度名义尺寸,mm; 偏差,mm0.2232.892PCPHmm PcpScpPcpScpPcpMcpHHHH2式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。XXXX 毕业设计说明书 第 25 页 共 51 页2MCPPCPSCPPCPSCPPCPHHHH22.890.065 2.890.0652.892.91mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0522.91MMMCPHHmm所以型腔深度为0.0522.91mm5.1.19 型腔径向尺寸 10 的计算型腔径向尺寸 10 按平均收缩率法计算 2PPcpLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.202019.902PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL219.900.0065 19.900.006519.9020.03mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(20.030.06)19.97MMMCPMLLmm所以型腔直径0.0619.97MLmm5.1.20 型腔深度 10 的计算型腔深度 10 按平均收缩率法计算 2PPcpHH式中 HP塑件深度名义尺寸,mm; 偏差,mmXXXX 毕业设计说明书 第 26 页 共 51 页0.2232.892PCPHmm PcpScpPcpScpPcpMcpHHHH2式中 HMcp型腔深度平均尺寸,mm; HPcp塑件深度平均尺寸,mm; Scp平均收缩率。2MCPPCPSCPPCPSCPPCPHHHH22.890.065 2.890.0652.892.91mm型腔深度按 IT9 精度制造,其制造公差为 0.052mm0.0522.91MMMCPHHmm所以型腔深度为0.0522.91mm5.25.2 型腔侧壁厚度的计算型腔侧壁厚度的计算型腔侧壁厚度的计算:取 ABS 的最大不溢料间隙,0.05作强度计算时,按第三强度理论,其计算公式为: (式 (1) 2SrP5.5)许用应力,N; p塑料压力,ABS 取 30MPa; 泊松比,碳钢的取 0.25; 弹性模量,碳钢取MPa;E52. 1 10 允许变形量,ABS 取 0.05mm r内半径,mm。 ssn386sMP1.62sn 368 2381.62MP 238(1)30()40.11 223860SrmmP 所以型腔侧壁厚度为 42mm。XXXX 毕业设计说明书 第 27 页 共 51 页5.35.3 底板厚度的计算底板厚度的计算按强度条件计算底板厚度为: (式4433530 300.1750.1752.382.1 100.05p rSmmE5.6)按刚度条件计算底板厚度为: (式2233x30x3018.454 238P rSmm5.7) 许用应力,MPa; p塑料压力,ABS 取 30MPa; 泊松比,碳钢的取 0.25; 弹性模量,碳钢取;E5MPa2. 1 10 允许变形量,ABS 取 0.05mm r内半径,取 30mm。所以型腔底板厚度取为 20mm。5.4 型芯尺寸的计算5.4.1 型芯径向尺寸 1 计算型芯径向尺寸 1 按平均收缩率法计算 2PcpPLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.202222.102PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。XXXX 毕业设计说明书 第 28 页 共 51 页2mCPPCPSCPPCPSCPPCPLLLL222.100.0065 22.100.006522.1022.24mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(22.240.06)22.30MMMCPMLLmm所以型腔直径0.0622.30MLmm5.4.2 型芯高度 1 的计算型芯高度 1 的计算: 2MCPPCPSCPPCPSCPPCPHHHH式中 LMcp型芯径向平均尺寸,mm; LPcp塑芯径向平均尺寸,mm;Scp平均收缩率根据式 4.3 得1mm2PCPH 23.61 0.00653.61 0.0065 3.613.63MCPHmm假设型芯容易修长,型芯高度按 IT9 精度制造,制造偏差为 0.043mm0.0433.63MMMCPHHmm5.4.3 型芯径向尺寸 2 的计算型芯径向尺寸 2 按平均收缩率法计算 2PcpPLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.202020.102PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm;XXXX 毕业设计说明书 第 29 页 共 51 页 Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL220.100.0065 20.100.006520.1020.23mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(20.230.06)20.29MMMCPMLLmm所以型腔直径0.0620.29MLmm5.4.4 型芯高度 2 的计算型芯高度 2 的计算 2MCPPCPSCPPCPSCPPCPHHHH式中 LMcp型芯径向平均尺寸,mm; LPcp塑芯径向平均尺寸,mm;Scp平均收缩率根据式 4.3 得0.2011.10mm2PCPH 21.100.00651.100.0065 1.101.11MCPHmm假设型芯容易修长,型芯高度按 IT9 精度制造,制造偏差为 0.043mm0.0431.11MMMCPHHmm5.4.5 型芯径向尺寸 3 的计算型芯径向尺寸 3 按平均收缩率法计算 2PcpPLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.243232.122PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm;XXXX 毕业设计说明书 第 30 页 共 51 页 LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL232.120.0065 32.120.006532.1232.33mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(32.330.06)32.39MMMCPMLLmm所以型腔直径0.0632.39MLmm5.4.6 型芯高度 3 的计算型芯高度 3 的计算: 2MCPPCPSCPPCPSCPPCPHHHH式中 LMcp型芯径向平均尺寸,mm; LPcp塑芯径向平均尺寸,mm;Scp平均收缩率根据式 5.3 得1mm2PCPH 24.61 0.00654.61 0.0065% 4.614.64MCPHmm假设型芯容易修长,型芯高度按 IT9 精度制造,制造偏差为 0.043mm0.0434.64MMMCPHHmmXXXX 毕业设计说明书 第 31 页 共 51 页图 5.3 型腔图XXXX 毕业设计说明书 第 32 页 共 51 页图 5.4 型芯图XXXX 毕业设计说明书 第 33 页 共 51 页5.55.5 侧型芯尺寸的计算侧型芯尺寸的计算5.5.1 侧型芯直径的计算侧型芯直径按平均收缩率法计算 2PcpPLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。得 0.1011.052PCPLmm 0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。得 2mCPPCPSCPPCPSCPPCPLLLL21.050.0065 1.050.00651.051.06mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(1.060.06)1.12MMMCPMLLmm所以型腔直径0.061.12MLmm5.5.2 侧型芯高度的计算 2MCPPCPSCPPCPSCPPCPHHHH式中 LMcp型芯径向平均尺寸,mm; LPcp塑芯径向平均尺寸,mm;Scp平均收缩率1mm2PCPH 23.61 0.00653.61 0.0065% 3.613.63MCPHmm假设型芯容易修长,型芯高度按 IT9 精度制造,制造偏差为 0.043mm0.0433.63MMMCPHHmmXXXX 毕业设计说明书 第 34 页 共 51 页图 5.5 侧型芯5.65.6 内型芯径向尺寸的计算内型芯径向尺寸的计算.1 内型芯径向尺寸内型芯径向尺寸 1 1 的计算的计算内型芯径向尺寸 1 按平均收缩率法计算: 2PcpPLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.181717.092PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL217.090.0065 17.090.006517.0917.20mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(17.200.06)17.26MMMCPMLLmm所以型腔直径0.0617.26MLmm5.6.2 内型芯径向尺寸 2 的计算内型芯径向尺寸 2 按平均收缩率法计算:XXXX 毕业设计说明书 第 35 页 共 51 页 2PcpPLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。0.201919.102PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。2mCPPCPSCPPCPSCPPCPLLLL219.100.0065 19.100.006519.1019.22mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(19.220.06)19.28MMMCPMLLmm所以型腔直径0.0619.28MLmm5.6.3 内型芯径向尺寸 3 的计算内型芯径向尺寸 3 按平均收缩率法计算: 2PcpPLL式中 LP塑件径向名义尺寸,mm; 偏差,mm。62PCPLmm0.65%scp PcpScpPcpScpPcpMcpLLLL2式中 LMcp型腔径向平均尺寸,mm; LPcp塑件径向平均尺寸,mm; Scp平均收缩率。XXXX 毕业设计说明书 第 36 页 共 51 页2mCPPCPSCPPCPSCPPCPLLLL24.560.0065 4.560.00654.564.59mm模具型腔按 IT9 级精度制造,其制造偏差0.06m 0.060.06()(4.590.06)4.65MMMCPMLLmm所以型腔直径0.064.65MLmm5.6.4 内型芯高度的计算内型芯高度的计算: 2MCPPCPSCPPCPSCPPCPHHHH式中 LMcp型芯径向平均尺寸,mm; LPcp塑芯径向平均尺寸,mm;Scp平均收缩率0mm2PCPH 22.600.00652.600.0065% 2.602.62MCPHmm假设型芯容易修长,型芯高度按 IT9 精度制造,制造偏差为 0.043mm0.0432.62MMMCPHHmm图 5.6 内型芯XXXX 毕业设计说明书 第 37 页 共 51 页6 6 合模导向机构的设计合模导向机构的设计导向机构的功能是保证动、定模部分准确对合,从而保证塑件形状、壁厚和尺寸的精度。6.16.1 导柱的设计导柱的设计导柱一般安装在动模的一侧,也可以安装在定模一侧,因为作为成型零件的主型芯多装在动模一侧,导柱与主型芯安装在同一侧,合模时可以保证主型芯不碰撞。导柱有两种基本的机构,一种是带头导柱,另一种是有肩导柱。在电子表外壳注射模具设计中采用有肩导柱,材料采用优质钢材 T8A,其具有硬而难磨的表面,坚韧而不易断的型芯,材料经过淬火硬度达到 HRC5560。其结构如图 6.1 所示:图 6.1 导柱示意图6.26.2 导柱的布置导柱的布置根据模具的大小和总体结构,一副模具至少用两根导柱,模板外形尺寸大的模具,至多可用四根导柱。为了使模具在使用和维护时的拆装中不会发生动、定模认错方向,本设计采用是四根直径相同的导柱不对称的布置。其在分型面的布置如图 6.2 所示:图 6.2 导柱的布置XXXX 毕业设计说明书 第 38 页 共 51 页6.36.3 导套的设计导套的设计导套的常用结构有两种,一种不带安装凸肩,另一种带安装凸肩,相应的称为直导套和带肩导套,导套的主要作用是方便模板的加工和模具的维修。材料采用耐磨的优质钢材 T8A,经过淬火表面硬度达到 HRC5055,比导柱的硬度低 5 度左右,这样工作时间久后磨损的是导套而不是导柱,导柱的更换比导套容易。其结构如图 6.3 所示:图 6.3 导套XXXX 毕业设计说明书 第 39 页 共 51 页7 7 顶出机构设计顶出机构设计成型结束后,模具打开,把塑件从型腔或型芯上推出的机构,称为模具的推出机构。推出机构的分类很多,按动力来源可分为:手动、机动、气动推出机构;按模具的机构可分为:简单推出机构、双推出机构和二级推出机构、带螺纹塑件的推出机构。7.17.1 脱模力的计算脱模力的计算脱模力是指塑件从型芯上脱出时需要克服的阻力,主要包括由塑件的收缩引起的塑件与型芯的摩擦阻力和大气压力。它是设计推出机构的主要依据之一,但计算形状复杂塑件的脱模力非常困难,脱模力的大小与塑件的壁厚及形状有关。计算如下:正压力 p = (式 7.1)9cptcos1.95 100.65% 4 cos0.530.72pa 1r1 0.382.5EM ()()总压力 F=2Et L ;L=3.5mm (式 7.2)11=23.141.951090.65%43.511 0.38=1786 N 则此塑件脱模力: Fd = Fd1+Fd2 (式 7.3) = 2Et L11A10cossin f1tgfcos)( = 385N式中f摩擦系数,取 0.225;p单位正压力,N;泊松比,ABS 的取 0.38;弹性模量,;E3E1.911.98) 10 MPa(成型收缩率,ABS 取 0.65%mm;塑件的厚度,的取 4mm;tXXXX 毕业设计说明书 第 40 页 共 51 页侧型芯的长度,取 3.5mm;L脱模斜度,取。 顶杆的结构顶杆的结构本塑件是采用顶杆脱模,顶杆的结构示意图如图 7.1:图 7.1 顶杆7.3 顶杆的校核顶杆的校核对于常用的等截面圆形推杆,直径必须符合以下关系: (式 7.4)6dLFd推杆的端部直径;L推杆的长度;F推杆的端部所受力。38548.12588dFFN0.250.260.26 12548.1254.25dLFmm所以选用 5mm 直径的推杆合适。XXXX 毕业设计说明书 第 41 页 共 51 页8 8 侧向分型抽芯机构设计侧向分型抽芯机构设计当塑件上有与开模方向有不同的内外侧孔或侧凹时,塑件不能直接脱模,必须将成型侧孔或侧凹的零件做成活动型芯,在塑件推出前先将活动型芯抽出,然后再从模腔中推出塑件。完成侧抽芯抽出和复位的机构叫侧抽芯机构。8.18.1 侧向抽拔距的计算侧向抽拔距的计算侧向抽拔距的计算取斜导柱倾角为15由此得,l=mm 3.513.46sin15sin15SH= 12.96mm tg15S S侧型芯的长度,为 3.5mm; d斜导柱直径,取 12mm; l斜导柱的有效长度; 斜导柱的长度。 L取斜导柱长度 L 取 90mm。图 8.1 斜导柱8.28.2 斜导柱受力分析斜导柱受力分析 斜导柱受力分析: 0.5fNNFF fFXXXX 毕业设计说明书 第 42 页 共 51 页受力分析,得: sin15cos15cos15NfFFFFF 式中 F正压力,前面计算的 1786N; 碳钢的摩擦系数,取 0.5;f 支持力;NF 摩擦力。 fF计算得 462,1494NFN FN8.38.3 斜导柱直径的校核斜导柱直径的校核圆形界面的斜导柱 W= (式 8.1)33d1 . 032d又有 = (式 8.2) WM二式结合,得: d= 310M则最大弯矩: =4629010-3NtMFL =41.58 Nm 斜导柱钢材选用 45 号钢,许用应力=355Mpa d=33610 41.58x100.5mm3.55 10所以斜导柱的直径取 16mm 合适。8.48.4 斜导柱的结构斜导柱的结构 斜导柱的斜角最大不得超过 25,本设计采用 15,斜导柱的尺寸如图 8.2 所示,材料采用优质钢材 45 号钢。XXXX 毕业设计说明书 第 43 页 共 51 页图 8.2 斜导柱8.58.5 滑块的结构滑块的结构滑块上装有侧抽芯或成型镶块,在斜销驱动下,实现侧抽芯或侧向分型,滑块是斜销抽芯机构中的重要组成部分。滑块与型芯有整体式和组合式两种。本模具中采用组合式滑块,如图 8.3 所示:图 8.3 滑块示意图8.68.6 导滑槽的结构导滑槽的结构 对导滑槽与滑块的配合要求运动平稳,不宜过分松动,亦不宜过紧,因此本设计采用 T 型导滑槽,其结构如图 8.4 所示。导滑部分的表面应有足够硬度,但在本设计中,滑块成形了塑件的外形为了减少制造成本,所以导滑槽的导滑部分表面硬度应稍低滑块的硬度。导滑槽块通过螺钉固定在动模上,其位置利用销钉定位。图 8.4 导滑槽示意图XXXX 毕业设计说明书 第 44 页 共 51 页8.78.7 斜导柱分型抽芯机构的设计斜导柱分型抽芯机构的设计斜导柱分型抽芯是应用最广的分型抽芯机构,它借助开模力完成侧向抽芯,结构简单,制造方便,动作可靠。滑块装在 T 型导滑槽内,可沿着抽拔方向平稳滑移,驱动滑块的斜导柱与开模运动方向成斜角安装,斜导柱与滑块上对应的孔呈松动配合,开模时斜导柱与滑块发生相对运动,斜导柱对滑块产生一侧向分力,迫使滑块完成抽芯动作。图 8.5 中的限位挡钉和弹簧的作用是完成抽拔动作后对滑块起定位作用,使它停留在与斜导柱脱离时的位置上,以便合模时斜导柱能准确进入斜孔驱动其复位,楔紧块的作用是在闭模时压紧滑块,以免注射时滑块受到塑料压力移位。图 8.5 斜导柱与斜滑块的配合XXXX 毕业设计说明书 第 45 页 共 51 页9 9 冷却系统的设计冷却系统的设计在电子表外壳注射模具设计中,由于电子表外壳尺寸比较小,对模具的冷却系统的要求不太严格,而且型芯、型腔采用整体式,所以只能把冷却水孔开在装整体型芯、型腔的模板上。如图 9.1 所示:图 9.1 冷却系统9.19.1 冷却时间的确定冷却时间的确定冷却时间: (式22218ln()cmmSta9.1) 式中 S制品壁厚;3mm塑件注射温度 c225 C模具型腔壁温度 m65 C塑件脱模时的平均温度 70 C 塑料热扩散系数 1a722.67x10/ms所以 22622272183 x10822565ln()ln()11.142.67 107065cmmStCsa9.29.2 冷却参数的确定冷却参数的确定每秒注射次数:XXXX 毕业设计说明书 第 46 页 共 51 页 (式 9.2)10.750.067Nt 次每秒注射质量: Nm mmv31.1 /g cm0.067 1.01 2.020.14/mvNg s 每秒释放热量: (式1q Q=m9.3)式中 q单位质量朔料熔体在成型时释放出来的热量: q=23.5 10/KJKg所以 110.14 3.5 100.05qKJ Q=m热传导面积: (式3.6WWWQAh V9.4)式中热传导面积WA 冷却水对其管壁的热系数Wh模具型腔表面的平均温度与冷却水的平均温度的差值,其中冷却水的平V均温度是指冷却水进口与出口的温度平均值。 (式 9.5)0.87_0.132041 (1 0.015)wwwVhd式中冷却水道直径,10mm;wdV冷却水流速,1.32m/s;冷却水平均温度,28;_w0C所以0.8720.131.322041 (1 0.015 28)6692.25/0.01whw m k所以52507.4x103.6 6692.25 28WAm9.3 冷却水管总长度冷却水管总长度XXXX 毕业设计说明书 第 47 页 共 51 页 (式WWwALd9.6)式中热传导面积WA冷却水道直径,10mm;wd527.41 102.363.14 10WWwALmmd所以冷却水管的总长度应大于 3mm。XXXX 毕业设计说明书 第 48 页 共 51 页1010 模具动作原理模具动作原理图 10.1 装配图主视图1-动模底板;

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号