目录

摘 要- 3 -

前 言- 4 -

1 塑件工艺分析- 5 -

1.1 塑件设计要求- 5 -

1.2 塑件生产批量要求- 5 -

1.3 塑件的成型要求- 5 -

1.4塑料的各种性能特征- 5 -

1.5 塑件参数确定- 7 -

1.6塑件的尺寸精度- 8 -

1.7塑件的结构与斜度- 9 -

2塑料种类与模具设计的关系- 10 -

3注射机的选择及参数校核- 11 -

3.1注射机的选择- 11 -

3.2最大注射量校核- 11 -

3.3 锁模力校核- 12 -

3.4 模具与注塑机安装部分相关尺寸校核- 12 -

3.5模具闭合高度校核- 12 -

3.6 开模行程校核- 13 -

4模具设计的有关计算- 14 -

5 模具结构设计- 16 -

5.1 注射模标准及模架选用- 16 -

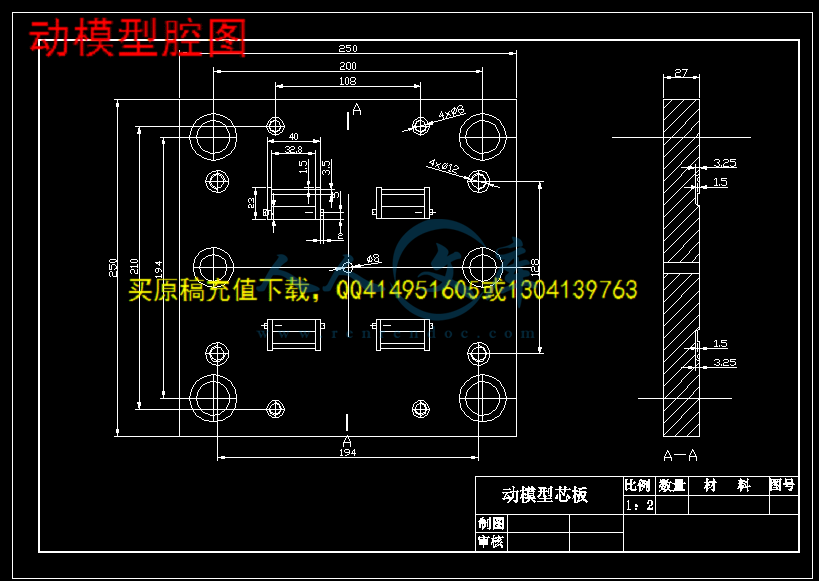

5.2 模架周界尺寸选择- 16 -

5.3制品成型位置及分型面的选择- 17 -

5.4 模具型腔数的确定,型腔的排列和流道布局- 17 -

5.5 主流道、主流道衬套及定位环的设计- 18 -

5.6分流道的形状及尺寸- 19 -

5.8浇口的形状及其位置选择- 21 -

5.9导向机构的设计- 22 -

5.10 推出机构的设计- 22 -

5.11拉料杆的形式选择- 23 -

6、模具冷却系统计算- 26 -

7 塑料注射模具总装技术要求- 29 -

7.1零件的技术要求- 29 -

7.2 总装技术要求- 29 -

结束语- 31 -

致 谢- 32 -

参 考 文 献- 33 -

摘 要

本设计主要是针对箱体上的锁扣进行设计,由于锁扣是塑料制品,所以选用塑料模具进行设计。

首先是对塑料的选材,经过比较,选择聚丙烯(PP)作为这次设计的原材料,接下来就是弄清塑料种类与模具设计的关系,根据塑料性能的不同,选择不同的设计类型。还要对塑件的尺寸进行计算,确定尺寸精度,然后进行注射机的选取。经查阅资料,选取XS——Z——60型卧式注射机,对注射机参数进行校核,各个参数都满足要求后就确定了注射机。计算出凸凹模的工作尺寸。最后就是模具结构的设计,根据计算出的尺寸和选取塑料的性能确定分型面、模具型腔数、分流道的布局、分流道尺寸的计算、形式的选择、冷料穴的设计、浇口的形式及位置、导向机构及推出机构的设计,模架的选择,注射机的选择等内容。

在设计过程中,为了更清楚的表达模具的内部结构,还要画出一些零件图形,此外我们还要画出它的装配图,使看起来更清晰。

关键词:模具 塑料 锁扣

前 言

俗话说:“没有规矩不成方圆”,世界上的许多东西都是从它们各具特色的“规矩”——模具中诞生出来的。看着形形色色的东西,我对生产它的模具产生了浓厚的兴趣,于是在大学报考时,我毫不犹豫的报了模具专业。经过三年的学习,我已掌握了冲压模具、塑料模具设计的基本技能。在学习期间,我们去洛阳一拖进行了参观实习,后又在兴华模具厂进行了为期六周的生产实习,现在,我对模具的生产和加工都有了一定的了解。

在我们即将毕业之即,我选择塑料模具做为我毕业设计的内容,因为它可以生产制品的数量非常之大,实属一种经济快捷的生产方式,塑料的质轻、比强度高、摩擦系数小、化学稳定性好、容易成型加工、可焊性好、与其他材料相嵌接等一系列优点,广泛的应用于日常生活。塑料注射成型工艺的最大特点是复制,能够复制出所需的任意数量的直接使用或者稍做处理即可使用的制品,是一种适宜大批量生产的工艺。在注射成型工艺中,涉及设备和原材料状况、制品设计、工艺条件等多种因素,模具是与这些因素密切相连的关键环节,模具结构的合理性和质量的好坏,直接影响到制品的质量以及整个工艺过程的效率和效益。所以这次设计我们不仅要考虑模具结构的合理性还要考虑塑料选材等诸多因素,这对我们三年的学习是一个总结,让我们把所学的东西综合的运用起来,同时也找到了我们学习中的不足之处。

纵观世界经济的发展,模具工业在经济繁荣和经济萧条时代都不可或缺。目前,世界模具市场仍供不应求。近几年世界模具市场总量一直为600——650亿美元左右,其中美国、日本、法国、瑞士等国一年出口模具约占本国模具总产量的三分之一。可见研究和发展模具技术,提高模具技术水平,对于促进国民经济的发展有着特别重要的意义。

近年来,随着计算机网络的高速发展,引发了一场通信技术革命,计算机技术 、自动化技术、网络通信技术这三者的有机结合给现代制造技术准备了技术条件和奠定了物质基础。现代模具制造能够利用CAD/CAP/CAPP/CAM技术和数控加工技术有效的对整个设计制造过程进行预测评估,迅速获得样品,同时节省大量的模具试制材料费用,减少模具返修率,缩短生产周期,大大降低了模具成本。在此期间,人们还针对新的技术环境进行深入探讨研究,提出各种新的组织管理理想。

可以断言,随着工业生产的迅速发展,模具工业在国民经济发展过程中将发挥越来越重要的作用。

1 塑件工艺分析

1.1 塑件设计要求

该产品用于各种箱体上,对箱体起到锁合的作用。该产品精度及表面粗糙度要求为一般精度,但在加工制造过程中要求各部分有一定的配合精度关系。

1.2 塑件生产批量要求

该产品为大批量生产,故设计的模具要有较高的注塑效率,浇注系统要能自动脱模,可采用侧浇口自动脱模结构。由于该塑件要求批量大,所以模具采用一模四腔、同模异腔结构,浇口形式采用侧浇口,由于塑件相对较小,所以可以采用一点进料,以利于充满型腔。可采用相对于塑件大的分流道,以达到同时充模的效果。

1.3 塑件的成型要求

化学性能稳定,宜于成形加工等,不容易产生损坏和断裂现象。塑件表面要求无飞边或缩孔现象。此外,塑件表观质量要求塑件完整,无气泡,无凹陷,尺寸稳定,不粘模,无熔接痕,表面无波纹等。

川公网安备: 51019002004831号

川公网安备: 51019002004831号