设计说明书中英文摘要

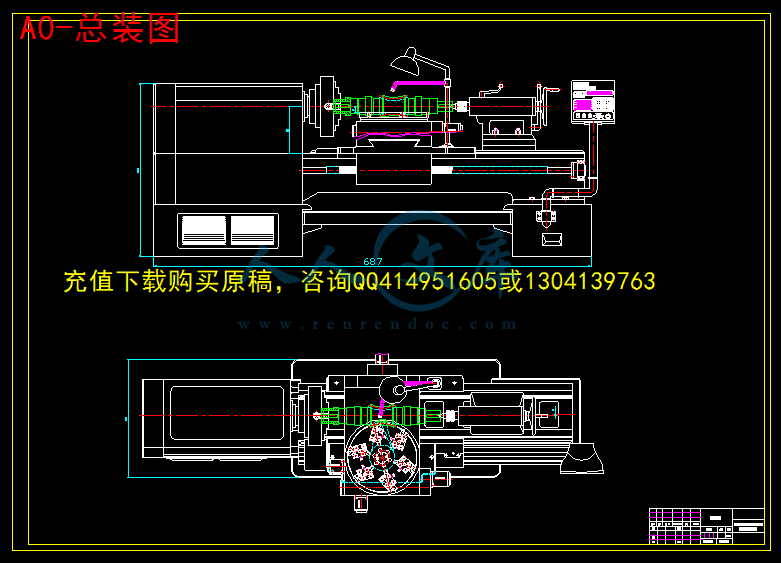

摘 要: 根据设计任务书的要求,本设计说明书针对球面蜗杆专用数控机床的加工及控制系统进行设计说明。主要内容包括三种球面蜗杆传动原理和加工特点,球面蜗杆专用数控机床的机械结构及控制系统的总体设计方案,进给系统的机械结构设计和数控系统的电路设计。

关键字: 球面蜗杆 数控系统 设计

Abstract: According to the requirement of the design,this design aims at the machining of Arc-worm numerical control machine and the control system. The main contents include the transmission theory and machining characteristic of three kinds of Arc-worm ,the blue print of the engine configuration of Arc-worm numerical control machine and control system, the design of the feed system’s transmission theory and the circuit design of numerical control system.

Key word: Arc-worm numerical control system design

目 录

设计说明书中英文摘要

第一章 弧面蜗杆蜗轮的特点 …………………………………………… 1

1-1 蜗杆蜗轮的形成、类型及其结构………………………………… 1

1-2 蜗杆传动的特点及其应用………………………………………… 3

1-3 弧面蜗杆的加工…………………………………………………… 4

1-4 弧面蜗轮的加工…………………………………………………… 5

第二章 弧面蜗杆数控专用机床总体结构方案设计…………………… 12

2-1 加工机床运动的基本要求………………………………………… 12

2-2 弧面蜗杆数控专用机床总体方案………………………………… 13

2-3 专用球面蜗杆数控车床的基本结构……………………………… 14

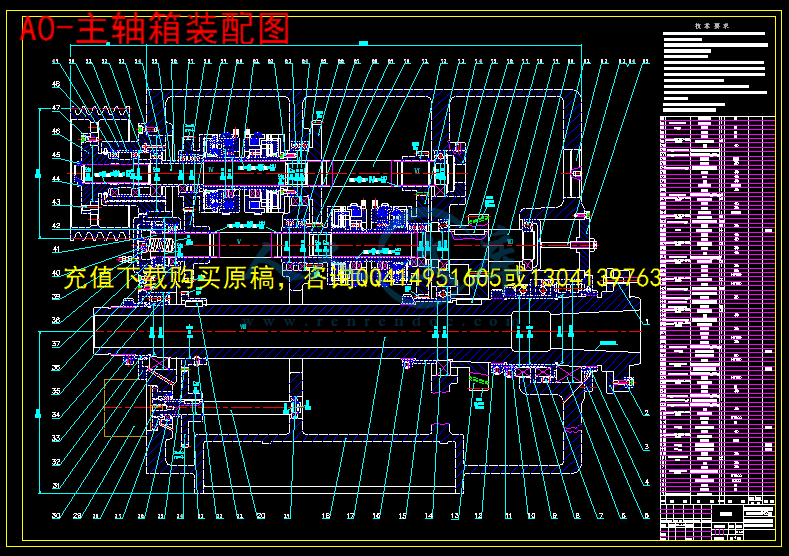

第三章 弧面蜗杆数控专用机床的主传动系统设计…………………… 15

3-1 传动结构式和结构选择…………………………………………… 15

(1)主传动的确定,和公比Ф的确定……………………15

(2)确定变速组和传动副数目………………………………………15

(3)确定传动顺序方案………………………………………………16

3-2 传动方案的拟订……………………………………………………18

3-3 齿轮传动部分的设计………………………………………………19

3-4 轴的设计计算………………………………………………………25

(1)轴Ⅱ的设计计算…………………………………………………25

(2)轴Ⅶ的设计计算…………………………………………………26

(3)主轴的设计计算…………………………………………………32

第四章 弧面蜗杆数控专用机床的进给系统设计……………………… 32

5-1 进给系统传动方案拟订……………………………………………32

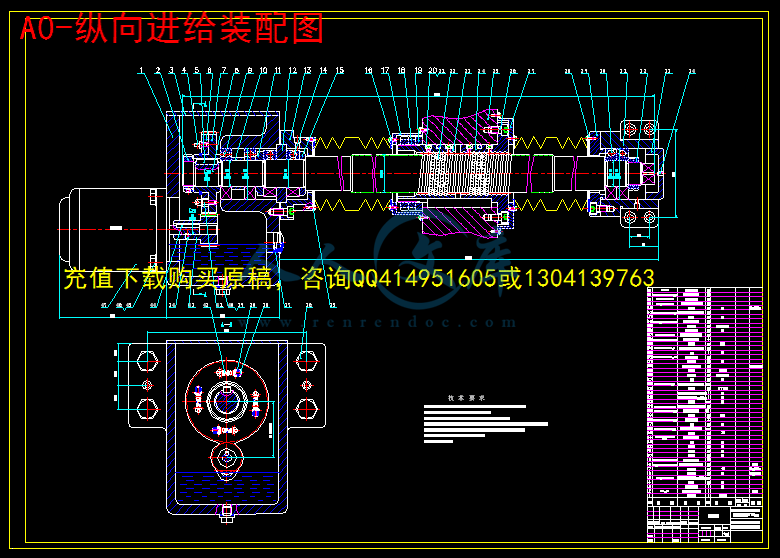

5-2 纵向进给系统的设计计算…………………………………………33

(1) 纵向进给系统的设计…………………………………………33

(2) 纵向进给系统的设计计算……………………………………33

5-3 横向进给系统的设计计算…………………………………………39

5-4 齿轮传动间隙的消除………………………………………………46

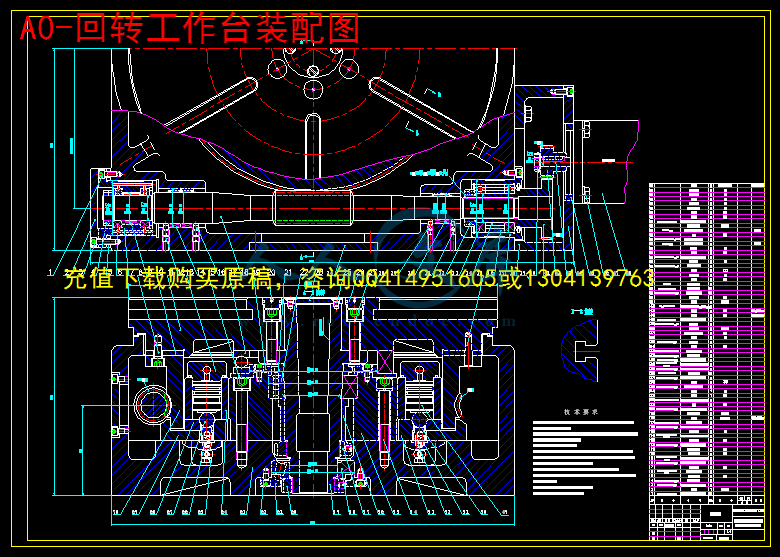

第五章 弧面蜗杆数控专用机床回转工作台设计……………………… 52

第六章 弧面蜗杆数控专用机床控制系统总体方案拟定……………… 54

第七章 润滑油的选用…………………………………………………… 54

结 束 语

前 言

机床作为工作母机和维修工具,早已成为各个工业领域不可或缺的必要装备。数控机床的产生与发展,更是制造高质量、高效率、高一致性产品的有力保障。随着人类社会的飞速发展与进步,各种新材料、新技术、新工艺、新结构、新配件不断涌现,各个领域不断提出新的要求,这一切都使得机床的结构、性能千变万化。计算机技术的高速发展又使得机床数控系统正在以更短的周期更新。面对如此的形势,机床制造者在不断努力跟踪时代的步伐,机床的使用者、维修者也要努力跟上。为使读者及时了解球面蜗杆专用数控机床及控制系统的技术与知识,加深球面蜗杆专用数控机床及控制系统使用与维修理念上的认识,编辑了此设计说明书,力图对读者有所帮助。

本设计说明书以大量图例来说明球面蜗杆专用数控机床及控制系统设计的思路。设计中得到颜竟成教授的悉心指导,在此向他表示诚挚的感谢。由于编者的水平和经验有限,加之设计时间较短、资料收集较困难,说明书中难免有缺点和错误,在此恳请读者谅解,并衷心希望广大读者提出批评意见,使本设计说明书能有所改进。

川公网安备: 51019002004831号

川公网安备: 51019002004831号