目 录

一、 前言……………………………………………1

二、设计任务及组合机床介绍

1、加工内容及要求……………………………………… 2

2、工作循环……………………………………………… 2

3、夹具设计方案………………………………………… 2

4、确定切削用量及刀具………………………………… 2

5、确定切削力扭矩、功率及刀具耐用度……………… 3

6、初定主轴直径………………………………………… 4

7、主轴箱所需动力……………………………………… 5

三、组合机床总体设计…………………………………… 6

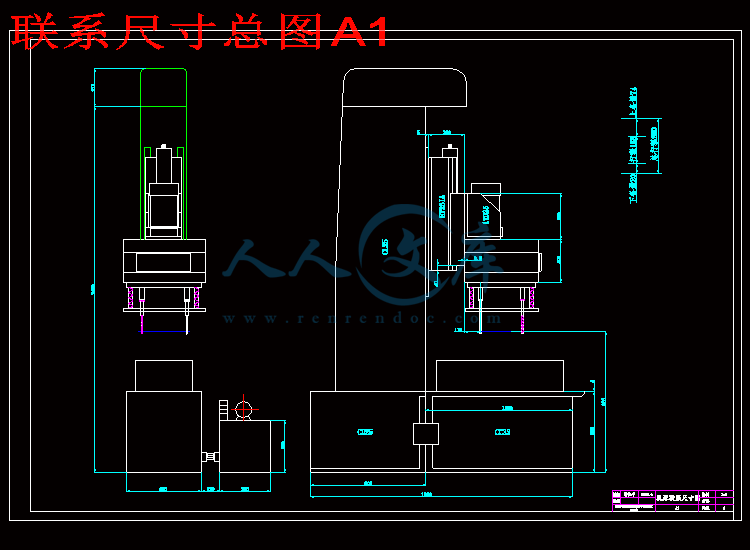

Ⅰ、三图一卡设计………………………………………… 6

Ⅱ、主轴箱轮廓尺寸……………………………………… 9

Ⅲ、传动装置润滑………………………………………… 10

Ⅳ、机床技术特性………………………………………… 10

Ⅴ、计算生产率…………………………………………… 10

四、组合机床主轴箱设计………………………………… 12

1、原始依据图……………………………………………… 12

2、主轴结构形式及动力计算……………………………… 13

3、传动方案。………………………………………………14

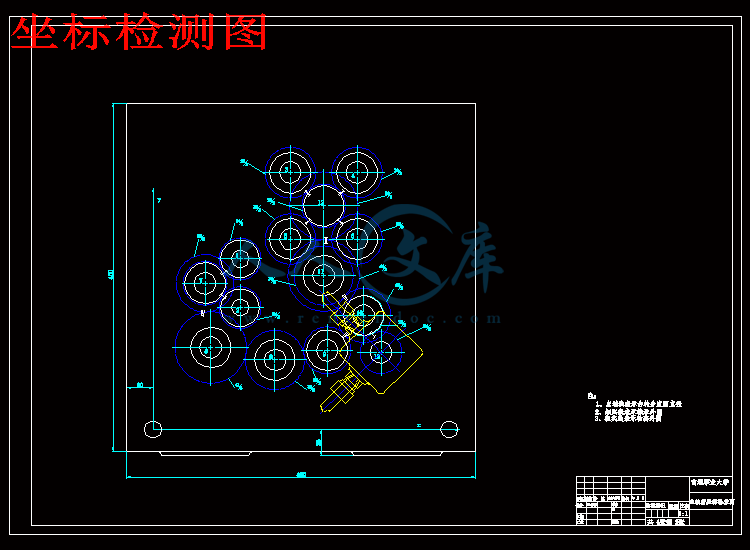

4、主轴箱的坐标计算………………………………………19

5、主轴箱的润滑及手柄轴位置……………………………20

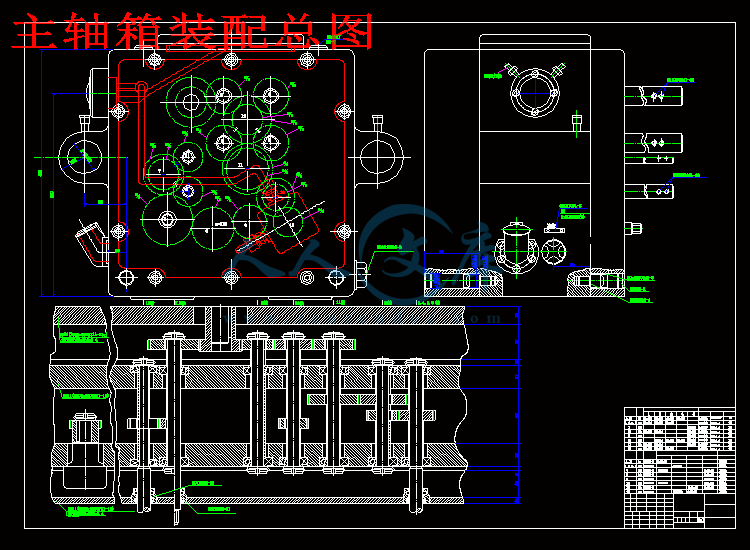

6、绘制装配图主轴箱………………………………………21

五、总结…………………………………………………… 30

六、参考资料……………………………………………… 31

前 言

毕业设计是完成工程技术人员基本训练的最后一个重要环节,目的是培养学生综合运用所学专业和基础知识、独立解决本专业一般工程技术问题的能力。在设计方案的选定、设计资料的收集、手册和国家标准、规范的运用,设计方案的应用、零件图及总装图的绘制等方面有一定较全面的锻炼,并使每个学生树立起正确的设计思路和良好的工作风。

一个零件的同一面上,往往有多个孔,如果在普通机床上加工。通常要一个一个孔的钻,生产率低下,同时,各加工孔的形状和它的位置公差以及尺寸精度都难以保证,工人劳动强度大。特别是大批大量生产的工艺,更是大大地增加了生产周期,而且成本也很高。

为了克服多孔零件普通机床加工不利的一面,行之有效的方案就是在普通机床的主轴上装上多头轴,但是对于大型箱体零件,采用变种方案也不行,而采用组合钻床才是最佳方案。

组合机床是按系列化、标准化设计的通用部件与按被加工零件的形状及加工工艺要设计的专用部件所组成的专用机床。

二 设计任务及组合机床介绍

1、加工内容及要求

要求设计一台组合钻床,加工175-Ⅱ型柴油机一面上的六个孔(详见加工工序图)。被加零件其材料为HT200,硬度HB170-220。毛坯为铸件机械性能GB5675-85中有关于HB200的规定,年产量为5万件/年。

川公网安备: 51019002004831号

川公网安备: 51019002004831号