目录

摘要Ⅰ

AbstractⅡ

第1章 绪论1

1.1 大型矿用电动轮自卸车的现状及发展1

1.2 现代液压技术的发展2

1.3 大型矿用自卸车用静液压驱动的可行性与优越性3

1.4 本设计的任务和目标4

第2章 主要技术参数及对液压系统的要求5

2.1 主要技术参数5

2.2 主机对液压系统的要求5

第3章 静液压驱动系统的设计6

3.1 车辆行走机构对液压传动系统的要求6

3.2 液压驱动系统的型式6

3.2.1 容积调速系统6

3.2.2 功率分流液压调速系统7

3.3 行走驱动系统性能的主要参数7

3.4 静液压驱动系统方案的确定8

3.4.1 液压驱动系统的型式8

3.4.2 液压驱动系统传动方案12

3.5 液压传动系统的设计计算12

3.5.1 确定液压系统的工作压力13

3.5.2 液压传动参数及性能的计算13

3.5.3 辅助装置21

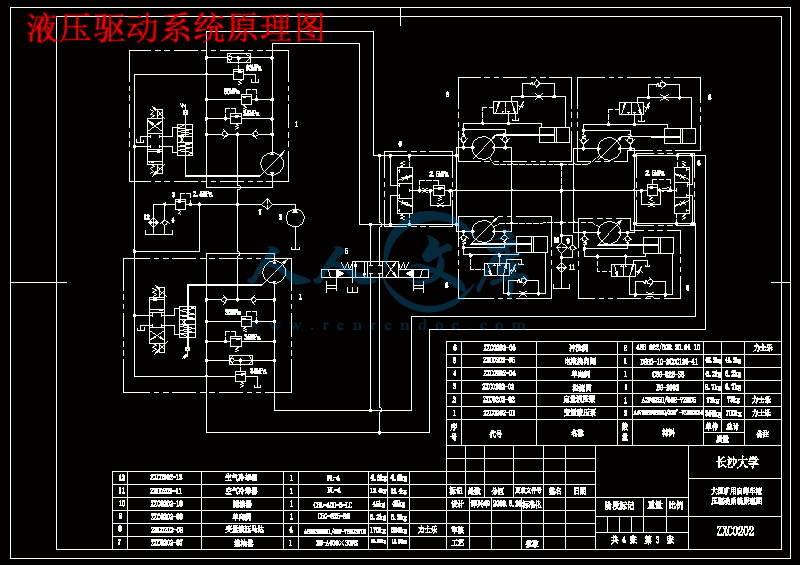

3.6 拟定驱动液压系统工作原理图23

3.7 液压元件的选择和设计25

第4章 液压转向系统的设计27

4.1 转向系统的基本要求27

4.2 转向方式及转向随动系统方框图27

4.2.1 轮式车辆转向方式27

4.2.2 转向随动系统方框图28

4.3 液压转向系统方案的选择28

4.4 液压转向系统设计计算29

4.4.1 转向阻力矩的计算29

4.4.2 转向油缸参数的确定30

4.4.3 转向器参数的确定32

4.4.4 油泵参数的确定33

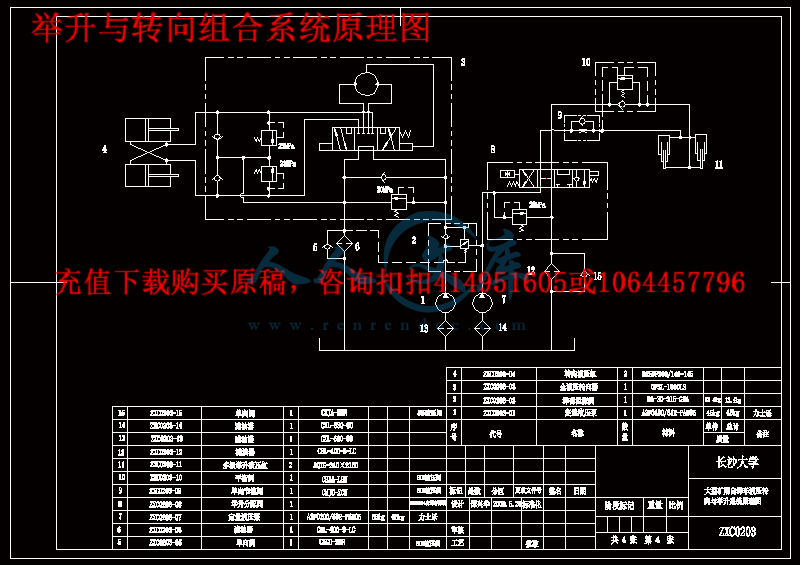

4.5 拟定液压转向系统工作原理图33

第5章 液压举倾系统的设计35

5.1 概述35

5.2 举倾系统的限速措施35

5.3 液压举倾系统的设计计算36

5.3.1 倾卸油缸行程及内径的计算37

5.3.2 倾卸油缸容积及油泵的计算39

5.4 拟定液压举倾系统工作原理图39

第6章 制动性能分析41

6.1 制动力矩和制动力41

6.1.1 前轮制动力矩和制动力41

6.1.2 后轮制动力矩和制动力42

6.2 前后轮附着力及滚动阻力42

6.3 制动加速度和制动距离43

第7章 系统总成45

7.1 液压转向系统和举升系统的组合45

7.1.1 系统的组合45

7.1.2 举升转向组合系统元件的选择47

7.2 大型矿用自卸车静液压传动系统的总成47

7.3 静液压传动系统动力来源传动装置的选择50

第8章 液压系统性能验算51

8.1 液压系统压力损失51

8.2 液压系统的发热温升52

8.2.1 液压系统的发热功率52

8.2.2 液压系统的散热功率53

8.3 液压系统冲击压力54

结论57

致谢58

参考文献59

附录60

摘要

大型矿用自卸车是现代矿山企业重要的运输工具之一,目前普遍使用的是大型电动轮自卸车,已暴露出其体积庞大、重量大、故障率高等缺点。由于静液压传动具有工作平稳、冲击小、重量轻、无级调速及调速范围大、易于实现自动化、在恶劣工作条件下相对电传动性能更可靠等优点,近年来发展迅速,已受到车辆传动领域的广泛重视。在分析了矿用电动轮自卸车电动轮传动型式、工作条件及负载变化后,参考由湘潭电机集团有限公司生产的108t电动轮自卸车,结合静液压传动的优点,设计了大型矿用自卸车的静液压传动系统,驱动是由四个液压马达输出扭矩驱动车辆的四轮驱动型式,采用双泵供油的闭式变量系统;鉴于转向和举倾不同时发生,在设计中采用举倾时双泵合流的供油方式,从而充分利用了发动机功率,减少了能量损耗;同时还对大型矿用自卸车的制动性能进行了分析,能够满足其制动要求。

关键词:矿用自卸车;电动轮自卸车;静液压传动

Abstract

The heavy duty mineral Self-Dumping Truck is one of the important transport means in modern mine enterprise. The heavy duty Electric - Wheeled Self - Dumping Truck is widespread at present. But it has huge size, heavy weight, high failure and so on. Because the hydrostatic transmission device works steadily and is easily to realize the automation and is of small impact, light weight, large variable speed range and enabled to step-less speed and under the bad working conditions, the hydrostatic transmission device is of more reliable performance than electrical transmission device. It develops rapidly in recent years. It has been valued by more and more people in vehicle transmission. By analyzing the Electric-wheel drive forms, working conditions and variation of load of the mineral Electric - Wheeled Self-Dumping Truck, this paper designs the hydrostatic driving system of the heavy duty mineral Self-Dumping Truck using hydrostatic merits, refer to the 108t Electric-Wheeled self - Dumping Truck which produced by the Xiangtan Electric Manufacturing Corporation LTD. The Truck is four-wheel-drive vehicle type. There are four hydraulic motors output torque to drive vehicle. The hydraulic system which supplied flow and pressure by double-pumps is closed variable system. Due to the turning and dumping occur at different time, two pumps merge their flow to supply system when dumping. This means makes full use of engine power and reduces energy loss. Braking performance of the heavy duty mineral Self-Dumping Truck is also analyzed in this paper and it is meet the requirements of its braking.

Keywords: The mineral Self-Dumping Truck, The Electric - Wheeled Self - Dumping Truck, Hydrostatic transmission

第1章 绪论

1.1 大型矿用电动轮自卸车的现状及发展

自1963年由美国Unit-Rig公司G.E公司合作研制出世界上第一台装载质量问77t矿用电动轮自卸车以来,经过多年的不断完善和大量新技术、新材料、新工艺的采用,重型矿用电动轮自卸车作为汽车中的新品种已发展成熟,已经有108t、154t、170t、280t等多个系列。它是目前过内外大型露天矿普通采用的高效运输设备,已占有大份额市场。国内矿用电动轮自卸车在我国大型露天矿山的使用始于70年代中期,使用单位主要分布在煤炭、冶金等行业,其装载质量主要为108t和154t两种。国外生产重型矿用自卸车的主要厂家有:小松矿用设备公司、尤克里德-日产公司、卡特彼勒、利勃海尔公司等,其共同特点是:车型全系列、部件专业化、有完整的配套体系。我国重型矿用电动轮自卸车的生产厂商主要有三家:湘潭电机厂、本溪重型汽车厂和常州冶金机械厂。湘潭电机厂生产的自卸车经过不断改进和完善,吸收国外技术的基础上已经形成了几个系列,辽宁本溪重型汽车厂由于多种原因现已停产,江苏常州冶金机械厂主要与美国Unit-Rig公司合作生产Mark-36型154t矿用电动轮自卸车。

目前重型矿用电动轮自卸车驱动的传动方式都是采用交-直流传动,由柴油机带动发电机发出三相中频交流电,经外部整流装置整流变成直流电后输往汽车后桥两侧的直流牵引电机,以驱动汽车行驶。举升和转向采用液压系统,有两种形式:常流式和常压式,转向系统均采用动力转向,举升系统才采用侧置式双缸三级双作用油缸外置于车架两侧。电传动系统是由发电机、牵引电机、和电控制三大部分组成,其主要满足恒功控制的要求。驱动形式通常都采用4×2后轴驱动。

川公网安备: 51019002004831号

川公网安备: 51019002004831号