350中轧线材轧机设计

350中轧线材轧机设计【优秀机械设备而全套课程毕业设计含6张CAD图纸】

【带外文翻译】【54页@正文9300字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

上下齿轴( A2 ).dwg

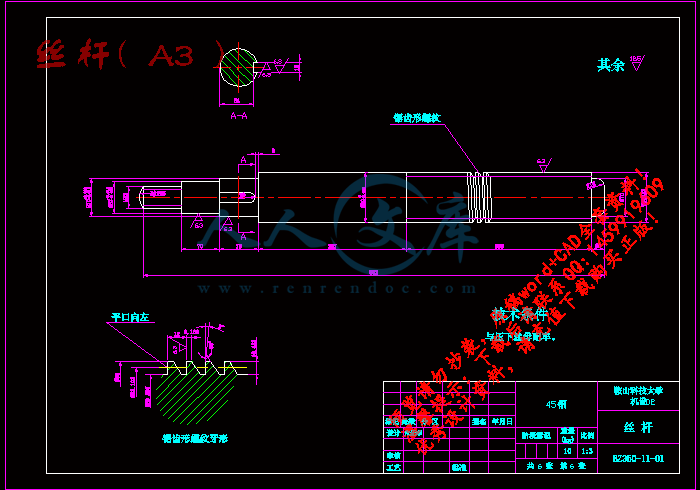

丝杆( A3 ).dwg

中英文翻译.doc

总图(1.25 A0).dwg

摘要和目录.doc

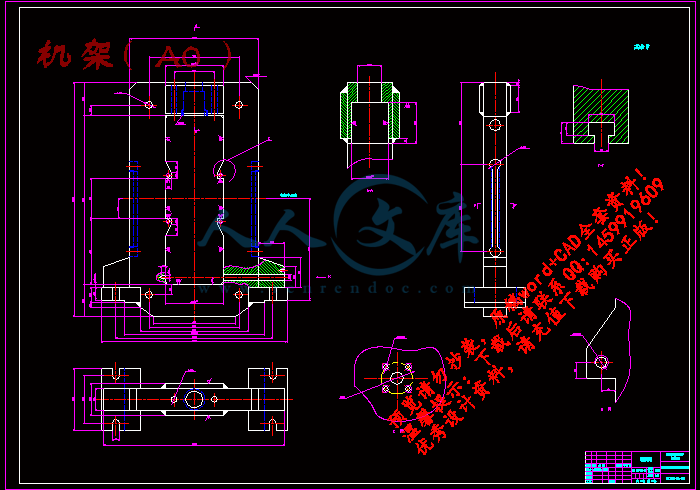

机架( A0 ).dwg

设计文档

说明书.doc

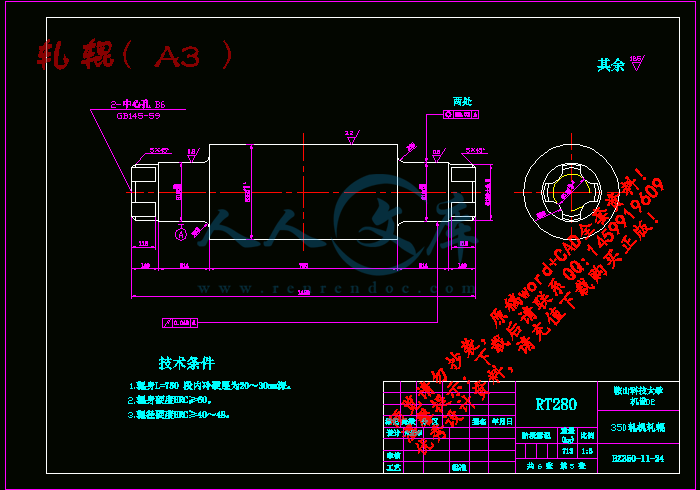

轧辊( A3 ).dwg

部件图( A0 ).dwg

350中轧线材轧机设计

摘要

线材的用途很广,在国民经济中有着大量的应用。中轧线材轧机是将粗轧钢坯进一步轧制,为精轧线材轧机轧制各种规格的成品线材提供原料。

中轧线材轧机在线材生产中起着非常重要的作用,为精轧线材轧机的进一步轧制创造条件。

本设计按照给定的压下规程和轧制速度计算轧制力和轧制力矩,选择主电机容量。对主要零件进行了强度计算,并对该轧机的经济效益进行了评价。该轧机采用三辊轧制。轴承采用胶木瓦材料。结构采用闭式机架。传动轴采用了梅花连接轴,便于换辊,拆卸方便。

在设计中将压上机构改成调整楔块和调整丝杆,解决了压上装置的封闭问题;取消了H形架,由2根撑杆和一个中辊上瓦座代替,消除了H形架变形断裂事故,保证了轧制生产的稳定性。

该轧机适合被中小型线材厂采用,它可以满足品种繁多的产品需要,而且比线材连轧机组投资少,见效快,更灵活。

关键词:线材,中轧轧机,闭试机架

The Design of 350 Middle Rolling Wire Stock Mill

Abstract

The use of wire stock is very wide in country economy. Middle rolling wire stock mill is make rough rolling billet steel more roll,providing with raw material for fine rolling to gain various standard finish product wire stock.

Middle rolling wire stock roll play a great role in production of wire stock,and create a favorable condition for futher roll of fine rolling wire stock mill.

This paper computes draught pressure and roll torque and chooses main electric engine volume in term of the given presse rules and roll velocity. it also computes the strength of main parts and evaluates the economy benefit of roll. The roll adopts three roller to roll. Mechanical bearing adopts bakelite watt material. Structure adopts closing mode framework. Drive shaft adopts wobbler spindle to make replace more convenience .

In the course of design, put the press up device modify to adjust wedge block and adjust lead screw, solving the problem of closing of press up device; use two roots bar stay and one middle roll watt bed instead of H mode frame, avoiding the accident distortion and fracture of H mode frame resulted in, ensuring the safty of roll product.

This mill adapt to middle or miniature wire stock factory, it may meet various products ’need,and invest fewer, act rapidly, agility than wire stock tandem mill.

Key words:wire stock, middle rolling mill, closing mode framework

目录

1 绪论1

1.1 选择的背景和目的1

1.2 线材轧机在我国内部的发展趋势2

1.2.1 线材车间轧机布置的改进2

1.2.2 采用无扭精轧机组,发展现代化车间2

1.2.3采用恒方微张力轧制3

1.2.4对传动系统的改进方向3

1.2.5控制冷却和性能控制3

1.3 中轧线材轧机的研究方法和内容4

1.3.1 线材生产车间的平面布置和中轧机的作用4

1.3.2 线材车间生产工艺5

1.3.3 中轧线材轧机的研究内容和方法5

2 方案的选择与评价6

2.1 方案的选择6

2.2 方案评述6

3 主电机容量的选择8

3.1 轧制力的计算8

3.1.1 轧辊主要尺寸的确定8

3.1.2 轧制规程9

3.1.3 轧制力的计算11

3.2 电机轴上力矩的计算21

3.3 电机容量的选择25

4 主要零件的强度计算29

4.1轧辊的强度计算29

4.2 轧辊轴承的验算33

5 减速器齿轮的设计计算36

5.1 减速器的速比分配36

5.2 减速器齿轮的计算36

6 润滑方法的选择44

6.1 轧辊轴承的润滑44

6.2 人字齿轮座及其支撑轴承的润滑44

7 试车方法和对控制系统的要求45

7.1 试车要求45

7.2 对控制系统的要求45

8 设备可靠性与经济评价46

8.1 机械设备的有效度46

8.2 投资回收期46

结论48

致谢49

参考文献50

附录51

1 绪论

1.1 选择的背景和目的

线材的用途很广,在国民经济各部分中都有着大量的应用。除了建筑等还可以作为其它加大工车间的原料,如拔丝车间、钢绳车间、钢丝网车间和螺丝车间等都有应用。线材生产的特点是轧制断面小、长度长的螺纹钢,最小断面为∮0.5毫米线材。线材轧制是将120×120毫米断面轧成33×33毫米的断面是粗轧阶段,从33×33毫米断面轧成17×17毫米断面一般称为中轧,继续将断面变小到∮10毫米以下称为精轧。轧制过程中轧件散热快、温变快、特别是头尾变黑,使得轧制困难。因此,控制轧制过程中的温度是最重要的。

随着盘重的增加,轧件的长度加大,表面散热加大,由于轧制时间长,造成轧制沿长产生不同温度,造成轧件尺寸波动大,影响轧件的机械性能。沿长度波动很大。这样就给调整工作带来更大困难。更容易出现耳子。在轧制过程盘重大的轧件轧制道次多,温降也大,温度变化是线材轧机非常重要的因素。一般为提高生产率、提高产品质量,都采用钢坯一次轧制,一次加热成材。在断面小道次多的情况下只有采用高速轧制才可以解决温降的大问题。

线材轧机轧制道次多,轧机的布置就多。为保证温度,只有采用高的线速度轧制才能解决温度降的问题。由于高速轧制的发展,轧机在轧制过程中易产生冲击,给线材生产又带来安全问题,所以要孔型和前后导卫配置合理采用耐磨材料防止快速磨损。线材生产由横列式向连续式发展。而且采用自动化、高速化。由于轧制速度快,轧后冷却需要配合发展不同工艺的冷却方法,使线材质量有了很大的提高。随着原料、加热、轧制和精整工序新技术的采用,使线材产品满足国民经济快速发展的线材需求量。

为了提高生产率,采用钢坯一火成材,即加热一次轧制成线材产品。线材轧机合为粗轧、中轧和精轧三个机组。为保证线材的性能和表面质量以及内部晶粒组织,要求轧机进行改造更新,采用新技术改变轧制工艺。近年来采用的高速轧制,出现了无扭轧制的新型轧机。

这次设计选择中轧线材轧机设计。中轧轧机可采用二重式或复二重式布置。轧机采用三辊轧机。在我国不少中小型线材厂采用,它可以满足品种繁多产品的需要,而且投资少见效快。又比较灵活,仍在采用的一种轧机。350中轧线材轧机孔型采用椭圆—方孔型,轧辊采用冷硬铸铁,采用“拉而不紧”的围盘、最大轧制速度为3.5米/秒。通过三辊轧机设计,提高单体机械设备的设计能力。同时也了解该轧机在线材轧机组的地位和作用,培养设计的综合能力。

参考文献

[1]邹家祥. 轧钢机械[M]. 北京:冶金工业出版社,2005.

[2]吕广庶,张远明. 工程材料及成形技术基础[M]. 北京:高等教育出版社,2001.

[3]张金兰,夏长发. 中小型电机选型手册[M]. 北京:机械工业出版社,1989.

[4]刘宝珩. 轧钢机械设计[M]. 北京:冶金工业出版社,1984.

[5]成大先. 机械设计手册[M]. 北京:化学工业出版社,2002.

[6]龚溎义. 机械设计课程设计指导书[M]. 北京:高等教育出版社,2004.

[7]濮良鬼,纪名刚. 机械设计[M]. 北京:高等教育出版社,2004.

[8]孙家骥. 矿冶机械维修工程学[M]. 北京:冶金工业出版社,1994.

[9]陈锡璞. 工程经济[M]. 北京:机械工业出版社,1994.

[10]JIANG. Zhi-qiang,FENG Xi-lan. International Journal of Plant Engineering and Management[J]. China:Chinese Publishing House,2004.

川公网安备: 51019002004831号

川公网安备: 51019002004831号