摘 要

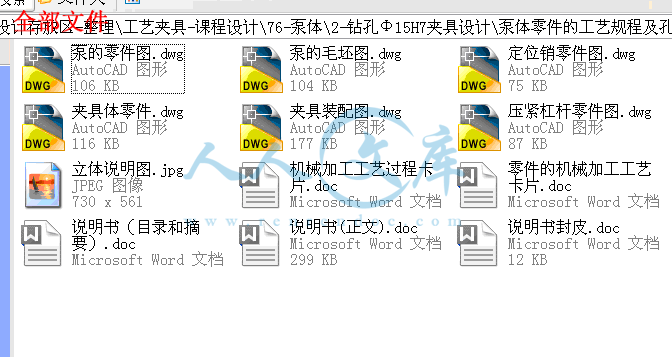

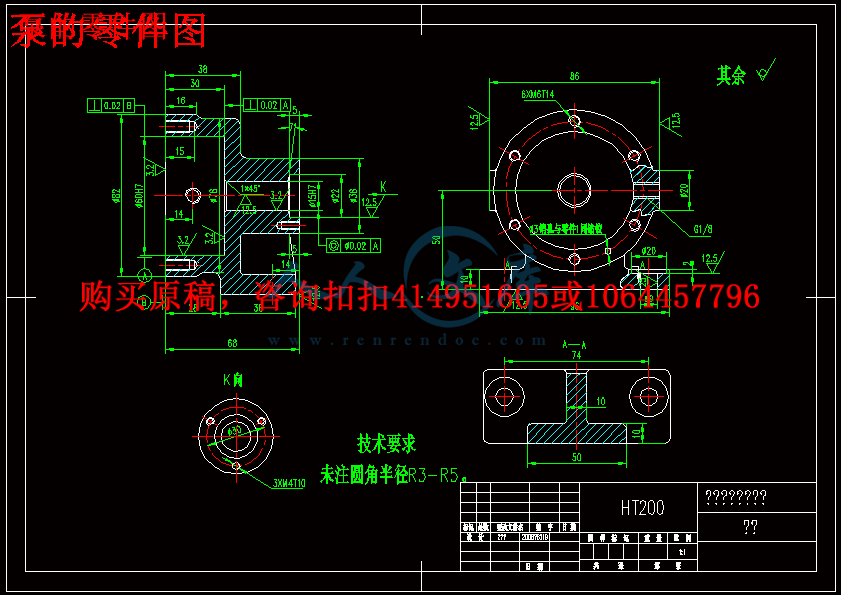

设计内容为设计泵体零件的机械加工工艺规程及工艺装备,并绘制出泵体零件图、毛坯图、夹具体零件图和夹具装配图,填写机械加工工艺过程综合卡片和编制所设计夹具对应的那道工序的机械及啊工工艺卡片,并编制课程设计说明书。

设计意义:通过本次的课程设计,我将所书本上所学的理论只是与生产实践相结合,在这个过程中我独立地分析和解决了零件机械制造的工艺和工序安排的问题,设计了钻床床专用夹具这工艺装备,解决了泵体上孔φ15H7的加工问题。这次设计为今后的毕业设计及对未来将从事的工作进行了一次适应性训练,从而打下了良好的基础。

Abstract

Design contents for design pump body spare parts of the machine process craft regulations and craft material, and draw pump body spare parts diagram, semi-finished product diagram, the tongs body spare parts diagram and tongs assemble diagram, fill in a machine to process craft process comprehensive card with draw up the tongs design rightness should of the machine of that work preface and work craft card, and draw up a course design manual.

through the course of this time design, I the theories learn on book just with produce practice combine together, in this process I independently analysis reached agreement definitely a spare parts machine manufacturing of the problem of craft and work preface arrangement, design drill the bed bed appropriation tongs this craft material, solved pump body the problem is up the process of the bore φ 15 H7.This time design is aftertime of graduation design and to oneself future will be engaged in of work carried on an adaptability train, thus dozen bottom good foundation.

目 录

序言………………………………………………………………1

1 零件的工艺分析及生产类型的确定 …………………………2

1.1零件的工艺分析……………………………………………2

1.2零件的生产类型……………………………………………2

2 选择毛坯,确定毛坯尺寸,设计毛坯图 ……………………3

2.1选择毛坯……………………………………………………3

2.2确定机械加工余量…………………………………………3

2.3确定毛坯尺寸………………………………………………3

2.4设计毛坯……………………………………………………3

3 选择加工方法,制定工艺路线 ………………………………4

3.1定位基准的选择……………………………………………4

3.2零件表面加工方法的选择…………………………………4

3.3制定工艺路线………………………………………………5

4 工序设计 ………………………………………………………6

4.1选择加工设备与工艺装备…………………………………6

4.2确定工序尺寸(工序6) …………………………………6

5 确定切削用量及基本时间(工序6)…………………………7

5.1切削用量的计算……………………………………………7

5.2基本时间tm的计算…………………………………………7

5.3 辅助时间的计算 ………………………………………8

5.4 其它时间的计算 …………………………………………8

5.5 单件时间的计算 ………………………………………8

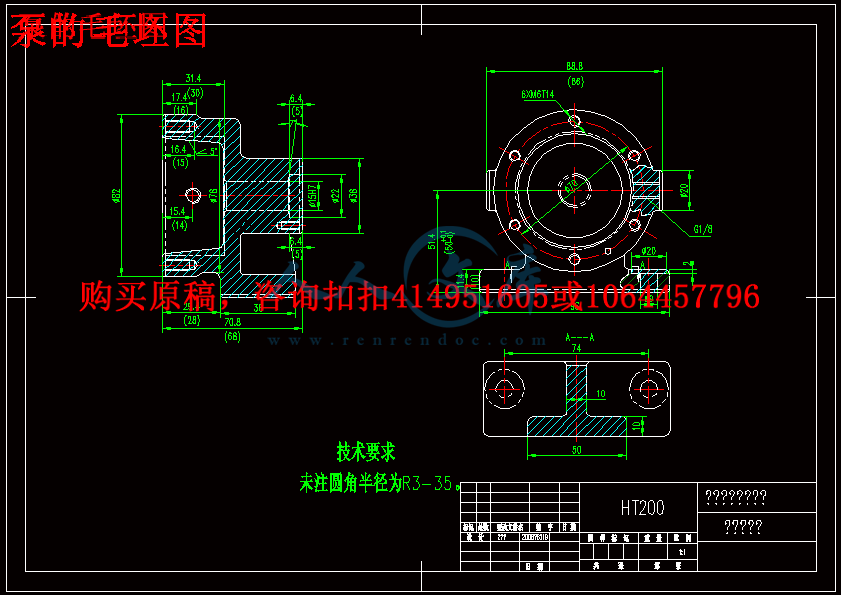

6 夹具设计………………………………………………………10

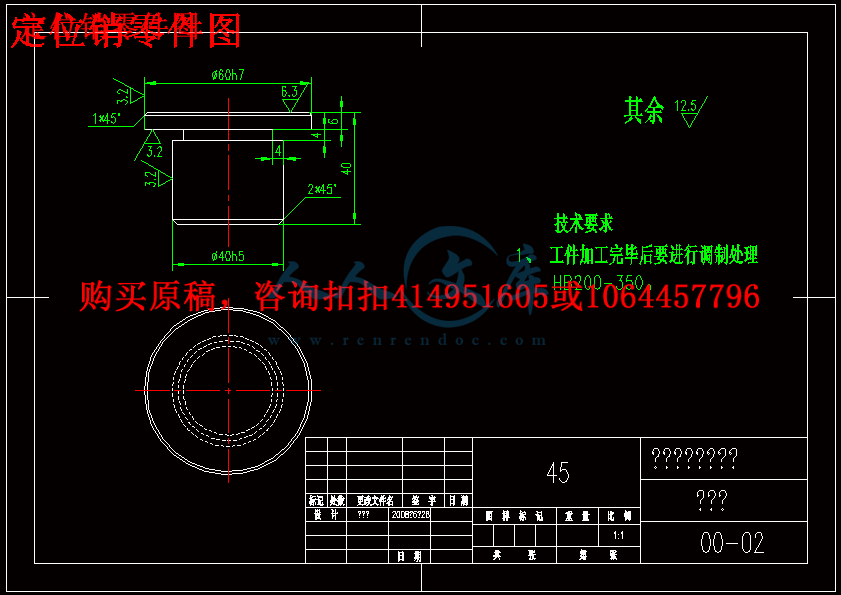

6.1定位方案 …………………………………………………10

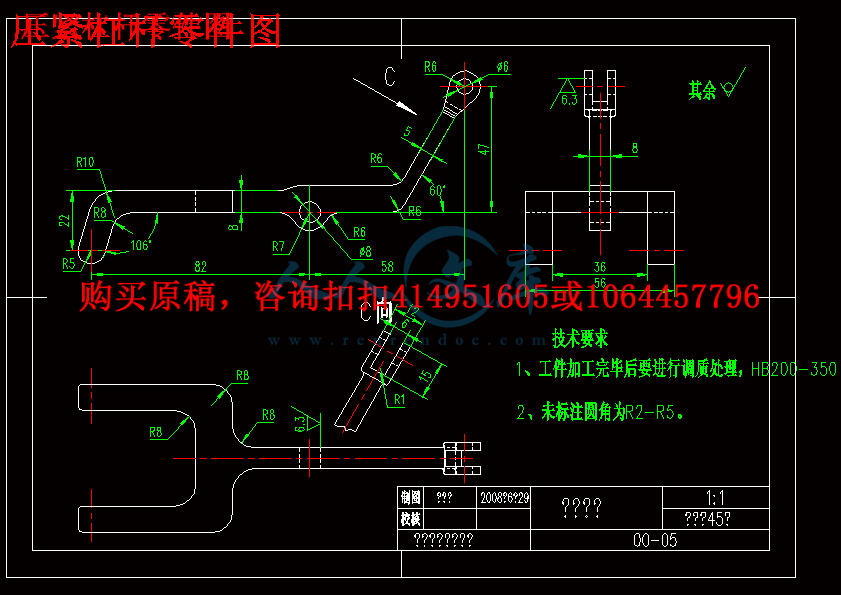

6.2夹紧机构 …………………………………………………10

6.3导向装置 …………………………………………………10

6.4夹具与机床连接元件 ……………………………………11

6.5夹具体 ……………………………………………………11

7 设计体会………………………………………………………12

8 参考文献………………………………………………………13

序言

机械制造技术基础课程设计是在学完了机械制造技术机车和大部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。这次设计使我们能综合运用机械制造技术基础中的理论知识,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的毕业设计及未来从事的工作打下了良好的基础。

由于所学的知识所限,考虑的不够全面,设计中还有许多不足之处,希望各位老师多加指教,提出您宝贵的建议。

1零件的工艺分析及生产类型的确定

1.1零件的工艺分析

通过对该零件图的重新绘制,知原图样的视图正确、完整,尺寸、公差及技术要求齐全。该零件需要加工的表面均需切削加工,各表面的加工精度和表面粗糙度都不难获得。以下是泵体需要加工的表面以及加工表面之间的位置要求和粗糙度。

1.泵体底面的粗糙度为12.5μm;左端面粗糙度为3.2μm;右端面粗糙度为12.5μm;两侧的凸台表面粗超度Ra12.5μm;底面两个φ9的通孔粗超度为25μm,底面两个φ20深度为2mm的孔粗超度为12.5μm。

2.孔φ60H7,粗糙度为63.2μm,对于左端面的垂直度为0.02;

3.孔φ15H7,粗糙度为3.2μm,对于φ60H7的同轴度为0.02。

根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的表面,上述各表面的技术要求采用常规加工工艺均可以保证。

川公网安备: 51019002004831号

川公网安备: 51019002004831号