资源目录

压缩包内文档预览:(预览前20页/共25页)

编号:6094851

类型:共享资源

大小:15.08MB

格式:ZIP

上传时间:2017-11-15

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

30

积分

- 关 键 词:

-

积木

玩具

塑料

模具设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

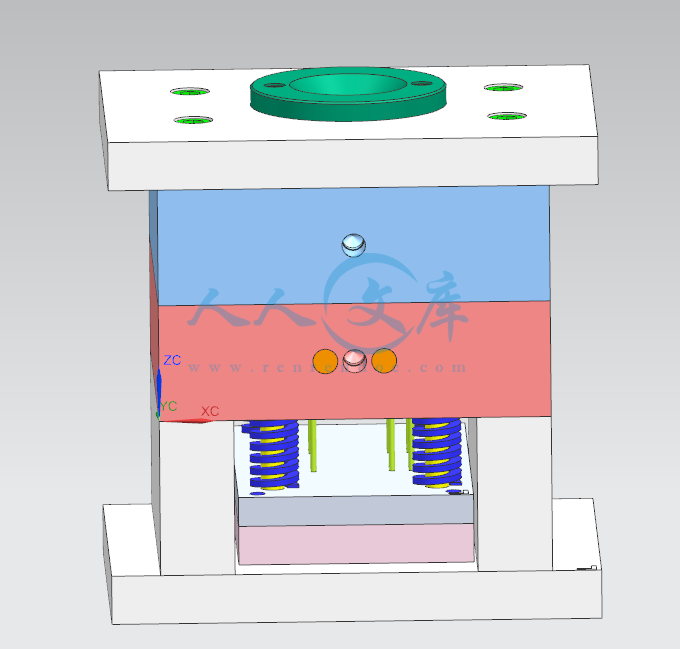

包含有CAD图纸和说明书,咨询Q 197216396摘 要本篇论文是关于塑料积木玩具的设计,主要内容包括塑件材料的分析,结构的工艺分析,分型面的设计,型腔型芯的设计,模架的选择,注塑机的选择及校核,浇注系统的设计,推出机构的设计和冷却系统的布置。在正确分析塑件材料和结构工艺之后,我们使用AutoCAD、UG9.0、Moldflow等电脑辅助软件对注塑件进行分析和模具的设计。注塑件的模具设计,根据其自由精度,设计和计算注塑模具的成型零件,浇注系统,推出机构,和冷却系统等等。关键词:分型面;型芯型腔;浇注系统;推出机构目 录前 言11 产品分析21.1 注塑件分析21.1.1外形尺寸21.1.2 脱模斜度21.2 材料分析22 模具模架结构方案的确定42.1 分型面的选择42.2 确定型腔数量及布局42.3 型腔模板计算52.4 模架的选择53 选择注塑设备63.1 注塑件的质量体积计算63.2 注射机的选择63.2.1凝料的初步估算63.2.2 选择注射机63.2.2 注射机相关参数的校核64 浇注系统的设计84.1 浇口的设计84.2 主流道设计84.3 分流道设计95 成型零件的设计105.1 成型零件的结构设计105.1.1 型腔件的结构设计105.1.2 型芯件的结构设计105.2 各模板尺寸的确定115.2.1 定模板尺寸115.2.2 动模板尺寸115.2.3尺寸校核116 顶出机构的设计127 冷却系统的布置13总 结14致 谢15附 录16参考文献17前 言塑料模具是生产塑料制品的一种工具。它一般由定模和动模两部分组成,定模安装在注射机的固定板上,动模安装在注射机的移动模板上。在注射成型时,动模与定模闭合构成型芯型腔和浇注系统,开模时动模与定模分离取出注塑件。由于塑料的品种及性能、注塑件的形状和结构以及注塑机的类型等不同,模具的结构可能千变万化,但是基本结构都是一致的。模具主要是由浇注系统、推出机构、冷却系统、成型零件等组成。其中成型零件和浇注系统是与塑料直接接触的,随塑料和产品而变化,是塑料模具中最复杂的部分。根据成型方式的不同,塑料模具又可以分为注射成型模具、挤出成型模具、吸塑成型模具、高发泡聚苯乙烯成型模具等。而本次毕业论文的设计中,选用的是注塑模具。注塑模具又称注塑成型,它的成型周期短,可以一次成型外形复杂、带有嵌件的产品,大大的提高了生产效率,所以广泛的用于塑料产品的生产过程中。随着中国经济水平的不断提高,人们对塑料产品的性能要求、使用要求和经济要求等的提高,一些普通传统的注射成型工艺已经很难满足现在市场的需求。因为工业化整体水平的提高,新技术、新工艺的出现,注塑模得到了很大的提升。模具工业也迅速发展,塑料技术已成为衡量一个国家制造业水平的重要标志之一,特别是设计与制造一些大型、精密、寿命长的模具。本次毕业设计的是积木玩具,积木玩具是小孩子的游戏伴侣,有利于开发小朋友的智力,增加他们的想象力和创造力。积木玩具的塑料模具设计,主要内容是从注塑件的形状和尺寸确定之后,进行分析、设计和制造。我们主要从注塑件的材料与结构分析,分型面的合理选择,型腔型芯的设计,模架的选择,浇注系统的设计,合理的脱模方式、冷却系统的布置以及注射机的选用等多个方面进行塑料模具的设计。其中我们用到了Moldflow的分析软件,对注塑件进行分析;运用AutoCAD、UG9.0等软件进行设计。1 产品分析1.1 注塑件分析 图1-1 产品零件 1.1.1外形尺寸该注塑件的外形尺寸是202012mm,壁厚是2mm,如图1-1产品零件图所示。1.1.2 脱模斜度该注塑件的材料为ABS,查资料得ABS的成型收缩率为0.40.9%,所以该注塑件的成型收缩率取0.5%。查1-1表,得该注塑件的脱模斜度均取为40。表1-1 塑料常用的脱模斜度塑料名称脱模斜度型芯型腔PE、PP、IPVC、PA、CPT、PC、25 4520 45PVC、PC、PSF35 4030 50PS、PMMA、ABS、POM35 13030 40PF、UF、MF、OAP、EP25 4020 501.2 材料分析ABS具有较高的耐热性、耐化学腐蚀性;具有良好的弹韧性、冲击强度及较高的抗拉强度;具有良好的成型加工性、着色性,使ABS产品表面光滑平整。ABS广泛地运用在汽车产业、家用电子电器以及日常生活用品等。2 模具模架结构方案的确定2.1 分型面的选择分型面是模具开模时将成品与凝固流道从模穴中取出的分离部分,分型面可以是一个或者多个平面。分型面的设计要有利于脱模,尽量使模具结构的简单化,保证塑件的质量和精度。根据注塑件的结构分析,选出合理的分型面。由于我设计的注塑件形状结构简单,所以选择一个分型面。如图2-1所示。 图2-1 分型面 2.2 确定型腔数量及布局型腔布局一般可以采用对称排位或者对角排位,一来可以保证模具的压力和温度平衡,二来在对于浇口位置的设计时可以减少很多麻烦。由于该注塑件形状尺寸简单,精度要求较低,相应的制作也比较简单,所以采用一模四腔,两注塑件之间的距离是30mm。如图2-1所示。图2-2 型腔的排列方式2.3 型腔模板计算根据注塑件的外形尺寸,查表2-2可以确定型腔模板的尺寸。型腔模板的尺寸为:11011030mm。表2-1 型腔模板侧壁厚度与底部厚度推荐表型腔长度尺寸/mm型腔深度/mm型腔模板侧壁厚度/mm型腔模板底部厚度/mm805501530158012010602035201201601580254025160220201003045302203003012035503530040040140406040400500501604580452.4 模架的选择模架分为两板模和三板模两种类型,又称大水口和细水口。两板模和三板模中又有多种不同的类型。两板模是由A、B、C、D和I、H、T组合成的十二种不同的模架。其中A类是只有托班没有推板的模架,B类是推板、托板都有的模架,C类是托板、推板都没有的模架,D类是只有推板而没有托板的模架;I是指工字模,H是指直身模,T是指直身模加面板。三板模也有多种不同的模架。该塑件所采用的的模架是大水口的CI类型。根据以上分析,所以采用的模架型号为2020cm的龙记(LKM)大水口系列。A板的厚度为60mm,B板的厚度为60mm,C板的厚度为80mm。如图2-2所示。 图2-3 模架3 选择注塑设备3.1 注塑件的质量体积计算1)注塑件的体积:根据UG软件中的测量得出V122.2cm3;2)注塑件的质量:ABS材料的密度为1.021.20 g/ cm3,这里取1.10 g/ cm3。由于体积已经知道,所以注塑件的质量为=V=22.2x1.10=24.42g。3.2 注射机的选择3.2.1凝料的初步估算浇注系统在还未设计之前,凝料的体积只能大致估算。估算的依据是根据经验按注塑件体积的0.21倍来计算。本次设计中采用凝料按照注塑件体积的0.2倍来估算。所以一次注入模具型腔的总体积是V=4 xV(1+0.2 )=106.6 cm3。3.2.2 选择注射机根据上一步的计算得出一次注入模具型腔的塑料总质量为106.6cm3,如果想要满足实际注塑的需要,就要与注塑机理论注射量的0.8倍相比配。所以,注塑机的理论注射量为:V/0.8 cm3=106.6/0.8 cm3=133.3 cm3。初步选用注射机的型号为XS-ZY-125A卧式注射机,该注射机技术参数如下表3-1。表3-1 注射机技术参数一次注射量(cm3)220螺杆直径(mm)42注射压力(MPa)150注射 方式螺杆式锁模力(kN)900最大注射面积(cm2)360最大开模行程(mm)300模具最大厚度(mm)350模具最小厚度(mm)220拉杆间距(mm)3603603.2.2 注射机相关参数的校核1)注射压力校核ABS材料所需的压力为80110MPa,这里取P1=100MPa,该注射机的公称注射压力P=150MPa,注射压力安全系数k1=1.251.4,这里取k1=1.4,则:k1p1=1.4x100=140P。所以,注射机的注射压力合格。2)校核锁模力该注塑件在分型面上的投影面积A1,利用UG软件计算出得 A1=2490 mm3。浇注系统在分型面上的的投影面积近似于注塑件的一半,所以取注塑件的一半得A2=1245mm,所以该投影面积为: A=A14+A2=24904+1245=11205mm因此模具型腔内的胀型力F=AP=1120540=448200N=448.2kN其中,P是计算型腔的平均压力值。P通常是注射压力的0.20.4倍,大致的范围在3774MPa。此注塑件的材料粘度和精度都属于中等要求,所以P取40MPa。该注射机的锁模力安全系数k2为1.11.2,这里取k2=1.2,所以k2F=1.2F=448.2 x1.2=537.8KN,该注射机的公称锁模力参数为900KN。所以,注射机的锁模力合格。4 浇注系统的设计4.1 浇口的设计浇口一般分为直接交口、侧浇口和点浇口。该注塑件的浇口选用的是侧浇口。浇口的长宽高尺寸计算如下:浇口的深度:浇口的深度= 胶料系数x塑件壁厚。查资料的ABS的胶料系数是0.4,注塑件的壁厚是2,所以h=nt=0.4 x2=0.8mm。浇口的宽度:型腔的投影面积x胶料系数/30。利用UG软件计算出型腔的投影面积,所以b=nA/30=2490 x0.4/30=1.3mm。浇口的长度:浇口的长度一般是0.82.0mm,本次设计中取2mm。如图4-1所示。 图4-1 浇注系统位置4.2 主流道设计主流道是将塑料熔体通过注射机喷嘴导入分流道或者型腔中,通常位于模具中心塑料熔体的入口处。主流道的形状一般为圆锥形,这样的设计既方便是熔体快速流动,又有利于开模时主流道凝固废料的顺利拔出。一般情况下,小端直径取3.24.5mm,大端直径比分流道直径大0.10.2。本次设计的主流道小端直径是4mm,大端直径是4.5mm,长度为80mm。主流道的尺寸图4-2所示,位置布局如上图4-1所示。 图4-2 主流道设计4.3 分流道设计分流道是从主流道到浇口间的之间的区域,能使塑料熔体平缓的流入型腔;对于一模多腔的模具同时具有均匀分配塑料熔体到各型腔的功能。分流道的通常运用圆形道,主要设计在定模板的分型面上,型芯型腔各一半,这样加工比较方便。分流道的直径取4mm,根据常用塑料的分流道直径表,如下表4-1所示。位置布局如上图4-1所示。 表4-1 常用塑料分流道直径塑料名称分流道直径/mm塑料名称分流道直径/mmPE310PMMA810PP4.810PVC6.416PS3.210PA310ABS3.210PPS6.410PC4.810PPO6.410HIPS3.210PES6.4105 成型零件的设计5.1 成型零件的结构设计5.1.1 型腔件的结构设计注塑件外表面的成型零件是型腔。型腔件可分为整体式、整体嵌入式、组合式、镶拼式四种。本次设计中,型腔采用整体嵌入式结构。把型腔单独做成一个镶块,用螺钉固定在定模固定板上。这种安装的方式有利于型腔出现问题及时的处理及更换。如图5-1所示。 图5-1 型腔整体式嵌入结构 5.1.2 型芯件的结构设计注塑件内表面的成型零件是型芯。型芯件与型腔件采用的结构相同。如图5-2所示。图5-2 型芯整体式嵌入结构5.2 各模板尺寸的确定5.2.1 定模板尺寸根据该注塑件的大小分析,确定定模板的长和宽是200x200mm。由于要装入整体嵌入式腔件,定模板要进行开框。嵌入的镶块高度是30mm,并且还要有足够的强度,所以定模板的厚度取60mm。5.2.2 动模板尺寸同上,动模板长和宽是200x200mm。动模嵌入镶块的高度是20mm。因为动模板上要留出适当的距离开设水路。动模板下面是模脚,注射时要承受一定的压力,所以动模板的厚度是60mm。经计算得出,模架选择CI2020的大水口。它的外形尺寸为:200 mm x200 mm x250mm。5.2.3尺寸校核(1)模具平面尺寸校核 200 mm x200 mm360 mm x360 mm,合格。(2)模具高度尺寸校核 200 mm250 mm350 mm,合格。(3)模具开模行程校核 80 mm+24 mm+10mm=114mm300 mm,合格。6 顶出机构的设计顶出机构通常分为推杆、推板、推管等推出方式,尤其推杆、推板运用最为广泛。推出过程中为了防止注塑件变形,分布应对称均匀。尽量使注塑件留在动模部分,有利于脱模。本次注塑模设计注塑件形状结构简单、而且是对称的塑件。该塑件使用了推杆的推出方式。塑件上表面有四个突出来的圆孔,可根据这四个圆的中心在内表面放置四根推管,并且推杆的直径不能大于塑件圆孔的直径。这样放置推杆的目的是防止因推出时受力不均匀而发生变形现象,同时也保证塑件的外表面质量。推杆的高度是面针板到型芯的距离。由于采用一模四腔的排列方式,所以使用推杆的数量是16根。根据以上分析,推杆的直径取3mm,长度为123mm。推杆的尺寸及放置位置如图6-1所示。 图6-1 顶出机构7 冷却系统的布置该注塑件的材料是ABS,它属于中等粘度,它的成型温度和模具温度分别是200和5080。所以初步选定50的温度作为模具温度,模具的冷却就用常温水。冷却系统能使塑件快速的降温,方便生产,提高工作效率。冷却系统距离注塑件在1020mm左右,距离螺丝在5mm左右,距离顶针在4mm左右。该塑件的冷却回路采用环绕式,并对冷却槽周围设置密封圈,有效的保证水路的密封。冷却水路的直径取5mm。如图7-1所示。 图7-1 塑件与冷却系统布局 图7-2 型芯与冷却系统布局总 结这学期刚开始,老师就跟我们讲解了注塑模以及注塑模的设计。刚开始的时候,一点都不懂,不知道该如何去做。后来,经过不断地查阅资料分析还有老师一遍遍的讲解,才知道怎样设计出一套完整的注塑模。经过对注塑件的分析,同时查阅了很多资料,最后完成了这次的毕业论文设计。在设计期间,运用了AutoCAD、UG9.0、Moldflow等一些电脑辅助软件对注塑件进行分析和模具的设计。在使用UG9.0绘制三维立体图的时候,先将注塑件画出,运用Moldflow对注塑件进行分析。根据注塑件的分析,选择合理的分型面及腔数。分型面的选择,应有利于脱模。设计型芯型腔的尺寸,计算型腔与模架之间合理的尺寸,使用胡波调模架,开框把型芯型腔嵌入模架。注射机的选择应符合模具的参数。通过设计浇注系统,计算浇口、分流道、主流道的尺寸,绘制浇注系统。选择合理的顶出方式,尽量使注塑件留在动模部分。设计冷却系统,运水方式,与塑件、顶杆之间的距离,运水直径的大小,要进行合理的选择与布局。在中间过程中,经常会出现一些问题,尤其是因为基准轴的问题。这时候,要放平心态,解决问题。整体的三维图绘制完成之后,导出进入AutoCAD中修改,标注尺寸等。在AutoCAD修

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号