版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、第31卷第5期Vol131No15金属制品SteelWireProducts2005年10月October2005提高胶管钢丝用72A线材拉拔性能研究郭世宝苏晓峰(安阳钢铁集团有限责任公司455004)摘要分析影响胶管钢丝用线材拉拔性能的因素。通过对精炼工序中精炼渣系和脱氧工艺选择、造渣原料的加入方式、吹氩制度、防止增氮等工艺的优化,在连铸中采用严格控制钢水过热度、选用合适的拉速和冷却水量、使用电磁搅拌等工艺措施,中心碳偏析指数集中在1.04左右,夹杂物尺寸变小、数量大为减少,疏松和缩孔均降低到0.5级以下,线材面缩率达到34%以上,大部分为41%44%,索氏体体积分数达到91%,可顺利拉拔至

2、0.3mm。关键词72A线材;拉拔性能;精炼;连铸;中心碳偏析;夹杂中图分类号TG335.6+3ResearchonImprovingDrawingiHoseSteelWireGuoSuXiaofeng(AIronandSteelGroupCo.,Ltd455004)AbstractToanalyzethefactorsaffectingdrawingpropertyofwirerodforhosesteelwire.Byoptimizingsuchprocessasrefiningdregseriesanddeoxidizing,modeofaddingslaggingrawmaterial

3、s,blowingArsystem,preventingnitrogenaddinginrefiningprocess,adoptingsuchprocessmeasuresascontrollingdegreeofsuperheatofsmeltensteelstrictly,selectingsuitablepullingspeedandcollingwaterquantity,usingelectromagnetismstirincontinuouscasting,thecentercarbonseg2regationindexisatabout1.04basically;thedime

4、nsionsofinclusionsbecomesmallerandthequantitiesgetless;bothrar2efactionandshrinkagecavityfallbelowgrade0.5;thereductionsofareaofwirerodareabove34%,mostlyat41%to44%;thevolumefractionofsorbiteisupto91%,steelwirecanbedrawnto0.3mmsuccessfully.Keywords72Awirerod;drawingproperty;refine;continuouscast;cent

5、ercarbonsegregation;inclusion安钢采用100t转炉-炉外精炼-小方坯连铸-高线流程,开发生产出了胶管钢丝用72A线材,夹杂物或呈点链状分布的脆性夹杂物对塑性危害很大;带有棱角的脆性夹杂物颗粒使面缩率的平均水平降低。非金属夹杂物破坏金属基体的连续性,当盘条承受外加载荷时,夹杂物会引起应力集中,导致微裂纹提前产生,加速塑性破坏过程,这是夹杂物降低力学性能和工艺性能的根本原因。1.3铸坯心部元素偏析从优化精炼渣系、连铸操作参数入手,降低了钢中夹杂物,减少了偏析,提高了胶管钢丝用72A线材的拉拔性能。1影响72A线材拉拔性能的因素1.1盘条的表面缺陷元素偏析是影响连铸坯质量

6、的重要因素,中心偏析是连铸小方坯的代表性缺陷。以平衡分配系数K来评价:K=1无偏析;K>1正偏析;K<1负偏析;K值盘条表面缺陷包括耳子、折叠、裂纹、结疤、麻点和划痕等,主要源于原料及加热轧制或精整过程。这些表面缺陷易导致盘条在拉拔中产生脆断,断口形状一般呈平齐或斜角状,有金属光泽,无缩颈。1.2钢中非金属夹杂物偏离1越大,说明元素偏析越严重。由溶质元素偏析倾向可知(见表1),钢中的碳表1常见元素K值表项目K夹杂物对力学性能的影响主要是降低其塑性、韧性和疲劳极限,造成钢材性能上的方向性,使其热加工性能和冷加工性能变坏。夹杂物对塑性的影响因其大小和形状而异。粗大的、很长的条带状塑性C

7、0.130.87Si0.660.34Mn0.840.16Cr0.950.05P0.130.87S0.020.98O0.020.981-K© 1994-2006 China Academic Journal Electronic Publishing House. All rights reserved. 第5期郭世宝等:提高胶管钢丝用72A线材拉拔性能研究29是易偏析元素,当碳偏析较高时,易形成脆性的网状渗碳体,从而导致拉拔性能恶化,产生杯锥状断口。1.4中心疏松和缩孔钢液在结晶器内开始凝固时,由于条件的差异,柱状晶的生长出现不均衡现象,铸坯纵断面中心产1生“晶桥”,将钢液隔开,桥下

8、部分凝固最晚。当此部分残余液体凝固收缩时,得不到其他液体的补充,会在枝晶间形成许多分散的小缩孔或在心部形成封闭的缩孔,从而形成连铸坯的中心缩孔或疏松,并伴随着严重的中心偏析和夹杂物的富集。这些心部缺陷在轧制过程中如果不能焊合,就会成为力学性能试验及深加工(拉拔)过程中的断裂源,随着拉拔变形,最终导致劈裂状断裂。2优化工艺措施2.1精炼工艺的优化2.1.1气的压力根据液面运动情况而进行调节。流量依不同阶段进行调整。2.1.4防止增氮的工艺优化LF炉处理全程盖严炉盖及炉盖上的开口;供电过程中随时补加埋弧渣,保证无电弧裸露;在吹氩搅拌脱硫期间,要调小除尘管道的开口度,保证炉内的正压状态,减少空气进人

9、炉内;钛、铌合金化在强吹氩搅拌结束后进行,减少钛、铌对氮的固化作用。2.2连铸工艺的优化通过对多种拉速、过热度、比水量及是否使用电,在,拉速为2./min时,铸坯<级in时,铸坯内,。电磁,拉速下降到2.1m/min,铸坯,缩孔级别达4级,缩孔直径为68mm。在此基础上采取了下列连铸参数优化措施。(1)严格控制钢水过热度。过热度较大的钢液在铸坯凝固时易产生发达的柱状晶组织,造成严重的中心缺陷,对中高碳钢来说,过热度控制在2030,效果比较理想。(2)选用合适的拉速和冷却水量。根据中高碳钢的生产实践,采用较低的拉速(2.32.4m/min)和弱冷方式(比水量,0.70.85L/kg),对于

10、改善连铸坯中心缺陷具有显著效果。(3)使用电磁搅拌。电磁搅拌(EMS)装置有助于降低固液界面与中心区域的温度梯度,减少中心缺陷。电磁搅拌不能正常工作时,严禁生产中高碳钢。3优化后的效果3.1夹杂物尺寸变小且数量大为减少高碱度、富CaO钙铝酸盐的精炼渣,降低总氧量并利于脱硫。安钢高碳钢生产结合流程实际,转炉流程主要应用石灰-氟化钙渣,电炉流程采用石灰-高铝熟料渣,取得良好生产实际效果,改进后的渣系具有流动性好、脱硫能力强,去夹杂能力强等优点,使钢中夹杂物含量和尺寸都有大幅度下降,提高了钢的纯净度。2.1.2造渣材料加入方式的优化LF炉投产初期的加料方式为集料斗分批次加料。向LF炉加造渣材料时,由

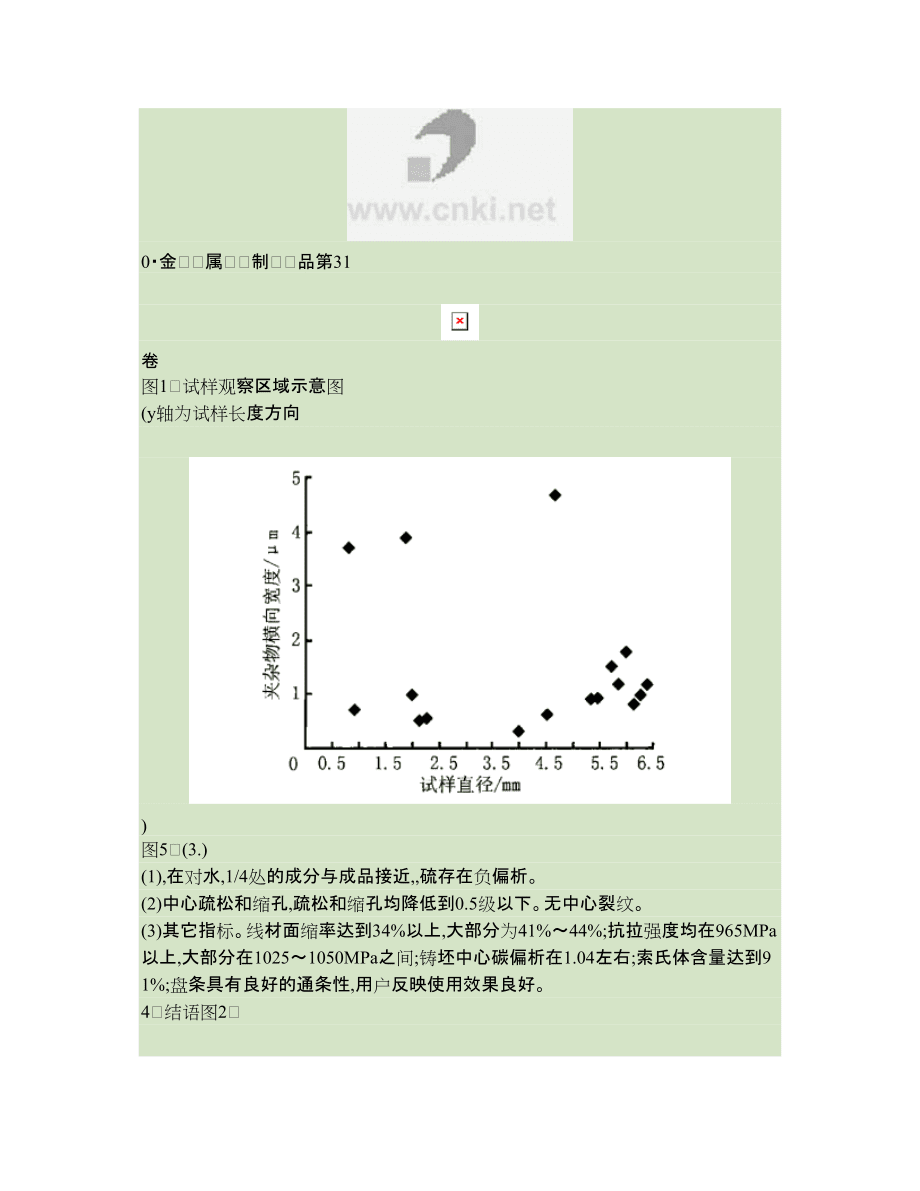

11、于渣料投入量较大,每炉渣料加入量为10001500kg,且采用集料斗加料时渣料过于集中,导致加入到炉渣表面的造渣材料熔化不充分,因而形成大的渣料团,必须通过钢包底吹氩气搅拌来破碎渣团使之熔化,因而影响造渣并延长了化渣时间。若减少每批料的加入量,则会使加料时间增大,使处理周期延长。为解决上述问题,通过生产实践的摸索和试验,在加料过程中将集料斗改为常开状态,同时配合适当的底吹氩搅拌,使加入钢包炉的造渣材料能够少量连续地加入,渣料加入后形成一些细小的渣块,不但节省用于吹氩破碎渣团的时间,而且消除了造渣材料结团现象。2.1.3优化吹氩制度取样方法:在盘条上截取一纵向样,沿试样直径减薄到接近中心,然后随

12、炉加热到790,保温20min后油淬,以减少在试样制备过程中夹杂物的脱离。各试样纵截面抛光之后,置于Quanta200扫描电镜下,并结合INCA能谱分析仪进行分析,观察每个试样区域(如图1所示)的阴影部分。从电镜图片观察区域内可见夹杂物总个数为18,纯氧化铝夹杂个数为6,沿试样直径夹杂物横向过小的供气压力将使氩气泡无法在钢液中形成,但是过高的供氩压力将使气泡的分散性下降,严重时会形成气柱而使氩气的利用率急剧下降,同时会使钢液搅拌过分剧烈和钢液的散热损失增加。供宽度和质量分数如图2、图3所示。单纯的Al2O3夹杂在1.5m以下(如图4所示);大部分复合夹杂含有Al,O,Si,Ca,S,Mn,Mg

13、等元素(如图5所示)。3.2铸坯中心质量© 1994-2006 China Academic Journal Electronic Publishing House. All rights reserved. 30金属制品第31卷图1试样观察区域示意图(y轴为试样长度方向)图5(3.)(1),在对水,1/4处的成分与成品接近,硫存在负偏析。(2)中心疏松和缩孔,疏松和缩孔均降低到0.5级以下。无中心裂纹。(3)其它指标。线材面缩率达到34%以上,大部分为41%44%;抗拉强度均在965MPa以上,大部分在10251050MPa之间;铸坯中心碳偏析在1.04左右;索氏体含量达到91%;盘条具有良好的通条性,用户反映使用效果良好。4结语图2试样夹杂物横向宽度随试样直径分布脆性断口主要源于裂纹、折叠、耳子和结疤等表面缺陷以及钙铝酸盐等非金属夹杂物。连铸坯的中心偏析、缩孔和疏松等缺陷是造成杯锥状断口的主要原因。通过对精炼操作的优化,可以降低钢中夹杂物,提高钢的纯净度。钢水过热度对铸坯偏析的影响较大,其次是二冷配水量及拉速。降低钢水过热度能有效减轻铸坯的偏析,最佳过热度宜控制在2030。对连铸工艺参数的优化,可以减少钢的中心偏析,改善铸坯心部质量,从而生产出满足用户要求的胶管钢丝用优质高碳盘条。参考文献1陈雷.连续铸钢M.北京:冶金工业出

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2026山东黄河河务局山东黄河医院招聘高校毕业生3人参考笔试题库及答案解析

- 余热回收与利用综合方案

- 绿氢制绿氨项目经济效益和社会效益分析报告

- 2025广西崇左凭祥国家重点开发开放试验区管理委员会招聘工作人员1人参考考试题库及答案解析

- 牙周炎患者定期检查的重要性

- 2026年中国林业集团有限公司校园招聘(115人)备考笔试试题及答案解析

- 釆薇课件教学课件

- 2025年高端酒店管理五年运营模式报告

- 智能家居设备行业2025年市场渗透率与用户体验提升报告

- 脑复苏护理伦理与法律问题

- 医院培训课件:《护患沟通技巧》

- 关于鲁迅简介

- 余华读书分享名著导读《文城》

- 电力增容工程投标方案(技术标)

- 押金退款申请书

- 劳动合同书通用电子版下载2022

- 胸痛中心的救治流程

- 河北省药学会科学技术奖申报书年度

- 2023年隆回县体育教师招聘笔试题库及答案

- JJF 1548-2015楔形塞尺校准规范

- GB/T 13916-2002冲压件形状和位置未注公差

评论

0/150

提交评论