基于UG的车床夹具虚拟设计及运动仿真

43页 14000字数+说明书+任务书+开题报告+11张CAD图纸【详情如下】

UG三维图.rar

V型块.dwg

任务书.doc

圆盘-A3.dwg

基于UG的车床夹具虚拟设计及运动仿真开题报告.doc

基于UG的车床夹具虚拟设计及运动仿真论文.doc

基础立板-A3.dwg

夹具1装配图-A3.dwg

夹具2支撑体-A0.dwg

夹具2装配图-A0.dwg

夹紧压板-A4.dwg

工艺流程及工序.doc

毛坯图.dwg

相关资料.doc

计划周记进度检查表.xls

零件图-A4.dwg

顶尖1-A4.dwg

顶尖2-A4.dwg

摘 要

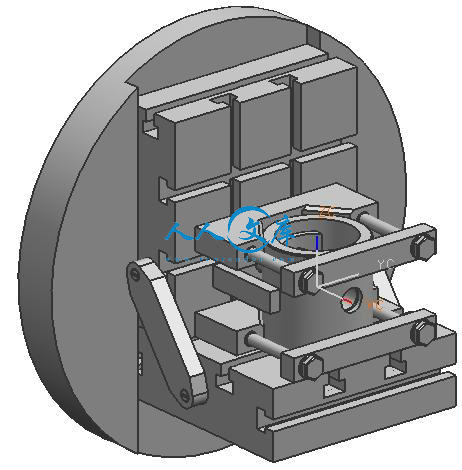

根据任务书的要求,本次任务主要是针对十字头零件的加工设计两套专用的车床夹具,完成相应的加工要求。主要内容包括:加工零件的分析、分析其结构、各部分相关尺寸、加工工艺过程及工序、零件图的绘制、加工各面、孔等内容。具体任务是针对车Φ85外圆和挖Φ24槽设计两套专用车床夹具,确定其定位、夹紧方案和误差、切削力的计算。在此之前,首先要拟定一套高效的加工方案,进行工序及工步的确定,进而根据所选定的方案完善相应的计算和加工工艺卡片,再由所需要求,设计出夹具的尺寸,根据查找的资料,实现理论的设计。在得到理论设计的尺寸和方案之后,利用UG进行三维建模,并对所画的各部件做装配、爆炸及运动仿真等工作,最后,将所有零部件及装配图生产工程图。通过UG的虚拟设计,来说明各部分零件之间的结构和装配关系,同时为了清楚的表示出组装夹具的内部联系,还需要绘制出相应的剖视图,以加深对设计内容的理解和直观感觉。在最后的运动仿真,分析可得到所设计的夹具符合零件要求。

关键词:车床夹具;UG;虚拟设计;运动仿真

目 录

摘 要III

AbstractIV

目 录V

1绪论1

1.1 本课题研究的目的和意义1

1.2 国内外研究现状,发展动态1

1.3 本课题的主要内容2

2 零件的分析及工艺规程设计4

2.1 零件的功用4

2.2 零件的工艺分析4

2.3 确定毛坯的制造形式5

2.4 基面的选择5

2.5 制定工艺路线5

2.6 机械加工余量、工序尺寸及毛坯尺寸的确定5

2.7 确定切削用量及基本工时6

3 夹具设计15

3.1 车Φ85外圆的夹具设计15

3.1.1 问题的提出15

3.1.2 定位方式和定位基准的选择15

3.1.3 切削力及夹紧力计算15

3.1.4 定位误差分析16

3.1.5 夹具设计及操作简要说明16

3.2 挖Φ24槽的夹具设计18

3.2.1 问题的提出18

3.2.2 定位方式和定位基准的选择18

3.2.3 切削力及夹紧力计算18

3.2.4 定位误差分析19

3.2.5 夹具设计及操作简要说明19

4 运动仿真25

4.1 UG的简介25

4.2 运动仿真26

4.2.1 专用车床夹具1的运动仿真27

4.2.2 专用车床夹具2的运动仿真30

5 结论与展望32

5.1 结论32

5.2 不足之处及展望32

致 谢33

参考文献34

附 录35

1绪论

1.1 本课题研究的目的和意义

在现代生产制造中,机床夹具是一种不可或缺的工艺设备,它直接影响着零件的加工精度、生产率和产品的制造成本等,所以机床夹具设计是一项重要的技术工作,它是各机械制造企业新产品投产、老产品改进和工艺更新中的一项重要生产技术准备工作,也是每一个从事机械加工工艺的技术人员必须掌握的基础知识,在机械制造以及生产技术中占有极其重要的地位[1]。

有些零件可以在相应的机床上做粗、精加工,但是在生产中发现,车床可以加工的不仅仅是盘类、轴类零件等对称的零件,它还可以加工一些有特殊要求的孔槽,根据实际需要,利用现有资源,设计组合夹具,减少机床时间,提高经济效益。

1.2 国内外研究现状,发展动态

夹具最早出现在1787年,至今经历了三个发展阶段。第一阶段表现为夹具与人的结合。在工业发展初期,机械制造的精度较低,夹具仅仅作为加工工艺过程中的一种辅助工具;第二阶段是随着机床、汽车、飞机等制造业的发展,夹具的门类才逐步发展齐全,逐渐发展成为系统的主要工艺装备之一;第三阶段,即近代由于世界科学技术的进步及社会生产力的迅速提高,夹具与机床有了紧密结合。

在我国,组合机床发展已有28年的历史,其科研和生产都具有相当的基础,应用也已深入到很多行业,是当前机械制造业实现产品更新,进行技术改造,提高生产效率和高速发展必不可少的设备之一。组合机床及其自动线是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。 国内传统的组合机床及组合机床自动线主要采用机电、气压和液压控制运行的,生产的零件批量比较大,大多是:大中型箱体类和轴类零件,随着机械工业的迅速发展,现在用它来加工连杆和板件也不少,主要是完成哪些加工呢?在加工孔方面:钻、扩、铰,都是可以的,同时镗孔以及加工螺纹也比较方便,我们还可以用它来车端面和凸台,在孔内镗各种形状的槽,以及铣削平面和成形面等。综以上所说,组合机床功能广泛,所以被广泛用于机械、轻工等方面。组合机床种类比较多,像单面的、双面的、三面的、卧式的、立式的等。随着人们对机械行业的不断研究探索,柔性组合机床得到大家的喜爱,它的主轴箱是多位的、可换的,上面的编码也是随着夹具和刀具的变动自行更改,这大大提高了生产效率。随着人们生活水平提高,需求也越来越广泛,技术也越来越好,最近几年,组合机床加工中心,机床上面的辅佐机械比如:清洗机、装配机、输送线等在这个行业中被使用的很多。

组合机床和自动线的技术是比较综合的,它是根据用户特殊要求设计的,设计的过程中要注意以下问题:加工工艺的选择,刀具的计算,测量,控制,诊断问题及监控,清洗装配的设计,装配和试漏技术等。我国重工业发展较慢,起点较低,技术要求高的机床很多都是从国外购买的,这其实变相的提高了我们的生产成本。所以我们自己要不断研究发现,研制新产品,争取将我们的机床更多的“柔性”化,满足用户的需求。 (1)能够比较效率地装备新产品的投产,以缩短生产准备的时间,有效地降低生产成本;

(2)能装夹一套具有相似特性的工件;

(3)能适用于较高精密加工的高精度机床夹具;

(4)能适用于现代化制造多元化的新型机床夹具;

(5)采用以液压站等为动力源的高效夹紧装置,减轻劳动强度和提高劳动生产率;

(6)提高机床夹具的标准化程度[3]。

1.3 本课题的主要内容

(1)了解国内外研究现状和发展动态;

(2)对零件进行分析和确定加工工艺规程;

(3)对车Φ85外圆进行夹具的定位选择、切削力、夹紧力的计算和并用UG进行三维建模及装配,爆炸;

(4)对挖Φ24槽进行夹具的定位选择、切削力、夹紧力的计算和并用UG进行三维建模并生成工程图及装配,爆炸;

(5)对车Φ85外圆和挖Φ24槽的专用夹具,用UG进行运动仿真;

(6)对所做的设计进行总结,并讨论其不足之处和对未来的展望。

川公网安备: 51019002004831号

川公网安备: 51019002004831号