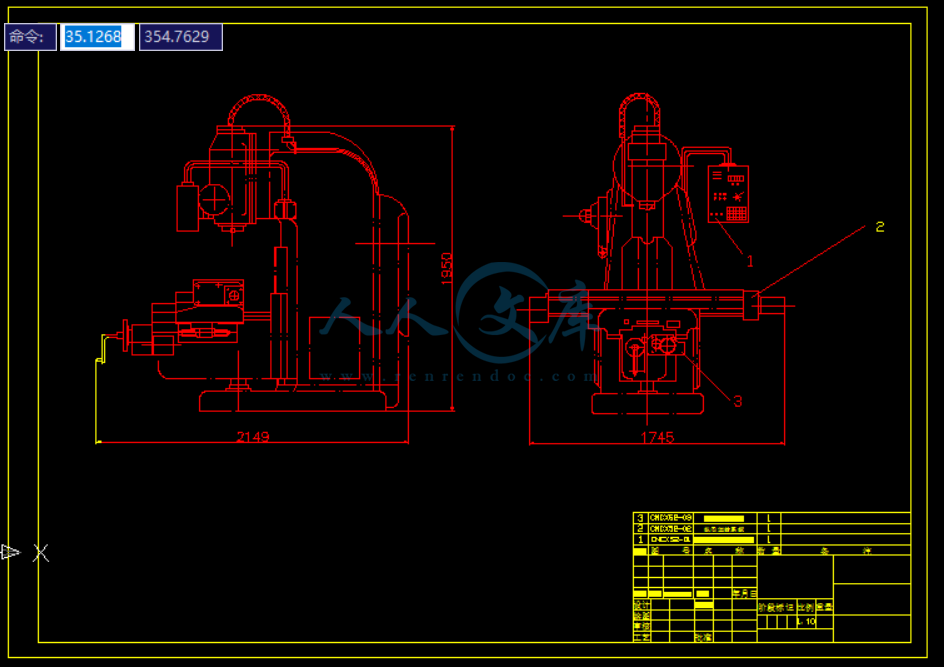

647 X52K进给系统经济型数控改造设计【全套6张CAD图+说明书】

收藏

资源目录

压缩包内文档预览:

编号:1206104

类型:共享资源

大小:1.42MB

格式:ZIP

上传时间:2017-05-10

上传人:hon****an

认证信息

个人认证

丁**(实名认证)

江苏

IP属地:江苏

20

积分

- 关 键 词:

-

x52k

进给

系统

经济型

数控

改造

设计

全套

cad

- 资源描述:

-

X52K进给系统经济型数控改造设计

目录

1.概述 1

1.1技术要求 1

1.2总体设计方案 2

2.滚珠丝杠螺母副的选型和计算 2

2.1主切削力及其切削分力计算 2

2.2导轨摩擦力的计算 3

2.3计算滚珠丝杠螺母副的轴向负载力 3

2.4滚珠丝杠的动载荷计算与直径估算 3

3.工作台部件的装配图设计 7

4.滚珠丝杠螺母副的承载能力校验 8

4.1滚珠丝杆螺母副临界压缩载荷的校验 8

4.2滚珠丝杆螺母副临界转速的校验 8

4.3滚珠丝杆螺母副额定寿命的校验 8

5.计算机械传动系统的刚度 9

5.1机械传动系统的刚度计算 9

5.2滚珠丝杠螺母副扭转刚度的计算 10

6.驱动电动机的选型与计算 10

6.1计算折算到电动机轴上的负载惯量。 10

6.2计算折算到电动机轴上的负载力矩 11

6.3 计算坐标轴折算到电动机轴上的各种所需力矩 12

6.4选择驱动电动机的型号 13

7.确定滚珠丝杠螺母副的精度等级和规格型号 13

7.1确定滚珠丝杠螺母副的精度等级 13

7.2滚珠丝杠螺母副的规格型号 14

8. 设计总结 14

9.参考文献 14

- 内容简介:

-

0 给系统经济型数控改造设计 目录 . 1 术要求 . 1 体设计方案 . 1 . 2 切削力及其切削分力计算 . 2 轨摩擦力的计算 . 2 算滚珠丝杠螺母副的轴向负载力 . 3 珠丝 杠的动载荷计算与直径估算 . 3 . 7 . 7 珠丝杆螺母副临界压缩载荷的校验 . 7 珠丝杆螺母副临界转速的校验 . 7 珠丝杆螺母副额定寿命的校验 . 8 . 8 械传动系统的刚度计算 . 8 珠丝杠螺母副扭转刚度的计算 . 9 . 9 算折算到电动机轴上的负载惯量。 . 9 算折算到电动机轴上的负载力矩 . 10 算坐标轴折算到电动机轴上的各种所需力矩 . 11 择驱动电动机的型号 . 12 . 12 定滚珠丝杠螺母副的精度等级 . 12 珠丝杠螺母副的规格型号 . 13 8. 设计总结 . 14 . 15 1 由上面的介绍可以看出,如今对现有普通机床的数控化改 造具有十分重要的意义。本课题设计重点则是对 型表面及具有一定斜度的平面。经改造后与原来机床加工相比可实现其自动化铣削,且 具有高精、高效及加工产品范围广等特点 。具体研究内容如下: ( 1)对普通铣床 ( 2)对数控机床的基本机械传动结构及电气控制系统结构进行详细分析; ( 3) 系统的总体方案设计,研究其各个部分的设计原理,拟定设计方案; ( 4)系统的详细设计,对机械传动系统的设计和 控制系统 的设计等; ( 5)总结自己的设计理念及设计思路,得出本课题的设计流程。 术要求 数控铣床的切削状况 切削方式 进给速度 时间比例( %) 备注 强力切削 0 主电动机满功率条件下切削 一般切削 0 粗加工 精加工切削 1 50 精加工 快速进给 20 10 空载条件下工作台快速进给 体设计方案 为了满足以上技术要求,采取以下技术方案: ( 1) 工作台工作面尺寸(宽度长度)确定为 4001200 ( 2) 工作台导轨采用矩形导轨,在与之相配的动导轨滑动画面上贴聚四氟乙烯 导轨板。同时采用斜镶条消除导轨导向面的间隙,在背板上通过设计偏心轮结构来消除导轨背面与背板的间隙,并在与工作台导轨相接触的斜镶条接触面上和背板接触面上贴膜。 ( 3) 对滚珠丝杠螺母副采用预紧,并对滚珠丝杠进行拉伸预。 ( 4) 采用伺服电动机驱动。 ( 5) 采用膜片弹性联轴器将伺服电动机与滚珠丝杠连接。 2 切削力及其切削分力计算 ( 1)计算主切削力 根据已知条件,采用端面铣刀在主轴计算转速下进行强力切削(铣刀直径 D=125主轴具有最大扭矩,并能传递主电动机的全部功率,此时铣 刀的切削速度为:(已知机床主电动机的额定功率轴计算转速 n=310r/ 根据公式得刀具的切削速度为: 0 取机床的机械效率为: ,则由式得主切削力: z 10P 33 ( 2)计算各切削分力 工作台的纵向切削力、横向切削力和垂向切削力分别为 1 1 9 2 . 1 2 6 7 . 4 5 9 . 1 2 6 7 . 4 4 轨摩擦力的计算 在切削状态下坐标轴导轨摩擦力 ( 1) 根据式( 2算在切削状态下的导轨摩擦力F。此时导轨动摩擦系数 ,查表 2镶条紧固力 ,则 2 0 6 0 . 6 9 9 5 91 5 0 09 0 0 c ( 2) 按式( 2算在不切削状态下的导轨摩擦力0 1 2)f()( 算滚珠丝杠螺母副的轴向负载力 ( 1) 按式( 2算最大轴向负载力 2 9) 6 28 6 7(1m a ( 2) 按式( 2算最小轴向负载力 5750m 珠丝杠的动载荷计算与直径估算 1)确定滚珠丝杠的导程 根据已知条件取电动机的最高转速 a x 得: 0 01 1 8 0 0 0m a xm a 算滚珠丝杠螺母副的平均转速和平均载荷 ( 1)各种切削方式下滚珠丝杠的轴向载荷。 强力切削时的轴向载荷定为最大轴向载荷,快速移动和钻镗定位时的轴向载荷定为最小轴向载荷。一般切削(粗加工)和精细切削( 精加工)时,滚珠丝杠螺母副的轴向载荷分别可按下式计算: m i nm i a xm i n %5,%20 并将计算结果填入表 2 表 2 数控铣床滚珠丝杠的计算 切削方式 轴向载荷 /N 进给速度/(m/时间比例/(%) 备注 强力切削 v 10 一般切削 (粗加工) v 30 m a xm 20 精细切削(精加工) 3v 50 m a xm 5 快移和镗钻加工 1575 10 ( 2)计算滚珠丝杠螺母副在各种切削方式下的转速 4 m 5 0 0m 01015m 00m 0101m 0m 0m ( 3)按式( 2算滚珠丝杠螺母副的平均转速 m i n/230m i n/)1500100101001005080100306010010(100100100 2211 ( 4)按式( 2算滚珠丝杠螺母副的平均载荷333332321131 3)确定滚珠丝杠预期的额定动载荷 ( 1)按预定工作时间估算。查表 2载荷性质系数 知初步选择的滚珠丝杠的精度等级为 2级,查表 2精度系数 1,查表 2由式( 2 m m h 6 0 n L 1 0 0 f f 757200 0 0230603 ( 2)因对滚珠丝杠螺母副将实施预紧,所以可按式( 2算最大轴向载荷。查表 2 1 8 2 m a ( 3)确定滚珠丝杠预期的额定动载荷 取以上两种结果的最大值, 。 4)按精度要求确定允许的滚珠丝杠的最小螺纹底径 2 5 ( 1)根据定位精度和重复定位精度的要求估算允许的滚珠丝杠的最大轴向变形。 已知工作台的定位精度为 30 m ,重复定位精度为 15 m ,根据式( 2式( 2及定位精度和重复定位精度的要求,得 m a x 1 1=2 1( )3 15 m ( 510) m m a x 2 1 5 1( )430 m ( 6m 取上述计算结果的较小值,即 =5 m 。 ( 2)估算允许的滚珠丝杠的最小螺纹底径 2 本机床工作台 ( 珠丝杠螺母副的安装方式拟采用两端固定方式。 滚珠丝杠螺母副的两个固定支承之间的距离为 L行程 +安全行程 +2余程 +螺母长度 +支承长度 ( 程 +( 2530) 0L 取 L 程 +30 0L ( 600+30 10) 1140 0F =1260N,由式( 2 a 5)初步确定滚珠丝杠螺母副的规格型号 根据计算所得的 0L 、 2初步选择 内循环垫片预紧螺母式滚珠丝杠螺母副 本书附录 其公称直径 0d 、基本导程 0L 、额定动载荷 丝杠直径 2d 如下: 0d =40 0L =10mm 46500N d =2满足式( 2要求。 6)由式( 2定滚珠丝杠螺母副的预紧力 p m a )计算滚珠丝杠螺母副的目标行程补偿值与预紧拉力 ( 1)按式( 2算目标行程 补偿值 t 。 已知温度变化值 t=2,丝杠的膨胀系数 = 611 10 m /,滚珠丝杠螺母副的有效行程 6 工作台行程 +安全行程 +2余程 +螺母长度 ( 600+100+2 20+146) 886 t 11 t 11 2 886 2)按式( 2算滚珠丝杠的预拉伸力 已知滚珠丝杠螺纹底径 2d =珠丝杠的温升变化值 t=2,则 22 1 . 8 1 t d 1 . 8 1 2 3 4 . 3 N 4 2 5 8 . 8 9 N 8)确定滚珠丝杠螺母副支承用轴承的规格型号 ( 1)按式( 2算轴承所承受的最大轴向载荷 a m a a x ( 2)计算轴承的预紧力 m a x ( 3)计算轴承的当 量轴向载荷 6 5 0 7F ( 4)按式( 2算轴承的基本额定动载荷 C。 已知轴承的工作转速 n= 230r/承所承受的当量轴向载荷 承的基本额定寿命 L=20000h。轴承的径向载荷 轴向载荷 别为 3 6 460co s 0 8 6 460s B a 因为 3 2 8 8FF ,所以查表 2向系数 X=向系数 Y= 0 8 3 C 33 h ( 5)确定轴承的规格型号。 因为滚珠丝杠螺母副拟采取预拉伸措施,所以选用 60角接触球轴承组背对背安装,以组成滚珠丝杠两端固定的支承形式。由于滚珠丝杠的螺纹底径 2d 为 以选择轴承的内径 0满足滚珠丝杠结构的需要。 7 在滚珠丝杠的两个固定端均选择国产 60角接触球轴承两件一组背对背安装,组成滚珠丝杠的两端固定支承方式。轴承的型号为 7603064寸(内径外径宽度)为307219用脂润滑。该轴承的预载荷能力 2900N,大于计算所得的轴承预紧力 在脂润滑状态下的极限转速为 1900r/于滚珠丝杠的最高转速2000r/满 足要求。该轴承的额定动载荷为 C=34500N,而该轴承在 20000h 工作总寿命下的基本额定动载荷 C=34395N,也满足要求。 将以上计算结果用于工作台部件的装配图设计。 珠丝杆螺母副临界压缩载荷的校验 工作台的滚珠丝杆支承方式采用预拉伸结构,丝杠始终受拉而不受压。因此,不存在压杆不稳定问题。 珠丝杆螺母副临界转速根据图可得滚珠丝杆螺母副临界转速的计算长度 2L =知弹性模量E= N/ 3重力加速度 全系数 1K =表2 滚珠丝杆的最小惯性矩为 44442 22222 9 2 3 . 5 4107 . 8109 . 867909102 . 18 3 7 . 53 . 1 424 . 7 3600 . 821c r/8 本工作台滚珠丝杆螺母副的最高转速为 1800r/远小于其临界转速,故满足要求。 珠丝杆螺母副额定寿命的校验 滚珠丝杆螺母副的寿命,主要是指疲劳寿命。它是指一批尺寸、规格、精度相同的滚珠丝杠在相同的条件下回转时,其中 90%不发生疲劳剥落的情况下运转的总转速。 查附录 A 表 滚珠丝杆额定动载荷 46500a 转条件系数 ,滚珠丝杆的动载荷 a ,滚珠丝杆螺母副转速 n= 2000r/即:(一般来讲,在设计数控机床时,应该保证滚珠丝杆螺母副的总时间寿命 L ,姑满足要求 。 械传动系统的刚度计算 (1)计算滚珠丝杆的拉压刚度 本工作台的丝杠支承方式为两端固定,当滚珠丝杠的螺母中心位于滚珠丝杆两支承的中心位置( a=L/2, L=1075,滚珠丝杆螺母副具有最小拉压刚度算为: 2 . 3 1 N /m/1 0 7 5 2222s m i n 当 a= a=(即滚珠丝杆的螺母副中心位于行程的两端位置时),滚珠丝杆螺母副具有最大拉压刚度 m/ 3 7 . 5 )-( 1 0 7 52 3 7 . 54 10753 4 . 3106 . 6)4 2m a x (2)计算滚珠丝杠螺母副支撑轴承的 刚度 已知轴承的接触角 =60动体个数 Z=17,轴承的最大轴向 9 工作载荷 表 2 2K b = 4 3 5m a x2 s = 4 0s i 52 (3)计算滚珠与滚道的接触刚度 查附录 表得滚珠与滚道的接触刚度 K=1585N/定动载荷 6500N,滚珠丝杠上所承受的最大轴向载荷 由式( 2 ( 1 =1585 (31 N/4) 计算进给传动系统的综合拉压刚度 K。 由式( 2进给传动系统的综合拉压刚度的最大值为 0 0 2 8 . 7 91 16 7 7 . 4 91 4 9 11111m a xm a x m 由式( 2进给传动系统的综合拉压刚度的最小值为 0 0 2 8 . 7 91 16 7 7 . 4 91 2 11111m i nm i n m 珠丝杠螺母副扭转刚度的计算 由图 4知,扭矩作用点之间的距离 945.5 知剪切模量 G= 滚珠丝杠的底径 m。由式 ( 2 K =22432= m/ 算折算到电动机轴上的负载惯量 。 10 (1)计算滚珠丝杠的转到惯量 已知滚珠丝杠的密度 =103 kg/由式 (2 : (2)计算联轴器的转动惯量 103 =103 (34 ) (3)折算到电动机轴上的移动部件的转动惯量 计算 已知机床执行部件(即工作台、工件和夹具)的总质量 m=918动机每转一圈,机床执行部件在轴向移动的距离 L=1由式( 2 222 3.)182 (4)加在电动机轴上总的负载转动惯量 计算 2= 算折算到电动机轴上的负载力矩 (1)计算切削负载力矩 已知在切削状态下坐标轴的轴向负载力 动机每转一圈,机床执行部件在轴向移动的距离 L=10给传动系统的总效率 =式( 2 2 m (2)计算摩擦负载力矩 T。 已知在不切削状态下坐标轴的轴向负载力(即为空载时的导轨摩擦力) 1575N,由式( 2 T=20 N m=m (3)计算由滚珠丝杠得预紧而产生的附加负载力矩 已知滚珠丝杠螺母副的预紧力 珠丝杠螺母副的基本导程 011 滚珠丝杠螺母副的效率 0 =式( 2 p .) 612 2200 算坐标轴折算到电动机轴上的各种所需力矩 ( 1)计算线性加速度力矩 已知机床执行部件以最快速度运动时电动机的最高转速 800r/动机的转动惯量 2坐标轴的负载惯量 进给伺服系统的位置环增益0 加速时间 203 s=式( 2 g g as 1()a ( 2) 计算阶跃加速力矩。 已知加速时间 ,由式( 2 g g 0 m a x( 3) 计算坐标轴所需的折算到电动机轴上的各种力矩。 1)按式 (2算线性加速时空载启动力矩(1 2)按式 (2算线性加速时空载启动力矩 ( 3)按式 (2算快进力矩2 ( 4)按式 (2算工进力矩( 择驱动电动机的型号 (1)选择驱动电动机的型号 根据以上计算和表 2择日本 000要技术参 数如下:额定功率, 3高转速 ,3000r/定力矩, 动惯量, 质量 ,18 交流伺服电动机的加速力矩一般为额定力矩的 510 倍。若按 5倍计算,则该电动机的加速力矩为 大于本机床工作台的线性加速时所需的空载启动力矩 及阶跃加速时所需的空载启动力矩 ,因此,不管采用何种加速方式,本电动机均满足加速力矩要求。 该电动机的额定力矩为 大于本机床工作台快进时所需的驱动力矩以及工进时所需的驱动力矩 ,因此,不管是快进还是工进,本电动机均满足驱动力矩要求。 (2)惯量匹配验算。 为了使机械传动系统的惯量达到较合理的匹配,系统的负载惯量2即 1,满足惯量匹配要求。 定滚珠丝杠螺母副的精度等级 本机床工作台采用半闭环系统, 13 30(m a xk m a 定位精度定位精度 滚珠丝杠螺母副拟采用的精度等级为二级,查表 2 0 ,查表 2螺纹长度为 850 故满足设计要求。 珠丝杠螺母副的规格型号 滚珠丝杠螺母副的规格型号为 239 850,其具体参数如下。公称直径与导程: 400纹长度 :850杠长度 :1239型与精度 :2级精度。 8 凸轮加工程序 数控铣床铣削加工程序: 图示为压缩机壳焊接机上的仿形零件,零件曲线是 二段圆弧和三条直线构成,零件的上下两面和中心孔已加工好,现要在数控铣床上铣削零件的轮廓曲线,并一次铣削加工成形。 14 零件的交点坐标: A( B( 20), C( 0, 40), D( 40, 0), E( 20, 刀具偏移号为 工件表面 Z=0,厚度为 25 在数控铣床上铣削加工程序如下: 0010 0020 0030 0040 0050 0070 0080 0090 0110 0120 在这次的课程设计中,学到了一些除技能以外的其他东西,领略到了别人在处理问题时显示出的优秀品质,更深切的体会到人与人之间的那种相互协调合作的机制,最重要的还是自己对一些问题的看法产生了良性的变化,尤其是在互相的合作中。 课程设计不仅是对前面所学知识的一种检验,而且也是对自己能力的一种提高。通过这次课程设计使我明白了自己原来知识还比较欠缺。自己要学

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号