【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

1产品工艺性分析…………………………………………………………………………2

1.1 材料性能…………………………………………………………………………2

1.2 成型特性及条件……………………………………………………………………… 3

1.3 塑料制品结构分析…………………………………………………………………… 3

1.3.1 加强肋…………………………………………………………………………3

1.3.2 圆角…………………………………………………………………………3

1.4 零件体积及质量估算…………………………………………………………4

2 注塑成型的准备………………………………………………………………………4

2.1 注塑成型工艺简介……………………………………………………………………4

2.2 注塑成型工艺条件……………………………………………………………………5

2.3 注塑机基本参数…………………………………………………………………… 7

2.4 初选注射成型机的型号和规格………………………………………………………8

2.5注射机的校核…………………………………………………………………………9

2.5.1 注射机的校核……………………………………………………………………9

2.5.2 锁模力的校核……………………………………………………………………9

2.5.3 塑化能力的校核…………………………………………………………………9

2.5.4 模具外形尺寸校核………………………………………………………………9

2.5.5 模具厚度校核……………………………………………………………………10

3.模具设计………………………………………………………………………………… 10

3.1 型腔数目的确定……………………………………………………………10

3.2 分型面位置的确定………………………………………………………………11

3.3浇注系统形式和浇口的设计…………………………………………………………12

3.3.1 主流道尺寸与形式………………………………………………………………13

3.3.2 分流道 ………………………………………………………………………… 13

3.3.3 分流道表面粗糙度………………………………………………………………13

3.3.4 浇口……………………………………………………………………………… 14

3.3.5 浇注系统的平衡………………………………………………………………… 15

3.3.6 模具材料的选择…………………………………………………………………15

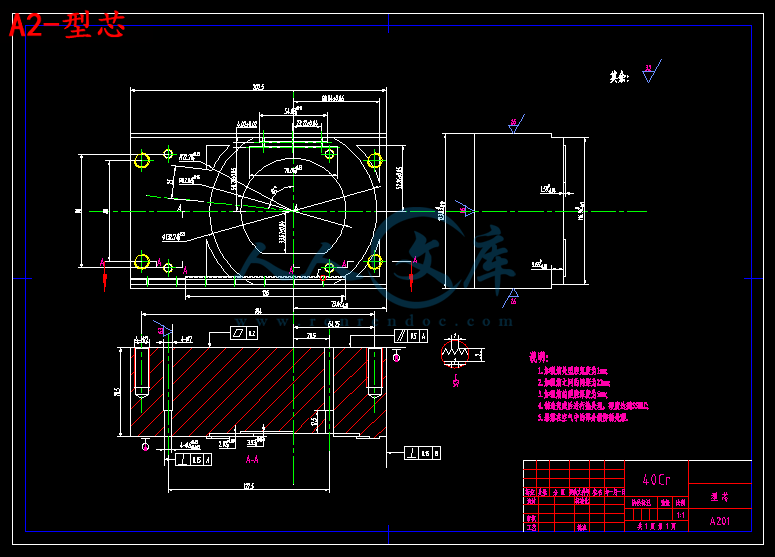

3.4 确定型腔、型芯的固定方式及尺寸………………………………………………… 16

3.4.1 确定型腔、型芯的固定方式………………………………………………………16

3.4.2 确定型腔、型芯的尺寸……………………………………………………………16

3.5 成型型腔壁厚的计算………………………………………………………………… 17

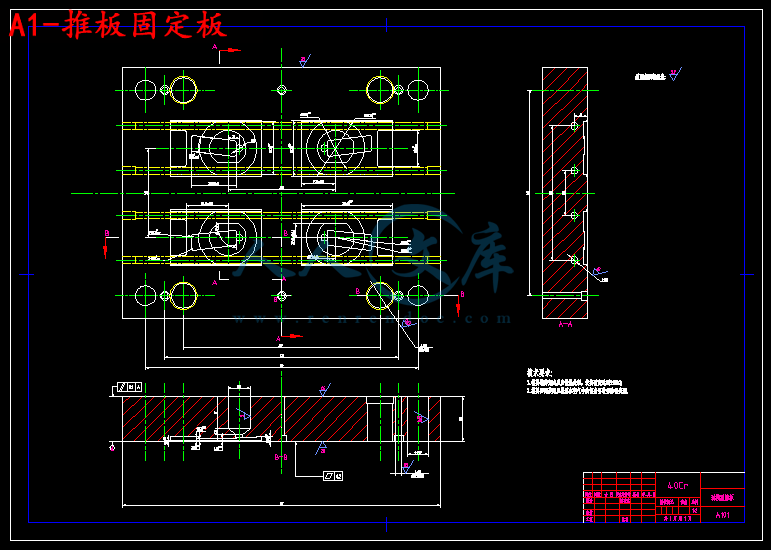

3.6 确定顶出系统和机构类型…………………………………………………………… 18

3.6.1 推杆数量及结构形式…………………………………………………………… 18

3.6.2 复位装置设计……………………………………………………………………19

3.6.3 顶出机构的导向………………………………………………………………… 19

3.7脱模机构……………………………………………………………………………… 19

3.7.1 脱模力校核………………………………………………………………………19

3.7.2 推杆校核…………………………………………………………………………20

3.8 导向与定位机构………………………………………………………………………21

3.9排气设计……………………………………………………………………………… 21

3.10温度调节系统…………………………………………………………………………22

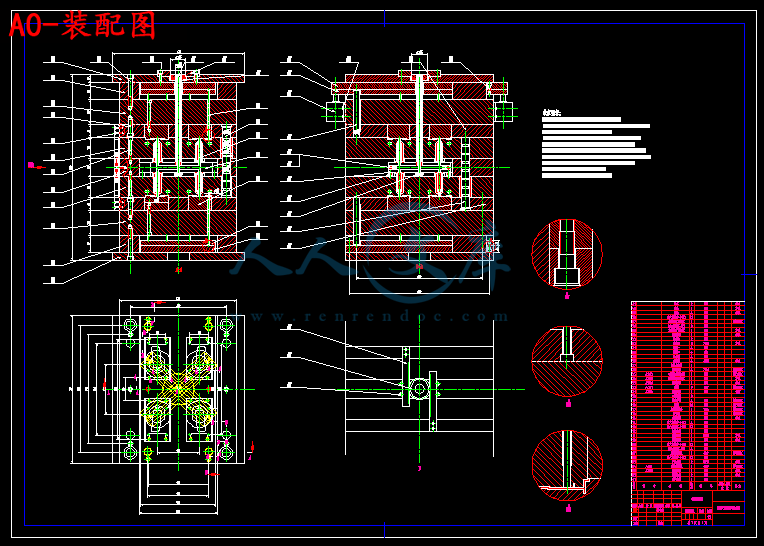

4 模具工作说明…………………………………………………………………………………23

参考文献……………………………………………………………………………………25

致谢………………………………………………………………………………………… 26

附录1………………………………………………………………………………………… 27

附录2………………………………………………………………………………………… 31

1. 前言

模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高、产品质量好、材料消耗低、生产成本低而广泛应用于制造业中。注塑模中的叠层式热流道模具是当今注塑模具工业发展的一项前沿技术。叠层式模具通常是将两副常规的单层注塑模组合在一起,能充分利用注射机的生产能力,大批量生产扁平制件以降低生产成本。热流道技术具有节约原料、易于自动化、提高产品性能、缩短生产周期等优点,将其与叠层式模具相结合,仅需增加少量的模具成本却能成倍地增加产量和实现高效自动化,故叠层式热流道模具技术日趋受到世人的关注。

2. 注塑件的设计

2.1 功能设计

本塑件要求能够放置一张普通光盘,关于零件的造型图如图2-1所示,详细结构可参考零件图纸。作为光盘播放器的一部分,主要是应用它的形状特征,对其表面质量要求不高,满足一般塑料件的外观即可。另外还需要承受一定的外力,如小载荷、振动、摩擦等情况;塑件的工作温度略高于室温,这使得在材料选择时对热变形温度、脆化温度、分解温度的要求较高;生产批量是大批大量生产,这样,就必须考虑生产成本和模具寿命,在材料的选择时要综合各种因素;此外,塑料都会老化,作为一种光驱用品,还要考虑到材料的光氧化等问题。

川公网安备: 51019002004831号

川公网安备: 51019002004831号