固定圈的注塑模具设计【一模两腔优秀课程毕业设计含proe三维10张CAD图纸】-zsmj13

固定圈的注塑模设计【一模两腔含10张CAD图纸及proe三维】

摘 要

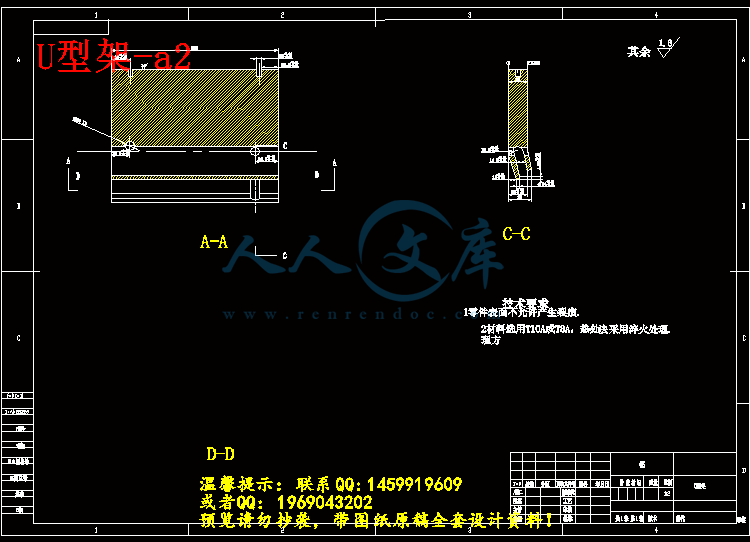

模具属于精密机械的产品,主要由机械零件和机构组成,通过配套零件,可以直接改变金属或者非金属材料的形状以及尺寸,使之成为合格的制件。模具设计是模具制造的基础,合理的设计是正确制造模具的保证。本设计论文主要从塑件成型工艺分析、拟定模具的结构形式、浇注系统的设计、成型零件的结构设计及计算、模架的确定、排气槽设计、脱模推出机构以及冷却系统设计7个方面分析并介绍了固定圈注塑模具结构组成的重要部分。通过滚子轴承与U型架的配合,完成侧向抽芯,从而使塑件在推板与推杆的联合作用下完成进一步的脱模动作。并且通过Pro-E三维图形演示以及CAD二维图形的设计制作,更全面展示了此模具工作的机理,以此结构为基础,完成对产品结构方案的评价。

关键词:精密机械 CAD Pro-E 固定圈

ABSTRACT

Mold is a kind of precision machinery products, mainly composed of mechanical parts and institutions, through the matching parts, you can directly change the shape and size of metal or non-metallic materials, making it a qualified parts. Mold design is the basis of mold manufacturing, reasonable design is the guarantee of manufacturing mould correctly. This paper analyzes and introduces the important part of the structure of the fixed circle injection mold from 7 aspects, the plastic parts molding process analysis, the development of the mold structure, the design of the casting system, forming parts of the structural design and calculation, mold identification, exhaust slot design, mold release mechanism and cooling system design. Through the Coordination of roller bearing and U-shaped frame complete side core pulling, Thus, the plastic part is further released under the combined action of the pushing plate and the push rod. And through the Pro-E three-dimensional graphics demonstration and CAD two-dimensional graphics design, the mechanism of this mold work is more fully demonstrated, based on this structure, The evaluation of the product structure plan is completed and the overall design modifications are proposed.

Key words Precision machinery CAD Pro-E Fixed ring

目 录

第一章 塑件成型工艺分析 1

1.1塑件的分析 1

1.2 ABS的性能分析 2

1.3 ABS注射成型过程及工艺参数 2

第二章 模具结构分析 4

2.1拟定模具的结构形式 4

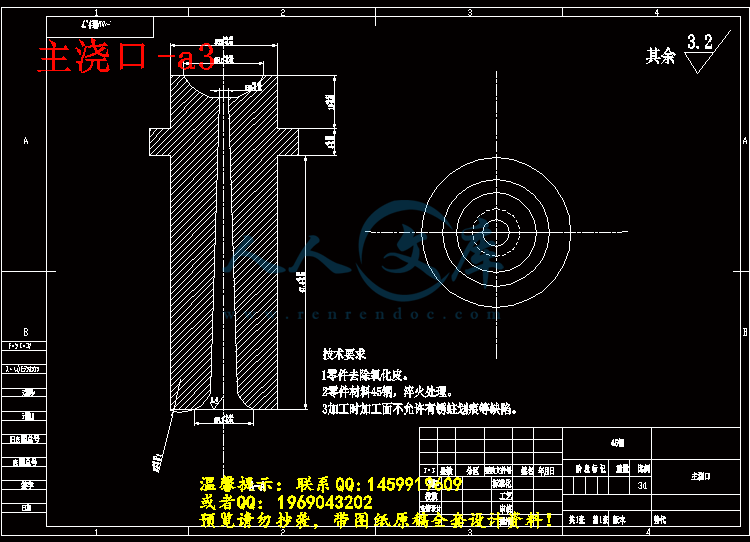

2.2浇注系统设计 6

2.3成型零件的结构设计及计算 11

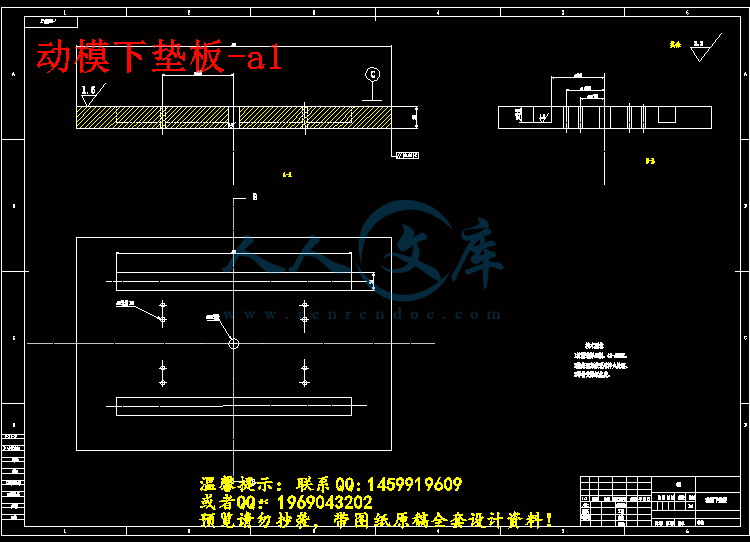

2.4模架的确定 14

2.5排气槽的设计 15

2.6脱模推出机构的设计 15

第三章 冷却系统的设计 17

3.1冷却系统的设计 17

3.2导向与定位结构设计 18

第四章 总结 19

谢 辞 20

参考文献 21

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

asm0001.stp

gudingquan.stp

PROE

U型架-a2.dwg

上模座板-a1.dwg

主浇口-a3.dwg

副本图纸.zip

动模下垫板-a1.dwg

动模板-a2.dwg

固定圈塑件-a2.dwg

定模固定板-a1.dwg

定模板-a2.dwg

文件清单.txt

滚子轴承-a3.dwg

表.doc

装配图-a0.dwg

说明书正文.doc

调研报告.docx

川公网安备: 51019002004831号

川公网安备: 51019002004831号