!【详情如下】CAD图纸+word设计说明书.doc[21000字,57页]【需要咨询购买全套设计请加QQ97666224】.bat

xia.txt

任务书.doc

刀具卡片.doc

工序卡片.doc

摘要.doc

目录.doc

英文.doc

设计说明书.doc[21000字,57页]

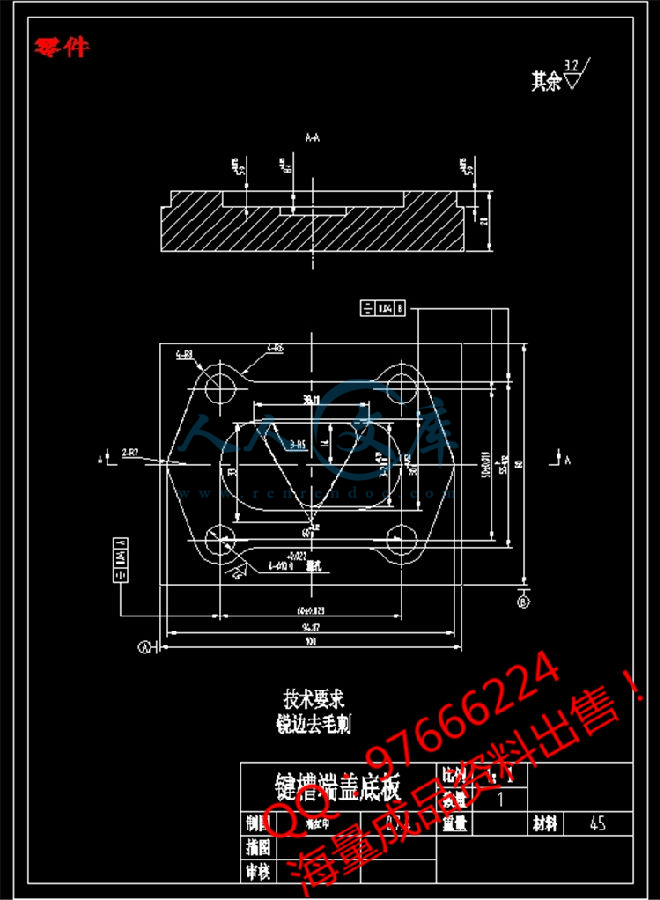

零件.dwg

目录

摘要 …………………………………………………………………………………………Ⅰ

Abstract ……………………………………………………………………………………Ⅱ

目录 …………………………………………………………………………………………Ⅲ

第1章 绪论 ………………………………………………………………………………1

1.1计算机数控的概念与发展 ………………………………………………1

1.2数控技术与数控机床………………………………………………………2

1.3典型数控铣床的概述………………………………………………………3

1.3.1数控铣床的基本构成及特点.…………………………………3

1.3.2数控铣床的分类……………………………………………………4

1.3.3数控铣床的主要加工对象 ……………………………………4

1.3.4典型数控铣床的性能和参数.…………………………………5

第2章 键槽端盖底板的加工工艺分析 .………………………………………7

2.1 零件图工艺分析 ……………………………………………………………7

2.2 加工方法选择 .………………………………………………………………8

2.3 确定装夹方案 .………………………………………………………………8

2.4 确定加工顺序与走刀路线.………………………………………………8

2.5 刀具选择 ………………………………………………………………………8

2.6 切削用量选择 ………………………………………………………………10

2.7 对刀点与换刀点的确定.…………………………………………………12

2.8 拟订数控铣削加工工序卡片..…………………………………………13

第3章 数控加工程序的编制 ……………………………………………………15

3.1 数控铣床的基本编程技术 ……………………………………………15

3.1.1 数控铣床的编程特点 …………………………………………15

3.1.2 数控铣床的坐标系………………………………………………15

3.1.3 数控铣床的编程指令 …………………………………………16

3.1.4 数控铣床的基本编程方法……………………………………18

3.2 数控编程的数值计算..……………………………………………………25

3.2.1基点、节点的含义.………………………………………………25

3.2.2 基点的坐标计算.…………………………………………………26

3.2.3 加工程序……………………………………………………………26

第4章 数控加工中心仿真系统…………………………………………………35

4.1 FANUC 0i 加工中心的仿真操作……………………………………35

4.1.1 CRT/MDI操作面板介绍 …………………………………35

4.1.2 机床操作面板介绍……………………………………………37

4.1.3 手动操作机床 …………………………………………………39

4.1.4 自动操作机床 …………………………………………………40

4.1.5 加工程序的输入和编辑.……………………………………41

4.1.6 输入零件原点参数 .…………………………………………43

4.1.7 输入刀具补偿参数 .…………………………………………43

4.2键槽端盖底板的仿真操作过程 .……………………………………44

4.3 仿真结果 ……………………………………………………………………46

毕业设计小结……………………………………………………………………………47

参考文献 …………………………………………………………………………………48

川公网安备: 51019002004831号

川公网安备: 51019002004831号