阀螺栓的机械加工工艺设计【全套CAD图纸+说明书】【课设资料】

收藏

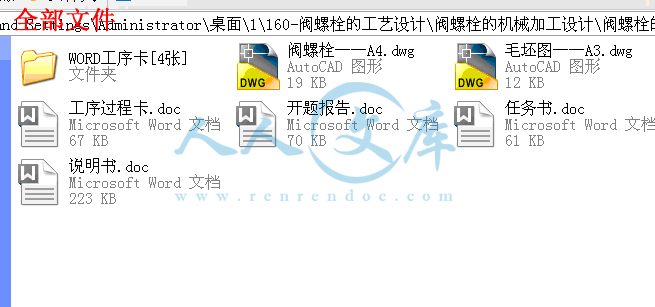

资源目录

压缩包内文档预览:(预览前20页/共28页)

编号:478309

类型:共享资源

大小:251.41KB

格式:RAR

上传时间:2015-09-20

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

20

积分

- 关 键 词:

-

螺栓

机械

加工

设计

全套

cad

图纸

说明书

仿单

资料

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

计算生产纲领,确定生产类型;分析产品装配图,对零件图样进行审查;确定毛坯的种类、形状、尺寸及精度;拟定工艺路线(划分工艺过程的级成、选择定位基准、选择零件表面的加工方法、安排加工顺序、选择机床设备等);进行工序设计(确定各工序余量、切削用量、工序尺寸及公差,选择工艺装备,计算时间定额等);确定工序的技术要求及检验方法,填写工艺文件。

根据生产、技术条件和对产品的使用要求,从工艺的角度出发,对零件图样进行如下 内容的审查:零件图样的视图、尺寸、公差和技术要求的完整性与正确性;加工要求的合理 性;零件结构的工艺性等。

关键词:工序,工艺,工序余量,公差

目录

第1章 绪论1

1.1引言1

1.2机械加工工艺规程的作用1

1.3机械加工工艺规程设计的原则2

1.4研究方法及技术路线2

1.5选题的背景及意义3

第2章 工艺规程设计5

2.1选择毛坯应考虑的因素5

2.2毛坯的制造形式5

2.3 零件的分析6

2.4 基面的选择6

2.4.1 粗基准的选择原则6

2.4.2精基准选择的原则6

2.4制定工艺路线7

第3章 确定切削用量及基本工时10

3.1棒料Ø24mm850mm(8件连下)10

3.2调质处理10

3.3棒料通过主轴孔用三瓜自定心卡盘夹紧,车端面、车M20-7h外径为Ø19.979mm-Ø20 mm,长56mm,倒角C110

3.4调头棒料通过主轴孔用三瓜自定心卡盘夹紧,车其余外圆各部,保证22mm,长20mm; M20-7h外径为Ø19.979mm-Ø20 mm,长24mm,倒角C1;车R1.5连接圆弧; 切断保证总长101mm11

3.5夹22mm(垫上铜皮)处,套螺纹M20-7h两处(倒头一处)……………….15

3.6三瓜自定心卡盘卡22mm(垫上铜皮)处,车右端面保证总长100mm;倒角C1;钻右端孔Ø12.5mm深10mm;倒坡口120,控制坡口最大直径Ø16.5mm16

3.7发蓝处理18

3.8检验到图纸要求18

3.9涂油入库18

结 论19

致 谢20

参考文献21

第1章 绪论

1.1引言

制造技术的重要性是不言而喻的,它与当今的社会发展密切相关。现代制造技术是当前世界各国研究和发展的主题,特别是在市场经济的今天,它更占有十分重要的地位。人类的发展过程是一个不断制造的过程,在人类发展的初期,为了生存,制造了石器以便于狩猎,此后,出现了陶器,铜器,铁器,和一些简单的机械,如刀,剑,弓,箭等兵器,锅,壶,盆,罐等用具,犁,磨,碾,水车等农用工具,这些工具和用具的制造过程都是简单的制造过程,主要围绕生活必需和存亡征战,制造资源,规模和技术水平都非常有限。随着社会的发展,制造技术的范围,规模的不断扩大,技术水平的不断提高,向文化,艺术,工业发展,出现了纸张,笔墨,活版,石雕,珠宝 ,钱币金银饰品等制造技术。到了资本主义和社会主义社会,出现了大工业生产,使得人类的物质生活和文明有了很大的提高,对精神和物质有了更高的要求,科学技术有了更快更新的发展,从而与制造工艺的关系更为密切。蒸汽机的制造技术的问世带来了工业革命和大工业生产,内燃机制造技术的出现和发展形成了现代汽车,火车和舰船,喷气涡轮发动机制造技术促进了现代喷气客机和超音速飞机的发展,集成电路制造技术的进步左右了现代计算机的水平,纳米技术的出现开创了微创机械的先河,因此,人类的活动与制造密切相关,人类活动的水平受到了限制,宇宙飞船,航天飞机,人造飞机,人造卫星以及空间工作站等技术的出现,使人类活动走出了地球,走向太空 。

- 内容简介:

-

三江 学院 机械加工工序卡片 工 序 名 称 车削 工序号 03 零件数量 1 零件号 零件名称 阀螺栓 材 料 毛 坯 牌号 硬度 形 式 重 量 45 钢 棒料 设 备 夹 具 工序工时 (min) 名称 型号 三瓜 卡盘 准终 单件 车床 C620 9.628 工步 工 步 内 容 工艺装备 主轴转速 r/min 切削速 度 m/s 进给量 mm/r 背吃刀量 mm 进给次数 工步工 时( s) 机动 辅助 1 车端面 端面车刀、游标卡尺 475 119.3 0.16 2.0 1 1.473 0.221 2 车 M20-7h 外径为 19.979mm-20 mm,长 56mm 外圆车刀、游标卡尺 475 119.3 0.16 2.0 1 6.425 0.964 3 倒角 C1 倒角车刀、游标卡尺 设计者: 指导老师 共 4页 第 1 页 nts三江 学院 机械加工工序卡片 工 序 名 称 车削 工序号 04 零件数量 1 零件号 零件名称 阀螺栓 材 料 毛 坯 牌号 硬度 形 式 重 量 45 钢 棒料 设 备 夹 具 工序工时 (min) 名称 型号 三瓜 卡盘 准终 单件 车床 C620 8.983 工步 工 步 内 容 工艺装备 主轴转速 r/min 切削速 度 m/s 进给量 mm/r 背吃刀量 mm 进给次数 工步工时 ( s) 机动 辅助 1 车其余圆各部,保证 22 025.0085.0 mm,长 20mm 外圆 车刀、游标卡尺 475 119.3 0.16 1.0 8 2.526 0.379 2 M20-7h 外径为 19.979mm-20 mm,长 24mm 外圆车刀、游标卡尺 475 119.3 0.16 2.0 8 3.053 0.458 3 倒角 C1 倒角车刀、游标卡尺 4 车 R1.5 连接圆弧 圆头车刀、游标卡尺 475 119.3 0.16 1.5 8 0.316 0.047 5 切断保证总长 101mm 切断车刀、游标卡尺 475 119.3 0.16 2.5 7 1.474 0.221 设计者: 指导老师 共 4页 第 2 页 nts三江 学院 机械加工工序卡片 工 序 名 称 车削 工序号 05 零件数量 1 零件号 零件名称 阀螺栓 材 料 毛 坯 牌号 硬度 形 式 重 量 45 钢 棒料 设 备 夹 具 工序工时 (min) 名称 型号 专用 夹具 准终 单件 套螺 纹机 0.384 工步 工 步 内 容 工艺装备 主轴转速 r/min 切削速 度 m/s 进给量 mm/r 背吃刀量 mm 进给次数 工步工时 ( s) 机动 辅助 1 夹 22 025.0085.0 mm(垫上铜皮)处,套螺纹 M20-7h一处 套螺纹刀 、 量规 1000 69.1 0.25 1.5 1 0.222 0.033 2 夹 22 025.0085.0 mm(垫上铜皮)处,套螺纹 M20-7h另一处 套螺纹刀、量规 1000 69.1 0.25 1.5 1 0.094 0.014 设计者: 指导老师 共 4页 第 3 页 nts三江 学院 机械加工工序卡片 工 序 名 称 车削 工序号 06 零件数量 1 零件号 零件名称 阀螺栓 材 料 毛 坯 牌号 硬度 形 式 重 量 45 钢 棒料 设 备 夹 具 工序工时 (min) 名称 型号 专用 夹具 准终 单件 车床 C620 0.243 工步 工 步 内 容 工艺装备 主轴转速 r/min 切削速 度 m/s 进给量 mm/r 背吃刀量 mm 进给次数 工步工时 ( s) 机动 辅助 1 车右端面保证总长 100mm 端面车刀 、 游标卡尺 475 119.3 0.16 1.0 1 0.145 0.022 2 倒角 C1 3 钻右端孔 12.5mm 深 10mm 麻花钻、游标卡尺 1200 47.1 0.25 6.25 1 0.054 0.008 4 倒坡口 1200 ,控制坡口最大直径 16.5mm 设计者: 指导老师 共 4页 第 4 页 nts论文字数 1 万字 三 江 学 院 毕业设计(论文)任务书 机械学院 院( 系 ) 机械制造及自动化 专业 论文题目 阀螺栓的 机械 加工设计 学生姓名 章泽嫣 学 号 B095152053 起讫日期 2012/12/17 2013/4/5 工作地点 指导教师姓名 (签名) 何红媛 指导教师 职称 副教授 院(系)领导签名 下发任务书日期 : 2012 年 12 月 17 日 nts 题 目 阀螺栓 的加工工艺设计 论文时间 2012 年 12 月 17 日至 2013 年 4 月 5 日 课题的主要内容及要求(含技术要求、图表要求等 ) 学生在此前已先后学过机械设计、工程材料与成形、机械工程原理等机械类专业基础或专业课程,但这些课程都是在不同的时间段里分别独立完成教学的,每门课程都有其相应的教学基本要求。通过系统学习了这些课程后,学生应对机械加工原理、方法、过程、工艺等方面有一个系统的掌握,应该能灵 活应用以前所学的知识,解决一些具体的机械加工方面的问题。作为一种综合训练的方法,特拟出本毕业设计内容。 本次设计以 某 阀螺栓 为设计对象,进行结构分析,毛坯材料选择,成形方法选择、加工方案及加工工艺设计。 课题的实施的方法、步骤及工作 量要求 要求完成以下工作: 1. 正确选择零件材料和毛坯的成形方法的设计。 2. 制订加工工艺规程(含工艺过程卡片、加工工艺卡片)。 3. 多种加工方案的比较(含技术经济性比较)。 nts指定参考文献 1 韩兴国 , 王斌武 . 机床主轴加工工艺教学案例分析 以 CA6140 车床主轴机械加工为例 J 桂林航天工业高等专科学校学报 , 2009(2), 211214 2冯玉琢 . 机械加工工艺编制的要点 J 科技创新导报 , 2009(5) 82 3纪海纹 . 轴类零件的加工工艺 J 装备制造技术 , 2008(4) 156157 4陈旻 . 轴类零件的数控加工工艺设计研究 J 现代制造技术与装备 , 2008(4) 3638 5Chun-Feng Tseng,Wei-Shin Lin. The processing and fracture analysis on transmission shafts of a peanut harvesteeJ Journal of Materials Processing Technology xxx(2008)xxx-xx 毕业设计(论文 )进度计划(以周为单位 ) 第 1 周 查阅资料,熟悉被设计零件的工作条件,明确设计思路。 第 2 周 完成开题报告 第 3 周 分析零件图、产品装配图,正确选择毛坯形式,画出毛坯简图。 第 4 周 选择定位基准、拟订工艺路线 第 56 周 确定加工余量和工序尺寸 第 7 周 确定切削用量和工时定额 第 8 周 确定各工序的设备、刀夹量具和辅助工具 第 9 周 确定各工序的技术要求及检验方法、填写工艺文件 第 1011 完成论文撰写,准备答辩。 备注 注: 表格栏高不够可自行增加。 此表由指导教师在毕业设计(论文)工作开始前填写,每位毕业生两份,一份发给学生,一份交院 ( 系 ) 留存。 nts66 三江学院 专 业 机械加工工艺过程卡 产品型号 零(部)件图号 共 1 页 产品名称 零(部)件名称 阀螺栓 第 1 页 材料牌号 毛坯种类 棒料 毛坯外形尺寸 24mm 850mm 每毛坯件数 1 每台件数 1 备 注 工序 号 工序 名称 工 序 内 容 车 间 工 段 设 备 工 艺 装 备 工 时 准终 单 件 01 下料 棒料 24mm 850mm( 8 件连下) 锯床 02 热处理 调质处理 03 车 削 棒料通过主轴孔用三瓜自定心卡盘夹紧,车端面、车 M20-7h外径为 19.979mm-20 mm,长 56mm,倒角 C1 机加 C620 车 刀 、三瓜卡盘和顶尖 04 车 削 调头棒料通过主轴孔用三瓜自定心卡盘夹紧,车其余圆各部,保证 22 025.0085.0mm,长 20mm; M20-7h 外径为 19.979mm-20 mm,长 24mm,倒角 C1;车 R1.5 连接圆弧 ; 切断保证总长 101mm. 机加 C620 车刀 、三瓜卡盘和顶尖 05 车 削 夹 22 025.0085.0 mm(垫上铜皮)处,套螺纹 M20-7h 两处(倒头一处) 机加 套螺 纹机 丝锥 、三瓜卡盘和顶尖 06 车 削 三瓜自定心卡盘卡 22 025.0085.0mm(垫上铜皮)处,车右端面保证总长 100mm;倒角 C1;钻右端孔 12.5mm深 10mm;倒坡口 1200 ,控制坡口最大 直径 16.5mm。 机加 C620 车刀 、三瓜卡盘和顶尖 07 热处理 发蓝处理 08 质检 检验到图纸要求 09 入库 涂油入库 描 图 描 校 底图号 编制日期 审核日期 会签日期 班 级 姓 名 装订号 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期 nts67 nts毕业设计(论文)开题报告 论文题目 阀螺栓的机械加工设计 一、选题背景和意义: 联接技术的发展已经有了悠久的历史, 联接技术也有了 100 余年的发展。在人类文明史上,联接技术的出现甚至可以和车轮的发明等量齐观。最早出现的紧固件大概是形如绳索的蔓、藤、芦苇、皮条等。至今紧固件已经发展成了一个庞大的家族。在机械制造中有:铆钉、焊接、楔、键、过盈配合件、销、螺栓、螺母等。 螺栓联接是目前机械工业应用较为广泛的一种联接方式。 螺栓联接一般可以获得很大的联接力,安全可靠;结构简单,安装和拆卸比较方便,可以重复使用 ;通过 标准化可以实现大批量的生产,生产效率高而成本较低,具有互换性。尽管具有很多优点,但是由于各方面的原因,长期以来阀螺栓联接一直没有受到足够的重视。阀螺栓紧固件产品虽小,但应用非常广。在今天,很难找到一部没有螺纹联接、没有螺纹紧固件的机器。汽车、轻工等各行业都少不了螺纹紧固件。随着技术的进一步发展,机械产品朝着高速、大功率、精密、小型本身和装 配技术各方面都对阀螺栓联接提出了新的要求。这些要求可以归纳为: 螺栓的最佳设计的安全性能,要求其在过载的情况下,自动断裂,以保护机器的安全运转 。 目前螺纹联接技术可靠性、零件 加工的一致性、零件的清洁度已经成为制约我国水平的三大瓶颈工艺,螺纹联接技术的应用被列入国家 863 重点研究项目。 在过去的几十年中,阀螺栓联接随着航空也汽车工业的发展而越来越被人们重视,从经济角度来看,螺钉 、螺栓本省的价值很低,但 他们所联接的产品却很昂贵,螺钉和螺栓失效时,损坏的不只是他们本身,而是整个产品。事实上螺纹联接的问题引起的车辆及飞机事故多有发生,如同压力容器上的螺纹联接出了毛病一样,后果不堪设想。由于联接质量不好所带来的灾难性的后果使得人们感到对各种联接方式的特殊性有必要进行深入的讨论。 nts二、 课题关键问题及难点: 对阀螺栓的 加工工艺的 设计 来 了解阀螺栓的质量和设计的合理性,使阀螺栓的性能和质量得到很好的保障。对阀螺栓成形工艺的设计和加工技术要求、工艺方案的分析,来提高阀螺栓的产品质量、工作性能,节约制造和加工成本,为企业赢得时间和效益。利用相关理论知识和参数化建模,建立三维模型和绘制 CAD二维图形。结合工作生产实际,正确选择零件材料和毛坯的成形方法的设计,制定加工工艺规程(含工艺过程卡片、加工工艺卡片),进行多种加工方案的比较(含技术经济性比较)。 阀螺栓的加工方案有多种,例如锻 造、铸造、棒料加工等,如何选择一种技术,经济经性较好的加工方案是本论文的难点。 nts三、文献综述(或调研报告): 结构和形状归纳为轴类的零件 是机械零件中常见的典型零件之一 , 主要用于支承齿轮、带轮、凸轮以及连杆等传动件 , 以传递扭矩。按结构形式不同 , 可以分为阶梯轴、锥度心轴、光轴、空心轴、曲轴、凸轮轴、偏心轴、各种丝杠等。很多轴是由复杂的三维自由曲面组成 , 几何精度要求较高 , 加工技术难度大 , 传统的加工方法无法满足叶片的精度要求。随着加工技术与材料技术的发展 , 轴的加工工艺也有很大发展 , 随基础科学与 工业技术的发展而同步。 1 确定工艺原则 一个轴零件可以有几种不同的加工方法 , 在设计加工工艺原则中须注意以下几点 : 了解用途、性能和工作条件 ,安装位置和作用 ; 找出主要的技术要求和分析关键的技术问题 ; 审查零件的结构工艺性 ;选重要表面为粗基准 ; 粗基准一般不得重复使用 , 应尽可能选择被加工表面的设计基准为精基准 ; 统一基准原则 , 尽可能在大多数工序中用同一个基准 2 合理安排加工顺序 为了充分发挥现代加工技术优势 , 建议对于复杂轴零件在一次安装中进行多工序的集中加工。用一种刀具完成零件不同 工序的加工。 3 优化装夹方法 轴加工中传统的装夹方法为一夹一顶 ,这一加工方法 , 对要求不高的轴没有问题 , 但对于精度要求高或长径比很大的超细长轴就很难加工出合格产品。采用一夹一拉的装夹方法可以解决这一问题这种方法在生产中尺寸精度可达 6级 , 表面粗糙度可达 1.6 以上。 4 选择多种安装方式 轴类零件常见的安装方式是采用两中心孔定位装夹。一般采用三爪卡盘、四爪卡盘等通用夹具 , 或各种高精度的自动定心专用夹具。 工艺分析是数控加工编程的前期 T艺准备工作,无论是手工编程还是自动编程,在编程之前均需对所加工的零件进行工艺分析。全面合理的工艺分析是进行数控编程的重要依据和保证。 通常,除按常规分析诸如零件的材料、形状、尺寸、精度、表面粗糙度及毛坯形状、热处理要求外,还应根据数控编程的加工特点,关注以下要点 : nts(1) 图样尺寸的标注与轮廓参数的确定 (2) 零件结构的工艺性分析 工艺分析是数控加工的前期准备工作,且直接影响到编程质量的优劣。机械加工工艺方案 , 必须体现技术先进 ,保证质量 ,经济合理 ,减轻工人劳动强度及安全可靠的原则。 编制产品机械加工工艺的依据 a.产品订货合同及技术准备 计划 ; b.产品图样及技术文件 ; c.产品的生产规模、批量 ; d.有关标准及工艺资料 ; e.现有的设备及工艺条件 ,如 :机床 ,吊车 ,地坑。划线平台 ,可采取的工艺措施及检测手段等。 f.有关工作联系单。 编制机械加工工艺工作应做到以下几点 (1)在编制加工工艺前应熟知产品结构、工作特性、零件在产品中的功能及装配关系 ,熟知主要技术要求 ,以确定有效的工艺手段保证零件的加工质量 , 满足产品设计要求。 (2)编制零件的工艺时 ,工序必须齐全。 (3)零件在各工序中的加工部位及完成程度应规定明确。 (4)对于装夹和工步较多 的复杂工序 ,应按“装夹”和“工序”的层次编写 ,并写明装夹找正的方法及找正精度。 (5)对于一些在“工艺守则”中有规定 ,但需规定具体数值的内容 , 在加工工艺中应明确规定。 (6)对于结构较复杂 ,视图较多的加工件 ,为使工艺中涉及的加工表面易于查找 ,应注明该表面所在视图名称及视图中的位置。 (7)加工中必须使用的基准在工艺上应预明确 , 上工序应为下工序准备好必要的基准。 (8)为下道工序保留的夹头 ,在本工序内容中必须写明。 (9)对毛坯形式、夹头或余量提出了特殊要求应在工艺内容中说明。 nts(10)对于选定的工艺方法中必须进行一些较为复杂的计算时 (如尺寸链计算 ,挂轮计算 ,三角形孔系镗孔坐标计算等 ),工艺中应给出计算结果 , 若不能直接计算出结果时 ,应给出计算公式。 (11)与相关件焊合、把合 ,同加工或配做时 ,必须写出相关件的件号及名称 (12)对于易变形的零件 ,加工过程中需自然时效时 ,可安排“时效”工序 ,并注明停放时间。 (13)加工工序中使用工装时 ,应在该工序的工装栏内填写工装编号、名称及规格。几个工序需用同一工装时 , 这些工序的工装栏内应写上工装编号、名称及规格。 (14)对于工艺中所用较为复杂或特 殊的工装 ,应在工艺中写明使用要领。 (15)加工工序需要在机床上划线或钳工工作时 ,应另立工步。 (16)对于精度上有特殊要求的零件 ,在编制加工工艺的有关工序中 ,应明确测量基准 ,测量工具或仪器 ,测量方法及精度要求。 (17)对于成对组合使用的相关件 ,为减少其相对误差 ,提高装配精度 ,在加工中一般采用组合加工。 (18)根据产品零件图样要求或零件的重要程度 ,在加工工艺中安排一次或几次探伤工序。 nts四、 方案( 设计方案 、 或研究方案、研制方案)论证: 一 、 零件图样分析 1、零件结构比较简单,两端均为 M20-7h 外螺纹 2、定位部分外圆 22mm 与两端螺纹外径过度处为 R1.5mm 3、右端 120锥孔是在装配时,与阀座进行铆接用 二、毛坯的确定 1、毛坯 材料、加工方法、 尺寸的确定 2、热处理工艺的制定和安排 三、定位基准的确定 1、粗基准的选择 2、精基准的选择 3、基准的转换 四、划分加工阶段 根据图中零件各部分不同的精度要求及主轴加工过程中的加工工序和热处理工序会产生不同程度的加工误差、应力、主轴加工基本上划分以下三个阶段。 1、粗加工阶段 nts2、半精加工阶 段 3、精加工阶段 五、加工工艺分析 1)零件的加工方法可以用锻造、铸造和棒料加工 , 从经济性和合理性方面考虑,决定采用 棒料加工 2)阀螺栓一般为多批量生产,可采用套螺纹机加工螺纹,生产效率高。若零星修配或生产批量较少,可采用普通车床加工螺纹,相应将 螺纹外径改为 19.8mm-19.85mm 为宜 3)在加工螺纹外径的时候,应先加工长度为 56mm 一端的外径及端面,以减少因切断后端面的修整,因为在加工 120坡口时,可以加工坡口端面 六、切削用量的选择 合理选择切削用量,是多快好省完成车削的一个重要方面。选择切 削用量时应遵循以下几个原则: 1)根据不同的加工步骤选择不同的车削用量 粗车时,为了尽快把工件上多余的部分切除,可选择较大的切削用量;精车时,为了保证螺纹精度和表面粗糙度,必须选择较小的切削用量。如选用刀头宽度稍小于槽底宽的 切槽刀粗车时每边留 0.25-0.35mm 左右的余量;用梯形螺纹车刀采用左右切削法车梯形螺纹两侧面时每边留 0.1-0.2mm 左右的精车余量。 2)根据不同的工件材料选择不同的切削用量 在车削脆性材料螺纹工件时(铸铁、铸铜等),因脆性材料所含杂质、气孔较多,对车刀切削不利。切削速度过高会加剧 刀具的磨损,吃刀深度过大会使螺纹牙尖爆裂。车塑性材料螺纹工件时,可相应选择较大的吃刀深度,但要防止“扎刀”现象。 3)根据不同的切削方法选择不同的切削用量 采用直进法切削螺纹工件时,车削横截面面积较大,车刀受力和受热情况比较严重,就选择较小的切削用量;采用左右切削法时,车削横截面面积较小,车刀受力和受热情况得到改善,则选择较大的切削用量。 七、螺纹车刀的装夹 1)装夹车刀时,刀尖位置一般应对准工件轴线中心(可根据尾座顶尖高度检查)。 2)车刀刀尖角的对称中心线必须与 工件轴线垂直,装刀时可用样板对刀(如果把车nts刀装歪,车出的牙形将歪斜) 八、加工工序的安排和工序的确定 1、加工顺序方案确定 外表面粗加工 外表面精加工 孔粗加工 孔精加工 2、工序确定 3、工艺路线 九、计算 背吃刀量、进给速度、 切削速度 十、填写工艺过程卡片、加工工艺卡片 nts五、进度安排: 第 1 周 查阅资料,熟悉被设计零件的工作条件,明确设计思路。 第 2 周 完成开题报告 第 3 周 分析零件图、产品装配图,正确选择毛坯形式,画出毛坯简图。 第 4 周 选择定位基准、拟订工艺路线 第 56 周 确定加工余量和工序尺寸 第 7 周 确定切削用量和工时定额 第 8 周 确定各工序的设备、刀夹量具和辅助工具 第 9 周 确定各工序的技术要求及检验方法、填写工艺文件 参考文献 : 1 韩兴国,王斌武 . 机床主轴加工工艺教学案例分析 以 CA6140 车床主轴机械加工为例 J 桂林航天工业高等专科学校学报 , 2009(2), 211214 2冯玉琢 . 机械加工工艺编制的要点 J 科技创新导报 , 2009(5) 82 3纪海纹 . 轴类零件的加工工艺 J 装备制造技术 , 2008(4) 156157 4陈旻 . 轴类零件的数控加工工艺设计研究 J 现代制造技术与装备 , 2008(4) 3638 5Chun-Feng Tseng,Wei-Shin Lin. The processing and fracture analysis on transmission shafts of a peanut Journal of Materials Processing Technology xxx(2008)xxx-xx 六、指导教师意见: 在查阅资料的基础上,较详细地做出 了课题的背景、意义、综述、安排等,方案基本可行,同意开题。 签名: 何红媛 2012 年 12 月 20 日 nts七、开题审查小组意见: 签名: 年 月 日 nts三 江 学 院 毕业设计(论文) 机械学院 院( 系 ) 机械制造及自动化 专业 论文题目 阀螺栓的 机械 加工设计 学生姓名 章泽嫣 学 号 B095152053 起讫日期 2012/12/17 2013/4/5 工作地点 指导教师姓名 (签名) 何红媛 指导教师 职称 副教授 院(系)领导签名 日期 : 2013年 03 月 06 日 nts论文 真实 性 承诺及指导教师 声明 学生 论文 真实 性 承诺 本人郑重声明:所提交的 作品 是本人在 指导教师 的指导下,独立进行研究工作所取得的成果 ,内容真实可靠,不存在抄袭、造假等学术不端行为 。除文中已经注明引用的内容外,本论文不含其他个人或集体已经发表或撰写过的研究成果。对本文的研究 做 出重要贡献的个人和集体,均已在文中以明确方式标明。 如被发现论文中存在抄袭、造假等学术不端行为, 本人 愿 承担本声明的法律责任 和一切后果 。 毕业 生签名 : 日 期 : 指导教师关于学生论文真实性审核的声明 本人郑重声明: 已经对学生论文所涉及的内容进行严格审核,确定其内容均由学生在本人指导下取得,对他人论文及成果的引用已经明确注明,不存在抄袭等学术不端行为 。 指 导 教 师签名 : 日 期 : nts III 摘要 计算生产纲领,确定生产类型;分析产品装配图,对零件图样进行审查;确定毛坯的种类、形状、尺寸及精度;拟定工艺路线(划分工艺过程的级成、选择定位基准、选择零件表面的加工方法、安排加工顺序、选择机床设备等 );进行工序设计(确定各工序余量、切削用量、工序尺寸及公差,选择工艺装备,计算时间定额等);确定工序的技术要求及检验方法,填写工艺文件。 根据生产、技术条件和对产品的使用要求,从工艺的角度出发,对零件图样进行如下 内容的审查:零件图样的视图、尺寸、公差和技术要求的完整性与正确性;加工要求的合理 性;零件结构的工艺性等。 关键词: 工序,工艺,工序余量,公差 nts IV Abstract Calculations of the production program, determine the type of prod uction; analysis of product assembly drawing, the drawings are reviewed; rough determine the type, shape, size and precision; the proposed process route ( dividing the process into the locating datum, choose, select parts of the surface processing methods, processing order of arrangement, selection of machine tools and other equipment ); working procedure design ( the process of determining residual, cutting dosage, process dimension and tolerance, selection of process equipment, computing time quota ); determine process technical requirement and test method of process documents, fill in. According to the production, technical conditions and the use of the product requirements, from the technology point of view, the part drawings for the following review: drawings view, size, tolerance and technology request of completeness and correctness; processing requirements of the reasonable parts as well as the technology of structure. Keyword: Process, process, procedure allowance, tolerance nts V 目录 第 1 章 绪论 . 1 1 1 引言 . 1 1 2 机械加工工艺规程的作用 . 错误 !未定义书签。 1 3 机械加工工艺规程设计的原则 . 2 1 4 研究方法及技术路线 . 2 1 5 选题的背景及意义 . 3 第 2 章 工艺规程设计 . 5 2 1 选择毛坯应考虑的因素 . 5 2 2 毛坯的制造形式 . 5 2 3 零件的分析 . 6 2 4 基面的选择 . 6 2.4.1 粗基准的选择原则 . 6 2.4.2 精基准选择的原则 . 6 2 4 制定工艺路线 . 7 第 3 章 确定切削用量及基本工时 . 10 3 1 棒料 24mm 850mm( 8 件连下) . 10 3 2 调质处理 . 10 3 3 棒料通过主轴孔用三瓜自定心卡盘夹紧, 车端面、车 M20-7h 外径为 19.979mm-20 mm,长 56mm,倒角 C1 . 10 3 4 调头棒料通过主轴孔用三瓜自定心卡盘夹紧,车其余外圆各部,保证 22 025.0085.0mm,长 20mm; M20-7h 外径为 19.979mm-20 mm,长 24mm,倒角 C1;车 R1.5 连接圆弧 ; 切断保证总长 101mm . 11 3 5 夹 22 025.0085.0mm(垫上铜皮)处,套螺纹 M20-7h 两处(倒头一处) .15 3 6 三瓜自定心卡盘卡 22 025.0085.0mm(垫上铜皮)处,车右端面保证总长 100mm;倒角 C1;钻右端孔 12.5mm 深 10mm;倒坡口 1200 ,控制坡口最大直径 16.5mm. 16 3 7 发蓝处理 . 18 3 8 检验到图纸要求 . 18 3 9 涂油入库 . 18 结 论 . 19 致 谢 . 20 参考文献 . 21 nts VI nts 1 第 1 章 绪论 1 1 引言 制造技术的 重要性是不言而喻的,它与当今的社会发展密切相关。现代制造技术是当前世界各国研究和发展的主题,特别是在市场经济的今天,它更占有十分重要的地位。人类的发展过程是一个不断制造的过程,在人类发展的初期,为了生存,制造了石器以便于狩猎,此后,出现了陶器,铜器,铁器,和一些简单的机械,如刀,剑,弓,箭等兵器,锅,壶,盆,罐等用具,犁,磨,碾,水车等农用工具,这些工具和用具的制造过程都是简单的制造过程,主要围绕生活必需和存亡征战,制造资源,规模和技术水平都非常有限。随着社会的发展,制造技术的范围,规模的不断扩大,技术水平 的不断提高,向文化,艺术,工业发展,出现了纸张,笔墨,活版,石雕,珠宝 ,钱币金银饰品等制造技术。到了资本主义和社会主义社会,出现了大工业生产,使得人类的物质生活和文明有了很大的提高,对精神和物质有了更高的要求,科学技术有了更快更新的发展,从而与制造工艺的关系更为密切。蒸汽机的制造技术的问世带来了工业革命和大工业生产,内燃机制造技术的出现和发展形成了现代汽车,火车和舰船,喷气涡轮发动机制造技术促进了现代喷气客机和超音速飞机的发展,集成电路制造技术的进步左右了现代计算机的水平,纳米技术的出现开创了微创机械的先 河,因此,人类的活动与制造密切相关,人类活动的水平受到了限制,宇宙飞船,航天飞机,人造飞机,人造卫星以及空间工作站等技术的出现,使人类活动走出了地球,走向太空 。 1 2 机械加工工艺规程的作用 机械加工 工艺规程是规定产品或零部件机械加工工艺过程和操作方法等的文件,是一切有关生产人员都应严格执行、认真贯彻的纪律性文件。生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺规程来体现。 . 1)根据机械加工工艺规程进行生产准备(包括技术准备)。在产品投入生产nts 2 之前,需要做大量的生产准备和 技术准备工作,例如,技术关键的分析与研究;刀、夹、量具的设计、制造或采购;设备改装与新设备的购置或定做等。这些工作多必须根据机械加工工艺规程来展开。 2)机械加工工艺规程是生产计划、调度,工人的操作、质量检查等的依据。 3)新建或扩建车间(或工段),其原始依据也是机械加工工艺规程。根据机械加工工艺规程确定机床的种类和数量,确定机床的布置和动力配置,确定生产面积的大小和工人的数量等等。 1 3 机械加工工艺规程的设计原则 设计机械加工工艺规程应遵循如下原则: 保证图样上规定的各项技术要求,较高的生产效率,技术先 进,经济效益高,劳动条件良好。 制订工艺规程的程序,计算生产纲领,确定生产类型;分析产品装配图,对零件图样进行工艺审查;确定毛坯的种类、形状、尺寸及精度;拟订工艺(划分工艺过程的组成、选择定位基准、选择零件表面的加工方法、安排加工顺序、选择机床设备等);进行工序设计(确定各工序加工余量、切削用量、工序尺寸及公差,选择工艺装备,计算时间定额等);确定工序的技术要求及检验方法,填写工艺文件。 1 4 研究方法及技术路线 1. 深入生产实践调查研究 在深入生产实践调查研究中,应当掌握下面一些资料:工程图纸,工艺文件, 生产纲领,制造与使用夹具情况等。 2. 制订工艺工艺规程的程序 计算生产纲领,确定生产类型,分析产品装配图,对零件图样进行工艺审查,确定毛坯的种类,形状,尺寸及精度,拟定工艺路线(划分工艺规程的组成,选择的定位基准,选择零件表面的加工方法,安排加工顺序,选择机床设备等),进行工序设计(确定各工序加工余量,切削余量,工序尺寸及工差,选择工艺装备,计算时间定额等),确定工序的技术要求及检验方法,填写工艺文件。 3. 确定工件的夹紧方式和设计夹紧机构 nts 3 夹紧力的作用点和方向应符合夹紧原则。进行夹紧力的分析和计算,以确定加紧元件 和传动装置的主要尺寸。 4. 确定夹具其他部分的结构形式 如分度装置,对刀元件和夹具体等 5. 绘制夹具总装配图 在绘制总装配图时,尽量采用 1: 1 比例,主视图应选取面对操作者的工作位置。绘图时,先用红线或双点划线画出工件的轮廓和主要表面,如定位表面,夹紧表面和被加工表面等。其中,被加工表面用网纹线或粗实线画出加工余量。工件在夹具上可看成是一个假想的透明体,按定位元件,导向元件,夹紧机构,传动装置等顺序, 画出具体结构。 6. 标注各部分主要尺寸,公差配合,和技术要求 7. 标注零件编号及编制零件明细表 在标注零件编号时。标准件可直 接标出国家标准代号。明细表要注明夹具名称,编号,序号,零件名称及材料,数量等。 8. 绘制家具零件图 拆绘夹具零件图的顺序和绘制夹具总装配图的顺序相同。 1 5 选题的背景和意义 联接技术的发展已经有了悠久的历史, 联接技术也有了 100 余年的发展。在人类文明史上,联接技术的出现甚至可以和车轮的发明等量齐观。最早出现的紧固件大概是形如绳索的蔓、藤、芦苇、皮条等。至今紧固件已经发展成了一个庞大的家族。在机械制造中有:铆钉、焊接、楔、键、过盈配合件、销、螺栓、螺母等。 螺栓联接是目前机械工业应用较为广泛的一种联接方式。 螺栓 联接一般可以获得很大的联接力,安全可靠;结构简单,安装和拆卸比较方便,可以重复使用;通过标准化可以实现大批量的生产,生产效率高而成本较低,具有互换性。尽管具有很多优点,但是由于各方面的原因,长期以来阀螺栓联接一直没有受到足够的重视。阀螺栓紧固件产品虽小,但应用非常广。在今天,很难找到一部没有螺纹联接、没有螺纹紧固件的机器。汽车、轻工等各行业都少不了螺纹紧固件。随着技术的进一步发展,机械产品朝着高速、大功率、精密、小型本身和装 配技术nts 4 各方面都对阀螺栓联接提出了新的要求。这些要求可以归纳为: 螺栓的最佳设计的安全性 能,要求其在过载的情况下,自动断裂,以保护机器的安全运转。 目前螺纹联接技术可靠性、零件加工的一致性、零件的清洁度已经成为制约我国水平的三大瓶颈工艺,螺纹联接技术的应用被列入国家 863 重点研究项目。 在过去的几十年中,阀螺栓联接随着航空也汽车工业的发展而越来越被人们重视,从经济角度来看,螺钉 、螺栓本省的价值很低,但 他们所联接的产品却很昂贵,螺钉和螺栓失效时,损坏的不只是他们本身,而是整个产品。事实上螺纹联接的问题引起的车辆及飞机事故多有发生,如同压力容器上的螺纹联接出了毛病一样,后果不堪设想。由于联接质量不 好所带来的灾难性的后果使得人们感到对各种联接方式的特殊性有必要进行深入的讨论。 nts 5 第 2 章 工艺规程设计 2.1 选择毛坯应考虑的因素 1.零件的力学性能要求 : 相同的材料采用不同的毛坯制造方法,其力学性能有所不同。铸铁件的强度,离心浇注,压力浇注的铸件,金属型浇注的铸件,砂型浇注的铸件依次递减,钢质零件的锻造毛坯,其力学性能高于钢质棒料和铸钢件。 2.零件的结构形状和外廓尺寸: 直径相差不大的阶梯轴宜采用棒料,相差较大时采用锻件。形状复杂、力学性能不高可采用铸钢件。形状复杂和薄壁的毛坯 不宜采用金属型铸造,尺寸较大的毛坯,不宜采用模锻、压铸和精铸,多采用砂型铸造和自由锻造。外形复杂的小零件宜采用精密铸造方法,以避免机械加工。 3.生产纲领和批量: 生产纲领大时宜采用高精度与高生产率的毛坯制造方法,生产纲领小时,宜采用设备投资小的毛坯制造方法。 4.现场生产条件和发展: 应经过技术经济分析和论证。 2 2 毛坯的制造形式 零件材料为 45 钢 , 由于零件 成批生产 ,而且零件的轮廓尺寸不大且阶梯间尺寸相差不大,故采用棒料, 24mm 850mm 企业在计划内应 当生产的产品产量和进度计划,年生产纲领是包括备品和废品在内的某产品的年产量。零件的生产纲领扫下式计算 : N=Qn(1+ ) 式中 N 零件的生产纲领(件 /年) Q 机器产品的年产量(台 /年) n 每台产品中该零件的数量(台) -备品百分率 -废品百分率 nts 6 2. 3 零件分析 1、零件结构比较简单,两端均为 M20-7h外螺纹 2、定位部分外圆 22mm 与两端螺纹外径过度处为 R1.5mm 3、右端 120锥孔是在装配时,与阀座进行铆接用 技术要求 : 1.尖角倒钝。 2.调质处理, 28 32HRC。 3.发蓝处理。 2 4 基面的选择 基面的选择是工艺规程设计中的重要工作之一。基面选择的正确、合理,可以保证质量,提高生产效率。否则,就会使加工工艺过程问题百出, 严重的还会造成零件大批报废,使生产无法进行。 2.4.1 粗基准的选择 原则 1)如果必须首先保证工件上加工表面与不加工表面 之间的位置要求,应以不加工表面作为粗基准。如果在工件上有很多不需加工的表面,则应以 其中与加工面位置精度要求较高的表面作粗基准。 2)如果必须首先保证工件某重要表面的加工余量均匀,应选择该表面作精基准。 3)如需保证各加工表面都有足够的加工余量,应选加工余量较小的表面作粗基准。 4)选作粗基准的表面应平整,没有浇口、冒口、飞边等缺陷,以便定位可靠。 5)粗基准一般只能使用一次,特别是主要定位基准,以免产生较大的位置误差。 由以上及零件知,选用 20mm 外圆面 作为定位粗基准。 2 4 2 精基准选择的原则 选择精基准时要考虑的主要问题是如何保证设计技术要求的实现以及装夹准确、可靠、方便。 精基 准选择应当满足以下要求: nts 7 1) 用设计基准作为定位基准,实现“基准重合”,以免产生基准不重合误差。 2) 当工件以某一组精基准定位可以较方便地加工很多表面时,应尽可能采用此组精基准定位,实现“基准统一 ” ,以免生产基准转换误差。 3) 当精加工或光整加工工序要求加工余量尽量小而均匀时,应选择加工表面本身作为精基准,即遵循“自为基准”原则。该加工表面与其他表面间的位置精度要求由先行工序保证。 4) 为获得均匀的加工余量或较高 的位置精度,可遵循“互为基准”、反复加工的原则。 5) 有多种方案可供选择时应选择定位准确、稳定、夹紧可靠,可使夹具 结构简单的表面作为精基准。 由上及零件图知,选用 22mm 外圆面 作为定位精基准。 2 5 制定工艺路线 编制机械加工工艺工作应做到以下几点 (1)在编制加工工艺前应熟知产品结构、工作特性、零件在产品中的功能及装配关系 ,熟知主要技术要求 ,以确定有效的工艺手段保证零件的加工质量 , 满足产品设计要求。 (2)编制零件的工艺时 ,工序必须齐全。 (3)零件在各工序中的加工部位及完成程度应规定明确。 (4)对于装夹和工步较多的复杂工序 ,应按“装夹”和“工序”的层次编写 ,并写明装夹找正的方法及找正精度。 (5)对于一些 在“工艺守则”中有规定 ,但需规定具体数值的内容 , 在加工工艺中应明确规定。 (6)对于结构较复杂 ,视图较多的加工件 ,为使工艺中涉及的加工表面易于查找 ,应注明该表面所在视图名称及视图中的位置。 (7)加工中必须使用的基准在工艺上应预明确 , 上工序应为下工序准备好必要的基准。 (8)为下道工序保留的夹头 ,在本工序内容中必须写明。 (9)对毛坯形式、夹头或余量提出了特殊要求应在工艺内容中说明。 (10)对于选定的工艺方法中必须进行一些较为复杂的计算时 (如尺寸链计算 ,挂nts 8 轮计算 ,三角形孔系镗孔坐标计算等 ),工艺中应给 出计算结果 , 若不能直接计算出结果时 ,应给出计算公式。 (11)与相关件焊合、把合 ,同加工或配做时 ,必须写出相关件的件号及名称 (12)对于易变形的零件 ,加工过程中需自然时效时 ,可安排“时效”工序 ,并注明停放时间。 (13)加工工序中使用工装时 ,应在该工序的工装栏内填写工装编号、名称及规格。几个工序需用同一工装时 , 这些工序的工装栏内应写上工装编号、名称及规格。 (14)对于工艺中所用较为复杂或特殊的工装 ,应在工艺中写明使用要领。 (15)加工工序需要在机床上划线或钳工工作时 ,应另立工步。 (16)对于精度 上有特殊要求的零件 ,在编制加工工艺的有关工序中 ,应明确测量基准 ,测量工具或仪器 ,测量方法及精度要求。 (17)对于成对组合使用的相关件 ,为减少其相对误差 ,提高装配精度 ,在加工中一般采用组合加工。 (18)根据产品零件图样要求或零件的重要程度 ,在加工工艺中安排一次或几次探伤工序。 制定工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领以确定为大批生产的条件下,可采用通用机床配以专用工夹具,并尽量使工序集中来提高生产效率。除此以外,还应考虑经济效果,以便降低生产成 本。 工序 01 下料 棒料 24mm 850mm( 8件连下) 工序 02 热处理 调质处理 工序 03 车削 棒料通过主轴孔用三瓜自定心卡盘夹紧,车端面、车 M20-7h外径为 19.979mm-20 mm,长 56mm,倒角 C1。 工序 04 车 削 调头棒料通过主轴孔用三瓜自定心卡盘夹紧,车其余外圆各部,保证 22 025.0085.0mm,长 20mm; M20-7h外径为 19.979mm-20 mm,长 24mm,倒角 C1;车 R1.5 连接圆弧 ; 切断保证总长 101mm. 工序 05 车削 夹 22 025.0085.0mm(垫上铜皮)处,套螺纹 M20-7h 两处(倒头一处) 工序 06 车削 三瓜自定心卡盘卡 22 025.0085.0mm(垫上铜皮)处,车右端面保证nts 9 总长 100mm;倒角 C1;钻右端孔 12.5mm 深 10mm;倒坡口 1200 ,控制坡口最大直径 16.5mm。 工序 07 热处理 发蓝处理 工序 08 检验 检验到图纸要求 工序 09 入库 涂油入库 2 6 工 艺分析 1.零件为短小轴,可直接用棒料加工。 2.阀螺栓一般多为批量生产,可采用套螺纹机加工螺纹,生产效率高。若零星修配或生产批量较少,可采用普通车床加工螺纹,相应将工序中螺纹外径改为19.98mm- 20 mm 为宜。 3.在加工螺纹外径时,应选加工长度为 56mm 一端的外径及端面,以减少切断后 端面的修整,因为在加工 1200 坡口时,可以加工坡口端面。 nts 10 第 3 章 确定切削用量及基本工时 3.1 工序 01下料 棒料 24mm 850mm( 8件连下) 3.2 工序 02 热处理 调质处理 3.3 工序 03 车削 棒料通过主轴孔用三瓜自定心卡盘夹紧,车端面、车 M20-7h 外径为 19.979mm-20 mm,长 56mm,倒角 C1。 工步一:车端面 1) 车削深度,因为端面精度要求不高,故可以选择 ap=2.0mm,一次走刀即可完成所需长度。 2)机床功率为 7.5kw。查切削手册 f=0.140.24mm/z。选较小量 f=0.14 mm/z。 3) 查后刀面最大磨损及寿命 查切削手册表 3.7,后刀面最大磨损为 1.01.5mm。 查切削手册表 3.8,寿命 T=180min 4) 计算切削速度 按切削手册,查得 Vc 98mm/s, n=439r/min,Vf=490mm/s 据 C620 车床 车床参数,选择 nc=475r/min,Vfc=475mm/s 则实际切削速度 V c=3.14 80 475/1000=119.3m/min,实际进给量为 f zc=V fc/ncz=475/(300 10)=0.16mm/z。 5)校验机床功率 查切削手册 Pcc=1.1kw,而机床所能提供功率为 PcmPcc。故校验合格。 最终确定 ap=2.0mm, nc=475r/min,Vfc=475mm/s, V c=119.3m/min, f z=0.16mm/z。 6)计算基本工时 tm L/ Vf=(12+2.0) 8/( 475 0.16) =1.473min。 辅助时间为: tf=0.15tm=0.15 1.473=0.221min 其他时间计算: tb+tx=6% (1.473+0.221)=0.102min 故工 步一的 加工单件时间: nts 11 tdj=tm+tf+tb+tx =1.473+0.221+0.102=1.796min 工步二: 车 M20-7h 外径为 19.979mm-20 mm,长 56mm 选择外圆车刀 1) 车削深度, ap=2.0mm。 2)机床功率为 7.5kw。查切削手册 f=0.140.24mm/z。选较小量 f=0.14 mm/z。 3) 查后刀面最大磨损及寿命 查切削手册表 3.7,后刀面最大磨损为 1.01.5mm。 查切削手册表 3.8,寿命 T=180min 4) 计算切削速度 按切削手册,查得 Vc 98mm/s, n=439r/min,Vf=490mm/s 据 CA6140 卧式车床车床参数,选择 nc=475r/min,Vfc=475mm/s, 则实际切削速度 V c=3.14 80 475/1000=119.3m/min, 实际进给量为 f zc=V fc/ncz=475/(300 10)=0.16mm/z。 5)校验机床功率 查切削手册 Pcc=1.1kw,而机床所能提供功率为 PcmPcc。故校验合格。 最终确定 ap=2.0mm, nc=475r/min,Vfc=475mm/s, V c=119.3m/min, f z=0.16mm/z。 6)计算基本工时 tm L/ Vf=(56+2.0+3.0) 8/( 475 0.16) min=6.425min。 辅助时间为: tf=0.15tm=0.15 6.425=0.964min 其他时间计算: tb+tx=6% (6.425+0.964)=0.443min 故工 步二的 加工单件时间: tdj=tm+tf+tb+tx =6.425+0.964+0.443=7.832min 工步三:倒角 C1 3.4 工序 04 车削 调头棒料通过主轴孔用三瓜自定心卡盘夹紧,车其余外圆各部,保证 22 025.0085.0mm,长 20mm; M20-7h外径为 19.979mm-20 mm,长 24mm,倒角 C1;车 R1.5 连接圆弧 ; 切断保证总长 101mm. 工步一: 车其余外圆各部 nts 12 选择外圆车刀 1) 车削深度, ap=2.0mm。 2)机床功率为 7.5kw。查切削手册 f=0.140.24mm/z。选较小量 f=0.14 mm/z。 3) 查后刀面最大磨损及寿命 查切削手册表 3.7,后刀面最大磨损为 1.01.5mm。 查切削手册表 3.8,寿命 T=180min 4) 计算切削速度 按切削手册,查得 Vc 98mm/s, n=439r/min,Vf=490mm/s 据 CA6140 卧式车床车床参数,选择 nc=475r/min,Vfc=475mm/s, 则实际切削速度 V c=3.14 80 475/1000=119.3m/min, 实际进给量为 f zc=V fc/ncz=475/(300 10)=0.16mm/z。 5)校验机床功率 查切削手册 Pcc=1.1kw,而机床所能提供 功率为 PcmPcc。故校验合格。 最终确定 ap=2.0mm, nc=475r/min,Vfc=475mm/s, V c=119.3m/min, f z=0.16mm/z。 6)计算基本工时 tm L/ Vf=(20+1.0+3.0) 8/( 475 0.16) min=2.526min。 辅助时间为: tf=0.15tm=0.15 2.526=0.379min 其他时间计算: tb+tx=6% (2.526+0.379)=0.174min 故工 步一的 加工单件时间: tdj=tm+tf+tb+tx =2.526+0.379+0.174=3.079min 工步二: M20-7h 外径为 19.979mm-20 mm,长 24mm 选择外圆车刀 1) 车削深度, ap=2.0mm。 2)机床功率为 7.5kw。查切削手册 f=0.140.24mm/z。选较小量 f=0.14 mm/z。 3) 查后刀面最大磨损及寿命 查切削手册表 3.7,后刀面最大磨损为 1.01.5mm。 查切削手册表 3.8,寿命 T=180min 4) 计算切削速度 按切削手册,查得 Vc 98mm/s, n=439r/min,Vf=490mm/s nts 13 据 CA6140 卧式车床车床参数,选择 nc=475r/min,Vfc=475mm/s, 则实际切削速度 V c=3.14 80 475/1000=119.3m/min, 实际进给量为 f zc=V fc/ncz=475/(300 10)=0.16mm/z。 5)校验机床功率 查切削手册 Pcc=1.1kw,而机床所能提供功率为 PcmPcc。故校验合格。 最终确定 ap=2.0mm, nc=475r/min,Vfc=475mm/s, V c=119.3m/min, f z=0.16mm/z。 6)计算基本工时 tm L/ Vf=(24+2.0+3.0) 8/( 475 0.16) min=3.053min。 辅助时间为: tf=0.15tm=0.15 3.053=0.458min 其他时间计算: tb+tx=6% (3.053+0.458)=0.211min 故工 步 二 的 加工单件时间: tdj=tm+tf+tb+tx =3.053+0.458+0.211=3.722min 工步三:倒角 C1 工步 四 : 车 R1.5 连接圆弧 选择 倒角 车刀 1) 车削深度, ap=1.5mm。 2)机床功率为 7.5kw。查切削手册 f=0.140.24mm/z。选较小量 f=0.14 mm/z。 3) 查后刀面最大磨损及寿命 查切削手册表 3.7,后刀面最大磨损为 1.01.5mm。 查切削手册表 3.8,寿命 T=180min 4) 计算切削速度 按切削手册,查得 Vc 98mm/s, n=439r/min,Vf=490mm/s 据 CA6140 卧式车床车床参数,选择 nc=475r/min,Vfc=475mm/s, 则实际切削速度 V c=3.14 80 475/1000=119.3m/min, 实 际进给量为 f zc=V fc/ncz=475/(300 10)=0.16mm/z。 5)校验机床功率 查切削手册 Pcc=1.1kw,而机床所能提供功率为 PcmPcc。故校验合格。 最终确定 ap=2.0mm, nc=475r/min,Vfc=475mm/s, V c=119.3m/min, f z=0.16mm/z。 nts 14 6)计算基本工时 tm L/ Vf=(1.5+1.5) 8/( 475 0.16) min=0.316min。 辅助时间为: tf=0.15tm=0.15 0.316=0.047min 其他时间计算: tb+tx=6% (0.316+0.047)=0.022min 故工 步 四 的 加工单件时间: tdj=tm+tf+tb+tx =0.316+0.047+0.022=0.385min 工步 五 : 切断保证总长 101mm 选择 切断 刀 1) 车削深度, ap=3.0mm。 2)机床功率为 7.5kw。查切削 手册 f=0.140.24mm/z。选较小量 f=0.14 mm/z。 3) 查后刀面最大磨损及寿命 查切削手册表 3.7,后刀面最大磨损为 1.01.5mm。 查切削手册表 3.8,寿命 T=180min 4) 计算切削速度 按切削手册,查得 Vc 98mm/s, n=439r/min,Vf=490mm/s 据 CA6140 卧式车床车床参数,选择 nc=475r/min,Vfc=475mm/s, 则实际切削速度 V c=3.14 80 475/1000=119.3m/min, 实际进给量为 f zc=V fc/ncz=475/(300 10)=0.16mm/z。 5)校验机床功率 查切削手册 Pcc=1.1kw,而机床所能提供功率为 PcmPcc。故校验合格。 最终确定 ap=2.0mm, nc=475r/min,Vfc=475mm/s, V c=119.3m/min, f z=0.16mm/z。 6)计算基本工时 tm L/ Vf=(3.0+11) 8/( 475 0.16) min=1.474min。 辅助时间为: tf=0.15tm=0.15 1.474=0.221min 其他时间计算: tb+tx=6% (1.474+0.221)=0.102min 故工 步 五 的 加工单件时间: nts 15 tdj=tm+tf+tb+tx =1.474+0.221+0.102=1.797min 3.5 工序 05 车削 夹 22 025.0085.0mm(垫上铜皮)处,套螺纹 M20-7h 两处(倒头一处) 切削速度:参考有关手册, 工步一:夹 22 025.0085.0mm(垫上铜皮)处,套螺纹 M20-7h 一处 选取 V=75mm/min f=0.1mm/r( 参考相关手册 ) 1000Vn d =(1000 75)/( 22)=1085.7r/mm 现选用 C620 车 床 查金属机械加工手册 选取 nw=1000r/min f=0.25mm/r 实际切削速度为 1000ndV =69.1m/min 切削工时 切入长度 l1=1.5mm, 切出长度 l2=3mm 加工长度 l=51mm t= ( l1+ l2+l) / fmnw=( 1.5+3+51) /( 0.25 1000) =0.222min 辅助时间为: tf=0.15tm=0.15 0.222=0.033min 其他时间计算: tb+tx=6% (0.222+0.033)=0.015min 故工 步 一 的 加工单件时间: tdj=tm+tf+tb+tx =0.222+0.033+0.015=0.270min 工步二:夹 22 025.0085.0mm(垫上铜皮)处,套螺纹 M20-7h 另一处 选取 V=75mm/min f=0.1mm/r( 参考相关手册 ) nts 16 1000Vn d =(1000 75)/( 22)=1085.7r/mm 现选用 C620 车 床 查金属机械加工手册选取 nw=1000r/min f=0.25mm/r 实际切削速度为 1000ndV =69.1m/min 切削工时 切入长度 l1=1.5mm, 切出长度 l2=3mm 加工长度 l=19mm t= ( l1+ l2+l) / fmnw=( 1.5+3+19) /( 0.25 1000) =0.094min 辅助时间为: tf=0.15tm=0.15 0.094=0.014min 其他时间计算: tb+tx=6% (0.094+0.014)=0.006min 故工 步二的 加工单件时间: tdj=tm+tf+tb+tx =0.094+0.014+0.006=0.114min 3.6 工序 06 车削 三瓜自定心卡盘卡 22 025.0085.0mm(垫上铜皮)处,车右端面保证总长 100mm;倒角 C1;钻右端孔 12.5mm 深 10mm;倒坡口 1200 ,控制坡口最大直径 16.5mm。 工步一: 车右端面保证总长 100mm 1) 车削深度,因为端面精度要求不高,故可以选择 ap=1.0mm,一次走刀即可完成所需长度。 2)机床功率为 7.5kw。查切削手册 f=0.140.24mm/z。选较小量 f=0.14 mm/z。 3) 查后刀面最大磨损及寿命 查切削手册表 3.7,后刀面最大磨损为 1.01.5mm。 查切削手册表 3.8,寿命 T=180min

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号