0250-汽车废气余能回收利用装置设计【CAD图+说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共39页)

编号:962574

类型:共享资源

大小:1.21MB

格式:ZIP

上传时间:2016-12-28

上传人:hon****an

认证信息

个人认证

丁**(实名认证)

江苏

IP属地:江苏

15

积分

- 关 键 词:

-

汽车

废气

回收

利用

应用

装置

设计

- 资源描述:

-

汽车废气余能回收利用装置设计

摘 要

节能足汽车工业发展的三大主题之一。由于能源消耗的加剧,汽车节能问题备受人们的关注。有关研究资料表明,汽车燃料燃烧所发出的能量只有三分之一左右被有效利用,其它的能量被排放到大气中,不仅造成了能源的浪费,还带来了不良环境影响。因此,采用有效手段充分利用汽车排放的废热应当是我们实现汽车节能、降低排放的一个研究方向。

本文对当前提出的各种汽车余热利用手段进行了分类,并做了综合分析比较,提出汽车废气涡轮发电可能是比较理想的汽车余热利用方式,并进行了初步设计。

本文首先对汽车废气能量进行了分析,提出应当用有效能的能量衡算方法分析汽车废气能量,指出了影响废气能量的因素并提出了提高废气中可用能量的措施。其次,本文分析了不同排气系统在废气能量利用上的差异,提出了能量利用效率较高的排气系统方案并针对一台发动机进行了设计。再次,针对一台柴油发动机利用编制的优化设计程序进行了涡轮部分设计。

本文还针对一台具体的发动机排气系统设计了涡轮机壳,涡轮管道,轴,轴承,对此部分的设计是依照涡轮尺寸来设计的。其部分尺寸由涡轮计算得出。由于能力有限,知识限制,再者现在的发电机设计技术相当成熟,本文不再具体针对发电系统部分进行设计,本装置只设计到轴部分,轴端可以装万向连接器,也可以与要设计的发电机同轴,需要注意的是本装置设计的轴承一端为悬浮,即只有一端轴向固定,另一端的轴向固定还需要电动机里面的轴承来实现。

本文将具体每个零件三维图及其cad图已经一一画出,并在本文之中附以三维几部分平面图片,一边读者心中对设计更加清晰!

关键词:汽车;废气;余热;能量利用;涡轮

- 内容简介:

-

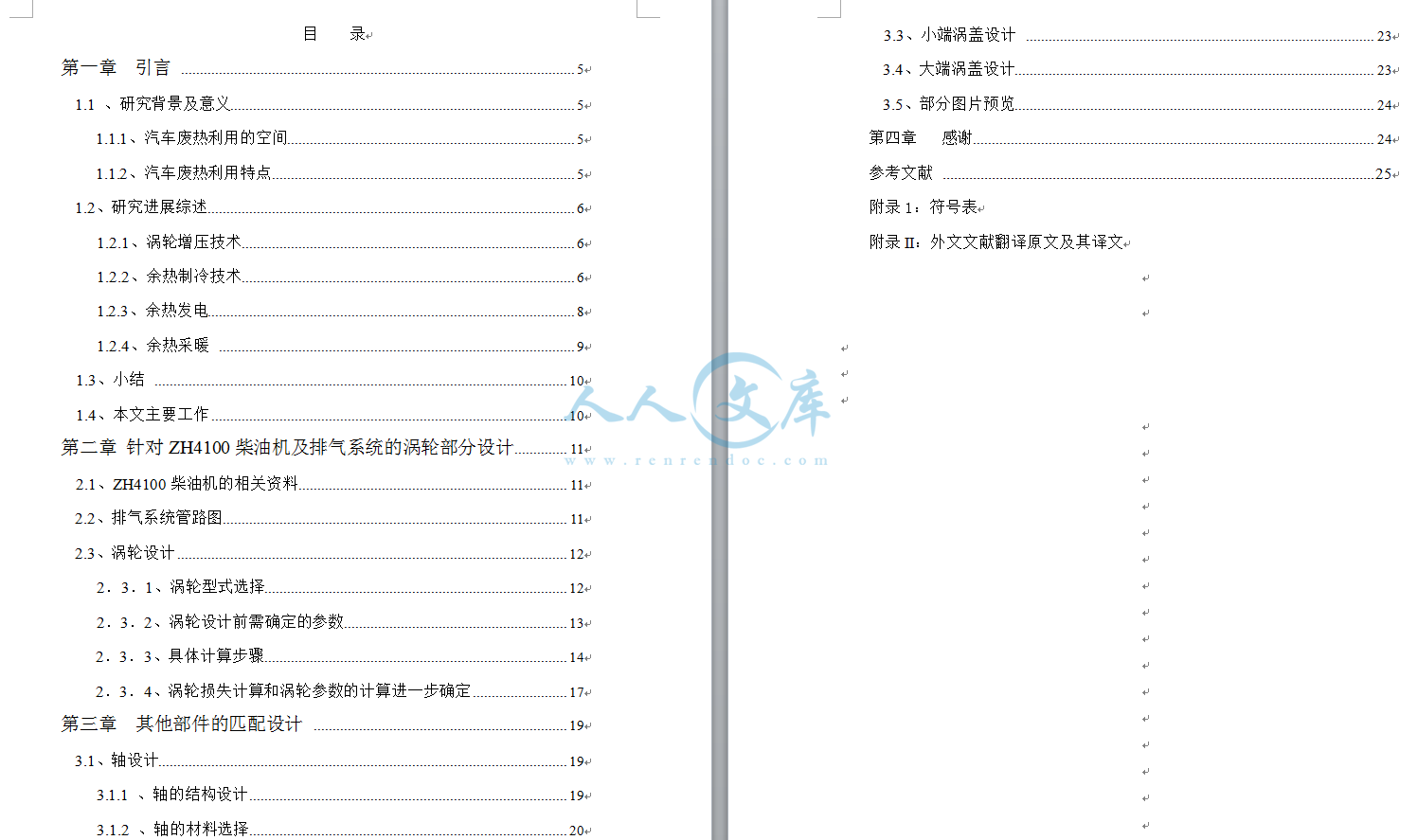

目 录 第一章 引言 . 5 研究背景及意义 . 5 车废热利用的空间 . 5 车废热利用特点 . 5 究进展综述 . 6 轮增压技术 . 6 热制冷技术 . 6 热发电 . 8 热采暖 . 9 结 . 10 文主要工作 . 10 第二章 针对 油机及排气系统的涡轮部分设计 . 11 油机的相关资料 . 错误 !未定义书签。 气系统管路图 . 错误 !未定义书签。 轮设计 . 错误 !未定义书签。 2 3 1、涡轮型式选择 . 错误 !未定义书签。 2 3 2、涡轮设计前需确定的参数 . 13 2 3 3、具体计算步骤 . 14 2 3 4、涡轮损失计算和涡轮参数的计算进一步确定 . 17 第三章 其他部件的匹配设计 . 19 设计 . 19 轴的结构设计 . 19 轴的材料选择 . 20 轴的强度校核 . 20 2 壳设计 . 22 端涡盖设计 . 23 端涡盖设计 . 23 分图片预览 . 24 第四章 感谢 . 24 参考文献 . 25 附录 1:符号表 附录 错误 !未找到引用源。 :外文文献翻译原文及其译文 3 汽车废气余 能 回收利用装置 设计 摘 要 节能足汽车工业发展的三大主题之一。由于能源消耗的加剧,汽车节能问题备 受人们的关注。有关研究资料表明,汽车燃料燃烧所发出的能量只有三分之一左右被有效利用,其它的能量被排放到大气中,不仅造成了能源的浪费,还带来了不良环境影响。因此,采用有效手段充分利用汽车排放的废热应当是我们实现汽车节能、降低排放的一个研究方向。 本文对当前提出的各种汽车余热利用手段进行了分类,并做了综合分析比较,提出汽车废气涡轮发电可能是比较理想的汽车余热利用方式,并进行了初步设计。 本文首先对汽车废气能量进行了分析,提出应当用有效能的能量衡算方法分析汽车废气能量,指出了影响废气能量的因素 并提出了提高废气中可用能量的措施。其次,本文分析了不同排气系统在废气能量利用上的差异,提出了能量利用效率较高的排气系统方案并针对一台发动机进行了 设 计。再次,针对一台柴油发动机利用编制的优化设计程序进行了涡轮部分设计。 本文还针对一台具体的发动机排气系统设计了涡轮机壳,涡轮管道,轴,轴承,对此部分的设计是依照涡轮尺寸来设计的。其部分尺寸由涡轮计算得出。由于能力有限,知识限制,再者现在的发电机设计技术相当成熟,本文不再具体针对发电系统部分进行设计,本装置只设计到轴部分,轴端可以装万向连接器,也可以与要 设计的发电机同轴,需要注意的是本装置设计的轴承一端为悬浮,即只有一端轴向固定,另一端的轴向固定还需要电动机里面的轴承来实现。 本文将具体每个零件三维图及其 已经一一画出,并在本文之中附以三维几部分平面图片,一边读者心中对设计更加清晰! 关键词 : 汽车 ; 废气;余热;能量利用;涡轮 4 to is of in of 3 to to be a of a of of a to of to of be in a is to to in of in of of an of in of of on at a a to is is no of is a of a in to a of d to 一章 引 言 5 研究背景及意义 社会经济的发展使能源消耗量急剧增加,能源供需矛盾日益突出,并造成了严重的环境问题。由于汽车保有量越来越大,汽车的能源消耗在总能源消耗中所占的比例越来越高,汽车节能问题越来越受到各个国家的关注,成为当今世界汽车工业发展的主题。我国是一个石油存储量相对欠缺的国家,目前已成为世界第二大石油进口国,而汽车消耗的能源主要是石油燃料。 随着我国汽车工业的迅速发展,提高汽车燃料有效利用率和减少环境污染在我国具有更为重要的战略意义。调查研究表明,汽车燃料燃烧所发出的能量只有三分之一左右被有效利用,其它的能量被散发、排放到大气中,这造成了能源的浪费,并带来了不良环境影响。因此有效利用汽车废热是实现汽车节能,降低汽车能源消耗的一个有效途径。 汽车废热利用的空间 从目前汽车所用发动机的热平衡来看,用于动力输出的功率一般只占燃油燃烧总热量的 30一 45 (柴油机 )或 20一 30 (汽油机 )。以废热形式排出车外的能量占燃烧总能 量的 55一 70 (柴油机 )或 80S 一 70S(汽油机 ),主要包括循环冷却水带走的热量和尾气带走的热 81量 。 表 内燃机的热平衡 4表 从表 l 中可以看出汽车废热利用有较大的空间,其有效利用自然受到人们越来越多的关注,不少人致力于此方面研究。 汽车废热利用特点 由于车用发动机特殊的使用场合,汽车废热利用具有鲜明的特点和特殊的要求,可将这些特点简单归结如下 853 :一是汽车废热的品位较低,能量回收较困难;二是废热利用装置要结构简单,体积小,重量轻,效率高:三是废热利用装置要抗震动,抗冲击,适应汽车运行环境:四是要保证汽车使用中的安全;五是要不影响发动机工作特性,避免降低发动机动力性和经济性。由于汽车废热利用具有上述特点,使得研究的成果虽多,但投入商业化生产的不多,只在废气涡轮增压方面取得实用性进展。 热平衡各分项 汽油机 高速柴油机 中速柴油机 转变为有效功的热量 20 30 30 40 35 45 冷却介质带走的热量 25 30 20 25 10 20 废气带走的热量 40 45 35 40 30 40 其它热量损失 5 10 5 10 10 15 6 研究进展综述 目前,国内外汽车余热利用的技术,从热源来看,有利用发动机冷却水余热和利用排气余热两种,从用途上来看,有废气涡轮增压、制冷空调、发电、采暖、改良燃料等方式。在所有一述方法中,只有废气涡轮增压实现了产业化,其他方法由于技术和其他方面原因,仍处于研制或试验阶段,尚未投入商业化生产。以下从用途上分类介绍国内外相关技术的研究状况 8 。 涡轮增压技术 废气涡轮增压技术是利用废气中的部分能量来提高内燃机的进气压力进而增加充气量、以改善动力性和经济性的内燃机性能提高技术。废气涡轮增压装置主要由同轴装配的涡轮和压气机组成,发动机排出的废气经排气管进入涡轮推动涡轮运转,从而带动压气机压缩新鲜空气并通过进气管送入发动机汽缸内。废气涡轮增压改善了内燃机的动力性和经济性,但这种处理方法的主要目的是借助废气中的部分能量来提高内燃机的进气压力增加充气量,而不是回收再利用废气中的能量;另外,由于内燃机与涡 轮增压装置联合工作时能量传递的特点,使增压内燃机的加速性能和扭矩特性受到影响,给增压内燃机的使用增加了一些强制附加条件,造成使用上的不便 “”;此外,这种技术和装置在汽油机与小型柴油机上使用时效果不明显,目前多在大型柴油机上使用,使用面向与范围受到一定限制。随着汽油机电子喷射技术的广泛运用,汽油机废气涡轮增压也将得到发展。但是汽油机废气涡轮增压还需解决发动机爆震、热负荷增加等问题后才能大批量投入使用。 余热制冷技术 目前,在轿车空调中,占统治地位的是蒸汽压缩式空调系统,采暖则利用发动 机冷却水余热。轿车空调一般要消耗 8 12的发动机动力 5 ,这一方面增加了油耗,加大了废气排放量,加剧了空气的污染;另一方面易引起水箱过热,影响轿车动力性;同时由于蒸汽压缩式空调系统采用的制冷工质为氟利昂类化合物,导致温室效应加剧。因此解决舒适性与制冷功耗之间的矛盾已成为现代轿车空调研制中的难题。回收和利用发动机排气余热来驱动制冷系统,实现轿车空调,是理想的节能方案,也是目前世界各国都在研究的课题。目前提出的这方面技术主要有吸收式和吸附式两种。 吸收式制冷 吸收式制冷原理是以热能为动力来完成制冷循环的,有利用汽车循环冷却水余热和利用排气余热两种途径 86 。在相关文献中,研究最多的是利用循环冷却水余热来实现吸收式制冷,由于排气温度高于冷却水温度,且可利用热量大于冷却水,当然也可以利用排气余热来实现吸收式循环。在吸收式制冷循环系统中,所采用的工质有水一溴化锂、氨一水、 。吸收式制冷系统有较大的 对于吸附式 7 而言,但结构复杂、体积大、造价高,而且四器 (发生器、冷凝器、吸收 器、蒸发器 )需要自由水平面,不太适用于经常处于颠簸、运动状态的汽车。 吸附式制冷 吸附式制冷是利用某些固体物质在一定温度、压力下能吸附某种气体或水蒸汽,在另一种温度、压力下又能把它释放出来的特性。来实现制冷。这种吸附与解吸过程导致压力变化,从而起到了压缩机的作用。该制冷系统由发生器、冷凝器、蒸发器和节流装置组成。在余热回收中可以考虑两种方式 8 ,利用冷却水中的热量和利用发动机排气中的热量。如果使用从发动机冷却水中回收的热量,由于水与吸附器的换热效率 高于气体与吸附器的换热效率,对热量回收较为有利;但是热源温度相对较低 (低于 100 ,与用于冷却的空气温度相差不大,这样循环的温差比较小,使循环的吸附解吸量较低,对工作是不利的。如果使用从发动机排气中回收的热量,气体与吸附器的换热效率低,造成回收热量困难,但由于发动机排气的温度较高 (汽油机 500 600 ,远高于冷却水的温度 ),对热量回收又是有利的,而且此温度与冷却空气的温度相差较大,可以使系统循环温差较大,从而产生较大的吸附解吸量。吸附式系统结构简单、造价低,在提高床的传热传质能力的情况下,可大大提高系统的 性能,是较为理想的系统。但吸附式制冷的高,需要较长预备时间,单位质量的吸附剂产生的制冷功率较小,系统笨重,废热利用率不高,而汽车空调要求体积小、制冷量大、性能可靠、操作方便。这限制了它的应用和发展。要达到以上要求,必须提高系统 及单位质量吸附剂制冷功率。目前,在吸附制冷系统中,常用的吸附质 (制冷剂 )有氢气、水、甲醇、氨气、 22 等。 喷射式制冷 郑爱平、赵乱成、钟琼香等提出了利用以 工质的汽车余热驱动的喷射式制冷系统。喷射式制冷循环的主要特点是以 喷射器代替压缩机,以消耗热能作为补偿来实现制冷的 543 。其工作循环如下: 被加热器加热的高温高压工作蒸汽,通过喷管进行绝热膨胀,形成一股低压、高速气流,将蒸发器内的低压气态制冷剂抽吸到喷射器内,并与之混合,在扩压器内增压后进入冷凝器,被冷却介质冷凝成液体。然后,一部分凝结液作为制冷剂通过节流阀降压降温,在蒸发器中吸热气化变成低温低压蒸汽;另一部分则通过循环如下: 被加热器加热的高温高压工作蒸汽,通过喷管进行绝热膨胀,形成一股低压、高速气流,将蒸发器内的 低压气态制冷剂抽吸到喷射器内,并与之混合,在扩压器内增压后进入冷凝器,被冷却介质冷凝成液体。然后,一部分凝结液作为制冷剂通过节流阀降压降温,在蒸发器中吸热气化变成低温低压蒸汽;另一部分则通过循环泵被提高压力后送回加热器,用作工作蒸汽。喷射式制冷系统除循环泵外没有其它运动部件,而且系统中的工作蒸汽与制冷剂是同种物质,不需要类似吸收式制冷 机中的制冷剂分离设备,因 8 而结构简单,耗功量少。再加上可以利用低品位热能,所以适用于有余热可以利用的汽车空调器。 余热发电 利用废气能量发电的方法基 本有三种,分别为利用半导体温差发电、氟龙透平发电和废气涡轮发电。 半导体温差发电 8 o 随着半导体材料及其加工技术的发展,金属导体热电转化效率逐渐提高,利用半导体温差发电在动力范畴有了应用的可能。资料表明:半导体温差发电材料的热电转化效率可达 3 3,甚至是 7。吉林大学的董桂田通过试验证明用汽车发动机排气废热温差发电能够取代传统的汽车发电机,且温差发电吸热降温对汽车整体性能大有稗益。因为温差发电截流了部分传入热枫冷源的热量使其热效率有所提高,且 温度降低导致排气压力减少也有助于汽车 可使汽车消音器的结构简化紧凑。同时温差发电本身是静态下能量转换,没有旋转部件,勿需传动系统。但由于热电转换效率低,此种方法只利用了发动机废热的一小部分,有待于进一步提高热电转换效率和寻找具有更高热电转换效率的材料。 龙透平发电 8 日本的一色尚次提出了利用发动机废热的氟龙透平发电装置,浚装置利用一种在比较低的温度下能成为高压气体的低沸点物质 (通常为氟利昂 )作为工质,使其在吸收发动机废热后由液 态变为高压蒸汽从而推动透平机发电。此种装置在利用低品位热能方面有优势,其缺陷是系统较为复杂笨重。 废气涡轮发电 9 青岛大学的张铁柱提出了利用废气能量驱动涡轮带动发电机发电的设想,并设计了一种新装置来实现,获得专利一项。日本的吉圉佑也曾作过此方面的实验,证明了利用废气能量驱动涡轮所发出的电能足以提供汽车运行所需电能,但未做进一步研究。此种装置结构简单,但有可能对发动机工作性能产生影响。 在图 1的发动机模型中加入涡轮发电系统模块,对系统 方案进行分析,发电涡轮模型采用通流模型建立。各种涡轮系统方案如图 1所示。方案 A 采用朗肯循环,发动机排气管上的换热器作为朗肯循环的蒸发器和过热器。方案 B 采用布雷登循环,发电系统与微型燃气轮机类似。方案 C 采用电辅助涡轮增压器,在增压器轴上安装电机 /发电机,在排气能量超过增压所需能量时利用发电机回收能量。方案 D 在排气系统中加入涡轮发电机,与原涡轮增压器并联工作。方案 E 同样也是在排气系统中加入涡轮发电机,但与原涡轮增压器串联工作。 图一 涡轮发电系统方案 9 余热采暖 余热式暖气装置利用汽车发动机工作剩余热量供暖,有两种型式利用发动机冷却水的热量,称为水暖式;利用发动机排气系统的热量,称为气暖式。余热式暖气装置的优点是既不需要在汽车上增加热源,又不增加发动机本身的热量消耗,成本较低、经济性好、使用方便。其缺点是发热量的大小受发动机工况的制约,而且仅在冬季发挥作用,废气能量利用不充分。 水暖式暖风装置广泛应用于汽车采暖系统中,但其发热量较小,主要用于非严寒地区取暖容量较小的货车和轿车。在环境温度较低时,会使发动机处于过冷状态,增加了发动机不必要的机械磨损,降低了发动机的功率。气暖式暖风装置的发热量大,采暖效果较好,受环境温度影响小,对发动机: 作影响小,但要注意不要增加排气背压,否则将影响到发动机的工作性能。 小结 从上述介绍中我们可以得出如下结论: 10 对废气涡轮增压来说,目前存在的最大问题是影响了发动机的工作性能,特别是在低工况下的性能。为解决此问题,不得不使用混合形式的增压系统,即在低工况下利用蓄电池电能驱动涡轮增压器,其他情况下使用废气涡轮增压,并在赢工况时采用废气旁通来解决涡轮转速过 高的问题。如果将废气能量转换为电能进而驱动压气机,这样一方面可简化增压系统,另一方面高工况时不必采用旁通方法而充分利用废气能量,多余的电能可供给蓄电池和其他用电设备使用。 对利用废气能量实现制冷空调来说,无论是吸收式还是吸附式,由于存在对压缩式 ),体积过大,不适应汽车运行状况等致命缺陷,用此科方法替代现有汽车空调是不可能的。如果将废气能量转换为电能从而驱动现有的汽车空调压缩机,一方面可不必改装现有的汽车空调,另一方面可充分利用废气能量,实现以较小的代价取得较大的效益。 对利用汽车废热供暖来说,在非严寒地区,冬季车内供暧利用发动机冷却水的余热就可满足而不必改装现有的供暖系统;在严寒地区利用废气余热供暖存在着明显的季节性,废气能量的利厢不充分,如废气能量转换为电能的效率足够高,可考虑利用转换得来的电能供热,一方面可充分利用能量而不仅限于冬季,另一方面可减少供暖系统布置的困难。 对半导体温差发电来说,由于高效率的热电转换材料尚未发现,已知的热电转换材料效率太低,至少在目前此种方法还不十分可行。 对利用废热改良燃料来说, 这种方法只利用了余热的极小部分,经济性较差,不能作为废气能量利用主要方向。因此,笔者认为利用废气能量转换为机械能进而转换为电能应作为废气能量利用的主要研究方向。此种方法对废气能量的利用率较高,且通过转换得来的电能可灵活方便地使用,更重要的是这种方法不需对原有汽车设备做较大改动,易于实现产业化。但此种方法需解决的主要问题有:一是加装能量回收装置后会对发动机工作性能产生影响,如何尽量减少甚至消除这种影响是非常重要的;二是能量转换装置的转换效率能够达到多少需要通过试验来明确,转换效率决定其实用性。 本文 主要工作 工作目标 为克服现有汽车废气能量回收利用装置巾存在的能量转换效率不高,实施过程困难,用途单一,且结构复杂,体积大等缺陷,设计一种将汽车废气能量转换成机械能的新型装置,并将其应用到所有内燃机,所提供的动力可以完全或部分地驱动内燃机没有定时要求的附件,如电动机、蓄电池、水泵、动力转向油泵、真空泵甚至空调等。为了实现上述目的,本装置拟通过动力涡轮实现废气能量的回收和向机械能的转换。为此本文对当前的废气利用做了全面的调查,指出当前废气的利用发展形势,利用方式,同时 11 针对一台具体柴 油机 气管废气能转化的机械部分做详细设计,包括涡轮设计计算,涡壳的匹配设计,轴的设计等等。 第二章 针对 12 表 柴油机相关参数 排气系统管路图 图 排气系统管路图 涡轮设计 2 3 1、涡轮型式选择 81 当前实际应用中的涡轮主要有三种:轴流式、径流式和混流式。轴流式涡轮应用较早,设计简单,但由于其效率低于其他形式涡轮,因而实际中很少采用。径流式涡轮效率高、体积小、结构简单,设计方法比较成熟,有 较多的试验数据支持,性能预测方便,实际使用较多。但当比转速过高时,会造成叶轮出口排气损失过大,叶轮内部流动状况不佳,使得涡轮性能恶化。混流式涡轮结构比较复杂,制造困难,在高比转速时效率较高,低比转速时性能与径流式涡轮相仿。但由于其试验数据欠缺,给设计和性能预测造成不便。通过综合考虑,决定在本文研究中采用径流式涡轮。 缸数 缸径 |行程( 排量(升) 发火次序 进气 最大转速转矩( r| 排温(摄氏度) 4 100|15 然吸气 220|1500 500 13 2 3 2、涡轮设计前需确定的参数 1、涡轮入口废弃流量 G(按最大转速 1500r| 经查阅文献 3表 3研究海拔为 0m,大气压为 510 气温度为15摄氏度,且此种情况下大气密度为 3m ,则计算公式为: G=进气流量 +燃料量 据查阅 燃气缸每次喷射燃料为 1g 所以: G= = ( 2 2、入口压力0文献 3 得知0取压力为大气压 、 入口绝对温度定位 4500 T 0入口绝对速度 2 2 1 =86 ( 2 5、 涡轮转速 参考现有的 涡轮增压器的转速( 60000考虑涡轮直径总体大小取 n=80000r|、 出口压力 2P (静压) 这里将外界环境简化为与大气压相同,且为标准大气压, 2P =0P=、废弃绝热指数 K 根据气体工业手册相关资料,二氧化碳气体绝热系数为 氮气化合物绝热系数为 氧化碳绝热系数 合废弃中个气成分含量平均计算,初步定位K= 8、 气体常数 查阅气体工业手册得知 R=14 2 3 1、具体计算步骤如下: 1、初步假定参数值:径向度 静叶气体流出绝对角 1 = 015 动叶气流出口相对角 2 = 020 静叶速度损失系数 =叶速度损失系数 2、计算使涡轮达到最大效率的最优参数 22212 42222 1co s co ( 2 222221222222211c o sc o s = ( 2 2224111c o = ( 2 3、计算进口速度及其角度 ( 1)、理想绝热速度: 1021112 =86m|s ( 2 ( 2)、涡轮外径上的圆周速度 15 t 3211 ( 2 ( 2 注:以上结果均已经圆整,保留至整数。 ( 3)、静叶出口理论速度和实际速度 ( 2 ( 2 ( 4)、工作轮入口相对速度和相对速度角 11121211 c o =s=10s ( 2 0221 1 0 632102 36321 0 0c o s r( 2 4、静叶进口滞止参数计算 ( 1)、进口气流音速; 00 K R T( 2 (2)、当地马赫数 ; 186000 2 (3)、进口滞止压力 ; K 512000 ( 2 ( 4)、进口滞止温度 ; 02000 4 8 0)(2 11 2 5、静叶出口参数确定 ( 1)、 多变指数; 221 ( 2 16 ( 2)、出口压力 ; ( 2 ( 3)、出口温度; 010101 4401 ( 2 6、动叶进口滞止参数 ( 1)、当地音速; 011 1 2 9 ( 2 ( 2)、马赫数; 910111 ( 2 ( 3)相对压力; ( 2 ( 4) 相对温度; 02111 4 4 1)(2 11 ( 2 7、动叶出口参数计算 ( 1)、多变指数; 1 0 ( 2 ( 2)、出口绝对温度; 011212 4 2 022 ( 2 8、涡轮基本尺寸 ( 1)、工作轮进口直径; 0 86011 ( 2 ( 2)、工作轮出口直径; 17 ( 2 ( 3)、 静叶出口处叶片高度; 5s 111 11 ( 2 ( 4)、工作轮出口处叶片高度; R 8s 222 22 ( 2 2 3 1、涡轮损失计算和涡轮参数的计算进一步确定 1、导向器中的损失计算 导向器出口叶片半径; 1 ( 2 根据经验和涡轮外 形尺寸限制初步导向器进口叶片半径 2r =60得导向器叶片数; 122 ( 2 式中 b|Z=18 返回求得 2r =6018 图 涡轮的三维立体图 19 第三章 其他部件的匹配设计 设计 图 轴 轴的结构设计 轴上零件的装配方案 由以上设计可知,轴上需装配的零件从右到左有螺母,垫片,涡轮,轴承。轴承从左端装入,涡轮从右端装入。则可将涡轮与轴承之间设计一轴肩。 轴的各段直径和 长度确定 首先确定右端螺纹长度,初步定为长 10考虑涡轮装入方便将螺纹段尺寸定为 13距为 2纹高度为 2外将向左延伸至 3为减载。涡轮轮毂宽度为 28可确定轴此段长度为 28段轴直径定为 13考虑涡轮的轴向定位,涡轮左端设计一轴肩,肩高为 3此段的直径为 19于根据以上涡壳宽度为 34保证涡轮与涡壳壁有足够的间隙,不致影响正常工作,将涡轮上下端面与涡壳壁间隙设计为 3此可将轴此段长度定为 8肩的左端装轴承, 根据选取的轴承的标准数据,将此段轴直径设计为 15段长度定为 59 轴上的零件定位 由以上涡轮左端轴向定位,采用螺纹螺母紧固定位。涡轮的左端采用轴肩定位,涡轮的周向定为采用圆底平键定位,键长设计为 20图所示,键高为 2 20 轴的材料选择 轴的材料要求为耐高温,扭矩要求不是很高,而且用于腐蚀条件,经查阅文献 10 ,表 15轴的材料定为 3用调制热处理。 轴的补充说明: 如上图所示,该轴左端设计未完成,有待于进一步改善,该轴的左端设计有待于设计,若将需要转化的扭矩直接传递给发电机的线圈,将机械能转化为电能,则可以将此轴与电动机同轴,这里由于电动机设计技术当今较为成熟,加之本人能力有限,再者电动机的轴承设计须依据电动机本身的尺寸来配置,这里就不在设计。 轴的强度校核 10 按扭转强度计算 注:由前面设计可知,此轴为传动轴,仅仅承受扭矩,因此按扭转强度计算。 5 0 0 0 0 ( 3 式中各参数的确定: 前面设计确定 n=80000r/上图可知,校核此轴的扭矩强度的截面取承受最弱面即截面半径最小的面: 图 的结构简图 21 图 轴的载荷分布简图 由以上分析确定截面计算直径为 d=15以下为能量转化路线: 废气动能 气压能 此处轴校核按能量传递无损失计算,即按轴所能承受的极限扭矩计算,废气在管道的动能通过涡轮装置后减少量等于涡轮的角动能增加量,本文假设外部负载无穷大,既有 1 P= 222211 2121 ( 3 图中两个质量可看做相等,因为通过涡轮装置前后管内压力变化不大,其密度也未变,所以质量也不变。 1 0 ( 3 其中 61 62 代入( 3计算得 P=文献 10 表 15 51120 3得: 8 0 0 0 06 4 2 330 ( 3 而实际轴的直径为 15以轴的强度完全满足扭转强度需求。 校核完毕! 22 壳设计 由以上涡轮设计数据可得涡轮直径最大 为 108涡轮要装入涡壳,并在内工作,为保证装入方便初步确定涡壳直径为 114壳厚度则根据涡轮厚度来定,同样保证装入的前提条件下,涡轮厚度为 28定涡轮上下端面离涡壳两壁距离为 3可确定涡壳直径为 114+28+6=148且为节约材料将涡壳表面设计为圆弧。其三维图设计如下: 图 涡壳 端涡盖设计 小端涡盖即与涡壳相连,且同时为废气出口的密封端盖!由以上涡壳设计,采用螺钉连接,涡壳小端直径为 120 则与之匹配的小端涡盖一侧直径也为 120设计为四个螺孔,螺孔直径为 10尽量减少空气阻力,从 1200样涡盖壁厚设计为 5 23 图 小端涡盖 端涡盖设计 图 大端涡盖设计 分图片预览 24 图 装配图 图 三维实体装配图 25 第四章 致谢 衷心感谢学校这次毕业设计的学习锻炼机会,通过这次毕业设计,我收获颇多,知识面有了很大的提高,综合运用能力得到加强,可以说经过这样 一次设计,我们才真正达到了毕业的要求。 首先,我感觉这次设计提高了我们解决实际问题的能力。在一个实际题目当前,怎样才能解决问题呢?这不是哪本书上能说清楚的。这就要求我们根据实际情况,分析实际问题,想出解决方案,这就是一个能力的问题了。平时我们很少有这样的

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号