哈弗H3汽车膜片弹簧离合器设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共35页)

编号:10066223

类型:共享资源

大小:1.65MB

格式:ZIP

上传时间:2018-05-01

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

哈弗

h3

汽车

膜片

弹簧

离合器

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

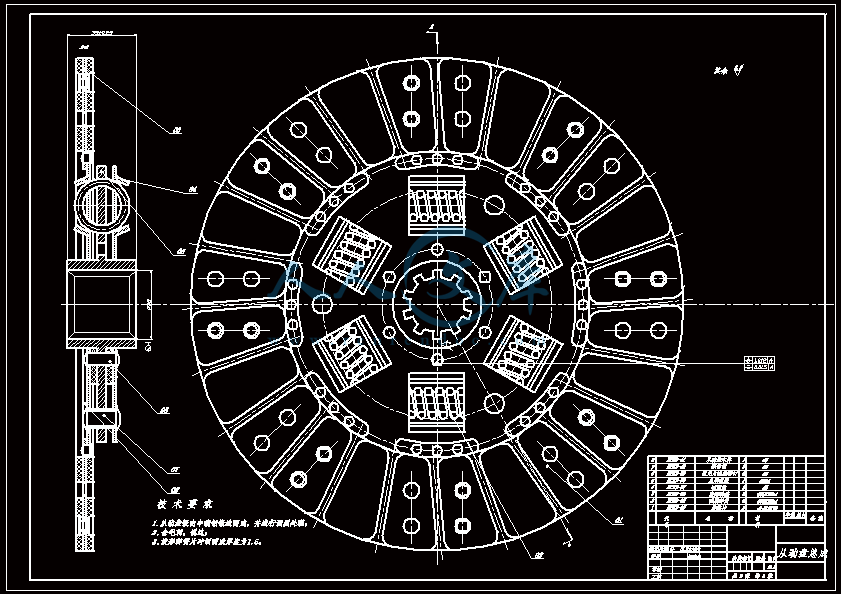

1第1章绪论11引言近年来各国政府都从资金、技术方面大力发展汽车工业,使其发展速度明显比其它工业要快的多,因此汽车工业迅速成为一个国家工业发展水平的标志。对于内燃机汽车来说,离合器在机械传动系中作为一个独立的总成而存在,它是汽车传动系中直接与发动机相连接听总成。目前,各种汽车广泛采用的摩擦式离合器主要依靠主、从动部分之间的摩擦来传递动力且能分离的装置。在早期研发的离合器中,锥形离合器最为成功。现今所用的盘片式离合器的先驱是多片盘式离合器,它是直到1925年以后才出现的。20世纪20年代末,直到进入30年代时,只有工程车辆、赛车和大功率的轿车上才采用多片离合器。多年的实践经验和技术上的改进使人们逐渐趋向于首选单片干式离合器。近来,人们对离合器的要求越来越高,传统的推式膜片弹簧离合器结构正逐步地向拉式膜片弹簧离合器结构发展,传统的操纵形式的操纵形式正向自动操纵的形式发展。因此,提高离合器的可靠性和延长其使用寿命,适应发动机的高转速,增加离合器传递转矩的能力和简化操纵,已成为离合器的发展趋势。随着汽车发动机转速、功率不断提高和汽车电子技术的高速发展,人们对离合器的要求越来越高。从提高离合器工作性能的角度出发,传统的推式膜片弹簧离合器结构正逐步地向拉式膜片弹簧离合器结构发展,传统的操纵形式正向自动操纵的形式发展。因此,提高离合器的可靠性和延长其使用寿命,适应发动机的高转速,增加离合器传递转矩的能力和简化操纵,已成为离合器的发展趋势。随着计算机的发展,设计工作已从手工转向电脑,包括计算、性能演示、计算机绘图、制成后的故障统计等等。膜片弹簧离合器是近年来在轿车和轻型载货汽车上广泛采用的一种离合器2。因其作为压簧,可以同时兼起分离杠杆的作用,使离合器的结构大为简化,质量减少,并显著地缩短了离合器的轴向尺寸。其次,由于膜片弹簧与压盘以整个圆周接触,使压力分布均匀。另外由于膜片弹簧具有非线性弹性特性,故能在从动盘摩擦片磨损后,弹簧仍能可靠的传递发动机的转矩,而不致产生滑离。离合器分离时,使离合器踏板操纵轻便,减轻驾驶员的劳动强度。此外,因膜2片弹簧是一种对称零件,平衡性好,在高速下,其压紧力降低很少,而周布置弹离合器在高速时,因受离心力作用会产生横向挠曲,弹簧严重鼓出,从而降低了对压盘的压紧力,从而引起离合器传递转矩能力下降5。那么可以看出,对于轻型车膜片弹簧离合器的设计研究在改善汽车离合器各方面的性能具有十分重要的意义。由于膜片弹簧离合器具有上述一系列优点,并且制造膜片弹簧离合器的工艺水平在不断提高,因此这种离合器在轿车及微型、轻型客车上得到广泛运用,而且正大力扩展到载货汽车和重型汽车上,国外已经设计出了传递转矩为802000NM、最大摩擦片外径达420的膜片弹簧离合器系列,广泛用于轿车、客车、轻型和中型货车上。甚至某些总质量达2832T的重型汽车也有采用膜片弹簧离合器的,但膜片弹簧的制造成本比圆柱螺旋弹簧要高。膜片弹簧离合器的操纵曾经都采用压式机构,即离合器分离时膜片弹簧弹性杠压杆内端的分离指处是承受压力。当前膜片弹簧离合器的操纵机构已经为拉式操纵机构所取代。后者的膜片弹簧为反装,并将支承圈移到膜片弹簧的大端附近,使结构简化,零件减少、装拆方便;膜片弹簧的应力分布也得到改善,最大应力下降;支承圈磨损后仍保持与膜片的接触使离合器踏板的自由行程不受影响。而在压式结构中支承圈的磨损会形成间隙而增大踏板的自由行程。12离合器的结构由从动盘、压盘、膜片弹簧、扭转减震器、离合器盖分离轴承等组成。图11离合器结构示意图1齿圈2从动盘3压盘4膜片弹簧5离合器盖6分离轴承7飞轮离合器的功用31)离合器的主要功用是切断和实现发动机对传动系的动力专递,保证汽车起步时将发动机与传动系平顺地结合,确保汽车平稳起步;2)在换挡时发动机与传动系分离,减少变速器中换挡此轮之间的冲击;3)在工作中受到较大的动载荷时,能限制传动系所传动的最大转矩,以防止传东西各零部件因超载而损坏;4)有效的降低传动系中的震动与噪声。12离合器研究现状121国外研究现状国外研究状况1891年,法国人制成了摩擦片式离合器,但多片湿式摩擦离合器的片与片之间容易被油粘住,致使离合器分离不彻底,造成换档困难,所以它又逐渐被干式多片离合器取代。多片干式离合器的主要优点是由于接触面数多,故接合平顺柔和,保证了汽车的平稳起步但因片数多,从动部分的转动惯量较大,还是感到换档不够容易另外,中间压盘的通风散热不良,容易引起过热,加快了离合器的磨损,如果调整不当还可能引起离合器分离不彻底。多年的实践经验使人们逐渐趋向采用单片干式离合器,它具有从动部分转动惯量小、散热性好、结构简单、调整方便、尺寸紧凑、分离彻底等优点但在使用初期接合不够平顺。随着科学的进步,通用公司于1938年推出的液力自动变速器HYDRA2MATIC,用液力偶合器代替了普通的离合器装置,它的特点是自适应性强,使得车辆起步平稳、迅速,加速均匀,乘坐舒适,但其缺点是效率低。1948年别克汽车成功地使用了液力变矩器,变矩器与液力偶合器相比不仅可以传递发动机的扭矩,还可以将其提高1倍。自1978年以来,克莱斯勒公司的托克弗莱特型自动变速器又有新的改动,它采用了一个“锁止式变矩器”,这种设计消除了车辆在高速挡运转时常见的动力传递损耗,从而提高了单位燃油的里程数。80年代以来除了传统的装用液力变矩器的自动变速器外,又出现了新的、纯机械式自动变速器,它由干式离合器和传统的手动机械式变速器加上微机控制实现自动操纵。通常比同条件下的液力自动变速器节油1030。在离合器的操纵机构中,由于重型和中型汽车的离合器压紧弹簧的压紧力很大,人们又采用各种助力装置来减轻驾驶员的劳动强度,如日本日产TKL20型重型汽车采用弹簧助力1。近年来为了实现离合器的自动操作,有自动离合器。与其他自动传动系统相比它具有结构简单成本低,传动效率高的优点。在欧洲小排量汽车上得到广泛的应用。次外由于多片湿式离合器在技术4上的不断改善,在国外的某些重型牵引车和自卸车上又开始采用多片湿式离合器,并有不断增加的倾向。随着汽车行业的不断发展,业内的国际合作越来越多。从国内外发展的动向看,汽车的性能在向高速发展,发动机的功率和转速不断提高,载重汽车趋向大型化,所以离合器还要在现有的基础上不断改进和提高以适应性的使用条件。122国内研究状况20世纪80年代中期,汽车离合器在国内外迅速发展,普及率越来越高,不少车型把他作为标准配置推出。汽车离合器在我国一直处于落后状态除了70年代长春第一汽车制造厂曾为红旗牌轿车配置了汽车离合器之后将近二十几年来国产轿车从未出现过离合器总成。自从20世纪80年代以来,国外大量的现代化轿车进入我国市场,随着我国改革开放的进一步深入,国家对汽车工业的投资规模日益扩大国内外汽车生产企业对高质量、高水平、高效率的汽车离合器的需求越开越迫切。随着国内汽车市场的发育成长,汽车离合器产品逐步细化,产品的针对性越来越强,因此在保证现有汽车离合器生产和改进的同时,从分认识到国际合作开发机遇,取长补短,开发和生产具有自主知识产权、适合我国国情的汽车离合器。目前,全国有汽车离合器生产企业约200多家,其中又有一定产能和规模的企业有30多家。2005年我国14离合器生产企业生产离合器总成为51649万套。2006年受国内汽车市场迅猛增长,12家企业离合器总成产量突破862万套。但由于乘用车中自动挡比例的上升,传统汽车离合器所占的份额有下降的趋势。目前国内主要汽车离合器生产企业按目标市场的不同,可分为OEM市场、售后市场和出口市场三类。由于各目标市场对企业规模、供货能力的要求不同,因而进入各市场的难易程度也不同。目前,售后市场中企业间的差别最大,从小作坊到大型国企,从民营私企到外方独资、国有控股等呈多样化,产品质量也参差不齐。据环咨人员统计2006年我国汽车零部件市场中,正规企业产品约占市场份额的30,仿制产品约占40,翻新产品约占30。从各类企业性质来看,国企约占262,外企占348,民企占39。在产品配套方面,乘用车领域体系内配套的情况较为明显,而商用车的采购范围则较广。我国汽车离合器行业在经历了改革改造、引进消化、改制重组,在激烈的市场竞争中,汽车离合器市场在行业规模、产品技术、经营管理等方面取得了较好的发展。目前,国内汽车离合器企业约100余家不含家庭作坊。2005年汽车离合器市场总销售额约35亿元;从业人员12880人,其中工程技术人员1075人;固定资产总额151亿元;利税总额279亿元;全年共产销汽车离5合器盖总成1000万件,汽车离合器从动盘总成2000万件,液力变矩器10万套。到2010年,我国离合器总销售额将达84亿元。国内汽车工业的快速发展吸引了零部件巨头的加入,国际著名汽车离合器企业ZLLVALEO、LUK、SACHS、EXEDY、EATON等都在中国设立了合资或独资企业,完成了在华的战略布局,使得该行业竞争加剧。他们不仅向原来并无份额的配套市场和售后市场渗透,还不断扩大其投资规模,改变股比,提高控制力。加大了专利在中国申报及保护力度,使得国内传统汽车零部件企业面临巨大的技术挑战和壁垒。供应商的资金实力、技术质量水平和管理水平影响着企业生产规模的维持及扩大。13本设计的目的和意义目的通过在大学里所学的汽车专业知识,利用各种资源,对长城汽车旗下的品牌进一步有所学了解,对哈弗H3的各种技术参数有所了解。并对离合器的现状、发展、以及功用、结构、原理进行全面的理解和掌握,完成对长城哈弗H3膜片弹簧离合器的设计,使其满足在各种工况下的使用要求的。同时更好的学习和掌握汽车构造、机械设计、和汽车设计等专业知识和技能。对设计离合器的步骤,方法,注意事项,有所全面的了解,为以后走向工作岗位奠定基础。意义离合器作为底盘传动系中的重要部件,它起着从发动机到传动系中齿轮之间桥梁的作用它的重要性不可忽视。汽车离合器的机构形式和设计参数不仅对离合器的耐久性、可靠性、质量、效率、寿命和噪声等方面有重要影响,也对汽车的平稳起步、换挡平顺、防止传动系过载有直接影响。此外,离合器不仅仅在汽车行业有所应用,在其他机械传动中也有应用。因此,设计出机构简单,工作可靠,造价低廉的离合器能降低整车生产成本,推动汽车经济的更好发展。14本设计的主要内容1摩擦式离合器的基本结构尺寸和参数的选择摩擦片外径D、离合器后备系数和单位压力P及计算。2离合器零件的结构选型及设计计算1从动盘总成设计;2压盘设计离合器盖总成设计;3膜片弹簧主要参数的选择、设计和强度校核;64扭转减震器及操纵机构各设计5绘制离合器装配图及各零件的零件图;第2章膜片弹簧离合器基本参数的选择汽车上所用的摩擦离合器,既有传递发动机的转矩,又要靠它的滑磨来使汽车平稳起步。因此,在设计离合器时,不仅在任何情况下都能可靠地传递转矩,而且还应有足够的使用寿命,这就要合理地选择其基本结构及设计参数21离合器的原理及满足的要求工作原理发动机是离合器的主动部件,带有摩擦片的从动盘和从动盘毂由花键与变速器第一轴相连。压紧弹簧将从动盘压紧在飞轮断面上。发动机转矩即靠飞轮与从动盘接触面之间的摩擦作用而传到从动盘上,再由此经过变速器的第一轴和传动系统一系列部件传给驱动轮。压紧弹簧的压紧力越大,则离合器所能传递的转矩也越大。离合器应满足的要求1在任何行驶条件下,既能可靠地传递发动机的转矩并有适当的转矩储备又能防止传动系超载。2)结合时要完全、平顺、柔和,保证汽车起步是没有抖动和冲击。3)分离时要迅速、彻底。4)从动部分转动惯性要小,以减轻换挡时变速器齿轮间的冲击,便于换挡和减小同步器的磨损。5)应有足够的吸热能力,和良好的通风散热效果,以保证工作温度不致过高,延长期使用寿命。6)应该避免和衰减传动系的扭转振动并有具有吸收震动缓和冲击和减低噪声的能力。7)操纵轻便准确,以减轻件驾驶员的疲劳。8)作用在从动盘上的总压力和摩擦材料的摩擦因子在离合器工作过程中变化尽可能的小,以保证有稳定的工作性能。9)具有足够的强度和良好的动平衡,以保证其工作可靠使用寿命长。10)结构简单、紧凑、质量小、制造工艺性好,拆装、维修、调整方便。22压紧弹簧的结构型式7离合器压紧弹簧的结构型式有圆柱螺旋弹簧、矩形断面的圆锥螺旋弹簧和膜片弹簧等。可采用沿圆周布置、中央布置和斜置等布置型式。根据压紧弹簧的型式及布置,离合器分为221周置弹簧离合器周置弹簧离合器的压紧弹簧是采用圆柱螺旋弹簧并均匀布置在一个圆周上。有的重型汽车将压紧弹簧布置在同心的两个圆周上。周置弹簧离合器的结构简单、制造方便,过去广泛用于各种类型的汽车上。现代由于轿车发动机转速的提高最高转速高达50007000RMIN或更高,在高转速离心力的作用下,周置弹簧易歪斜甚至严重弯曲鼓出而显著降低压紧力;另外,也使弹簧靠到定位座柱上而使接触部位严重磨损甚至出现断裂现象。因此,现代轿车及微、轻、中型客车多改用膜片弹簧离合器。但在中、重型货车上,周置弹簧离合器仍得到广泛采用。222中央弹簧离合器采用一个矩形断面的圆锥螺旋弹簧或用12个圆柱螺旋弹簧做压簧并布置在离合接触,因此压盘由于摩擦而产生的热量不会直接传给弹簧而使其回火失效。压簧的压紧力是经杠杆系统作用于压盘,并按杠杆比放大,因此可用力量较小的弹簧得到足够的压盘压紧力,使操纵较轻便。采用中央圆柱螺旋弹簧时离合器的轴向尺寸较大,而矩形断面的锥形弹簧则可明显缩小轴向尺寸,但其制造却比较困难,故中央弹簧离合器多用在重型汽车上以减轻其操纵力。223斜置弹簧离合器斜置弹簧离合器是重型汽车采用的一种新型结构。以数目较多的一组圆柱螺旋弹簧为压紧弹簧,分别以倾角(弹簧中心线与离合器中心线间的夹角)斜向作用于传力套上,后者再推动压杆并按杠杆比放大后作用到压盘上。这时,作用在压杆内端的轴向推力等于弹簧压力的轴向分力。当摩擦片磨损后压杆内端随传力套前移,使弹簧伸长,压力减小,倾角亦减小,而余弦值则增大。这样即可使在摩擦片磨损范围内压紧弹簧的轴向推力几乎保持不变,从而使压盘的压紧力也几乎保持不变。同样,当离合器分离时后移传力套,压盘的压紧力也大致不变。因此,斜置弹簧离合器与前两种离合器相比,其突出优点是工作性能十分稳定。与周置弹簧离合器比较,其踏板力约可降低35。224膜片弹簧离合器膜片弹簧离合器是用膜片弹簧代替了一般螺旋弹簧及分离杆机构而做成的离合器,在离合器中采用膜片弹簧做压簧有很多优点81)膜片弹簧具有非常理想的非线性特性,弹簧压力在摩擦片的允许范围内基本保持不变,因而离合器工作中能能保持传递的转矩大致保持不变。2)膜片弹簧兼起压紧弹簧和分离杠杆的作用,结构简单、紧凑、轴向尺寸小零件数目少,质量小。3)膜片弹簧以整个圆周与压盘接触是压力分布均匀摩擦片接触良好,磨损均匀。4)高速旋转是弹簧压力降低很少,性能稳定。5)易于实现良好的通风散热,使用寿命长。6)膜片弹簧中心与离合器中心线重合,平行性好。因此,综合以上因素考虑,采用膜片弹簧作为离合器的压紧弹簧。23基本结构尺寸参数的选择231摩擦片的设计表21设计技术数据参数表1)摩擦片外径D的确定按发动机最大转矩来选定D时用如下公式M246301AT0EMAXA系数取33小轿车A47,一般货车A36,载货汽车A19TEMAX发动机最大转矩根据参考资料2表321离合器摩擦片尺寸系列和参数选择基本尺寸如下表22摩擦片参数表外径D/MM内径D/MM厚度/MMCD/D1C32501553506200762232后备系数的确定后备系数是离合器设计中的一个重要参数,他反映了离合器传递发动机最大转矩的可靠程度。在选择时,应考虑摩擦片在使用中磨损后离合器仍能可靠地传递发动机最大转矩、防止离合器滑磨时间过长、防止传动系过载以及操纵轻便等因素。为可靠传递发动机最大转矩和防止离合器滑磨时间过长,不宜选的太小;整备质量1830KG前后轮胎规格23570/R16最大功率功率值100KW主减速器传动比455最大功率转速5250R/MINRPM一档传动比311最大扭矩转速2500R/MINRPM最高时速160KM/H9为是离合器尺寸不致过大,减少传动系过载,保证操纵轻便,不宜选的太大;当发动机后备功率较大、使用条件好时可选的小些;当使用条件恶劣、需要提高起步能力,减少离合器滑磨,应选大些;汽车质量越应选的越大大;膜片弹簧离合器由于摩擦片磨损后压力保持稳定,可选的小些;表23离合器后备系数的取值范围车型后备系数乘用车及最大总质量小于6T的商用车120175最大总质量为614T的商用车160225挂车180400由表23选取19233单位压力P0的确定单位压力P0对离合器工作性能和使用寿命有很大影响,选取时应考虑离合器的工作条件,发动机后备功率大小,摩擦片尺寸、材料及其质量和后备系数等因素。离合器使用频繁,发动机后备系数较小时,加应取小些;当摩擦片外径较大时,为了降低摩擦片外缘处的热负荷,应取小些;后备系数较大时,可适当增大P0金属陶瓷材料的单位允许压力为044082P007234摩擦因子F的选择摩擦片的摩擦因数取决于摩擦片所用的材料及基工作温度、单位压力和F滑磨速度等因素。表24摩擦材料的摩擦因数的取值范围摩擦材料摩擦因数F模压020025石棉基材料编织025035铜基025035粉末冶金材料铁基030050金属陶瓷材料04摩擦片采用金属陶瓷材料根据表24取F0424摩擦片的优化1摩擦片外径DC(MM)的选取应使最大圆周速度VD不超过6570M/SSMEMAS/7065/S81025601N60V33102)为了保证扭转减震器的安装,摩擦片内径D必须大于减震器弹簧位置直径2R0约50MMM50R2D113)为了反映离合器传递的转矩并保护超载的能力,单位摩擦面积传递的转矩应小于其许用值,即(21)4020CCCTDDZT(22)MAXEC306215201438920CT根据参考资料汽车设计第四版表25单位摩擦面积传递转矩许用值TC0符合使用规定4)为了减少汽车起步过程中离合器的滑磨,防止摩擦片表面温度过高而发生烧伤,离合器每一次结合的单位摩擦面积滑磨功应小于其使用值22222210224J/M0/34370515848JWDDZWWJIRMNGAEW为单位摩擦面积滑磨功(J/MM)为汽车总质量A为轮胎轮胎滚动半径R为汽车起步时所用变速器单位的传动比GI为主减速传动比0为发动机转速EN25本章小结在离合器的基本性能关系着很多基本参数,通过查阅资料,工具用书,图表和汽车的工作环境等选取合适的后备系数;摩擦因数;单位压力等一些基本参数。本设计将通过这些参数的选取对离合器进行进一步的设计。11第3章从动盘总成设计从动盘是离合器的主要部件,在设计时应确定其结构形式(是否带有扭转减震器)和从动片的结构形式(整体式、分开式、混合式)。从动盘的结构对离合器在工作过程中的性能等各方面有很大影响,因此在设计时应择优设计最合适的从动盘总成。31从动盘的组成型式及要求组成从动盘主要由从动片、摩擦片、从动盘毂和扭转减震器等组成。要求1)为了减少变速器换挡时轮间的冲击载荷,从动盘的转动惯量应尽可能小。2)为了保证汽车平稳起步、摩擦面上的压力分布均匀等,从动盘应具有轴向弹性。3)为了避免传动系的扭转共振以及缓和冲击载荷,从动盘中应有扭转减震器。4)要有足够的抗爆裂强度。32从动片设计为了使单盘离合器结合柔和,起步平稳,从动盘一般应具有轴向弹性。具有轴向弹性的从动片结构可分为整体式、分开式和组合式长城哈弗H3膜片弹簧离合器的从动盘采用分开式设计。其是将从动片的直径做的较小,而在外缘上铆接8个扇形状的波形弹簧片,俩摩擦片分别于从动片和波形弹簧片铆接在一起。由于波形弹簧片比从动片薄,容易的到较小的转动惯量,另外波形弹簧片是由同一模具冲制而成其刚度可一保证一致。设计从动片时需尽量减轻其重量并使其质量的分布尽可能地靠近旋转中心,已获得较小的转动惯量。从动片一般做的比较薄通常是1320的钢板冲制而。选取从从动盘厚度为2MM33从动盘毂设计根据参考资料2表412按国标GB11441974选定花键标准,设计时花键的结构尺寸可根据从动盘外径和发动机转矩选取,选从动盘毂直径D140MM。表31从动盘毂花键尺寸表12从动盘外径D/MM花键齿数N花键外径D/MM花键内径D/MM齿厚B/MM有效长度L/MM挤压应力/MPA25010352843510434花键强度校核(31)MP21035106NHLP挤压(32)KN84MAXZDDTFEDD分别是花间的外内径,M;Z从动盘毂的数目;TEMAX发动机最大转矩,NMN花键齿数;H花键齿工作高度,H(DD)/2L花间有效长度,M35从动盘摩擦材料选择离合器摩擦面片在离合器结合过程中将遭到严重的滑磨,在相对很短的时间内产生大量的热量,因此要求摩擦片应有下列一些综合性能1)在工作时有相对较高的摩擦系数;2)在整个工作寿命期内应维持其摩擦特性,不希望出现摩擦系数衰退现象;3)在短时间内能吸收相对高的能量,其有好的耐磨性能;4)能承受较高的压盘作用载荷,在离合器结合过程中表现出良好的性能;5)能抵抗高转速下大的离心力载荷而不破坏;6)在传递发动机转矩时,有足够的剪切强度;7)在整个正常工作温度下范围内,和对偶材料压盘、飞轮等有良好的兼容摩擦性能;8)摩擦副对偶面有高度的容污性能,不宜影响他的们的摩擦作用;9)具有较小的转动惯量,材料加工性能良好;10)具有优良的性价比,不会污染环境。13摩擦片的摩擦材料有石棉基摩擦材料、替代石棉基有机摩擦材料和金属陶瓷摩擦材料。综合综合各种要求,选择金属陶瓷作为从动盘的摩擦材料,其摩擦系数大约在04左右,允许的单位压力07MPA左右摩擦片与从动盘之间可以铆接,也可以粘接。铆接的铆钉应用铜或铝等更软的金属制造,其优点是连接可靠,更换方便,适合在从动片上安装波形弹簧片,但摩擦面积利用率小,使用寿命短;粘接可增加摩擦面积,且有较高的抗离心力,但更换摩擦片困难,午饭在从动盘上安装波形弹簧片,是从动盘不具有轴向弹性。综上考虑,设计时摩擦片与从动片之间的连接方式确定为以铆钉连接。36扭转减震器的设计361扭转减震器的功能1降低发动机曲轴与传动系结合部分的扭转刚度,调谐传动系扭转固有频率。2增加传动系扭转阻尼,抑制扭转共振影响振幅,并衰减因冲击二产生的瞬态扭振。3)控制动力传动系总成怠速是离合器与变速器轴系的扭振,消减变速器怠速噪声和主减速器与变速器的扭振及噪声。4)缓和非稳定工况下传动系的扭转冲击载荷,改善离合器的结合平顺性。362扭转减震器主要参数的选择1)极限转矩JT极限转矩是指减震器在消除了限位销与从动盘毂缺口之间的间隙时所能1传递的最大转矩,即限位销起作用时的转矩。(33)MAX0251EJT300NMJ2)预紧转矩NT减震弹簧在安装时有一定的预紧力。增加,其频率将向减小频率NT的方向移动,这是有利的。但是,不应大于佛则反响工作时,扭转减震NT器将提前停止工作。(34)MAX150ENT14N/M201NT3)阻尼摩擦转矩由于减震器扭转刚度受结构及发动机最大转矩的影响限制,不可能很K低,故为了在发动机工作转速范围内最有效抵消振,必须合理选择减震器阻尼装置的阻尼摩擦转矩。T(35)MAX7106ET(N/24)扭转刚度K为了避免引起传动系统共振,要合理选择减震器的扭转角刚度,使共振K现象不发生在发动机正常的工作转速范围内。RADMNKTJ/39015)减震弹簧位置半径R的尺寸应尽可能大些,(36)0R2/7560016)极限转角J减震器从预紧转矩增加到极限转矩时从动片相对从动盘毂的极限NTJT转矩为J(37)02ARCSINRLJ3458IJL为减震弹簧的的工作变形量157)减震器弹刚度KK(38)()(N/M62015039/102MNNR8)减震弹簧总压力F当限位销与从动盘毂之间的间隙和被消除,减震弹簧传递的转矩达到12最大值时,减震弹簧受到的压力JTF0/RFJ(39)N65/3TZJ10363减震弹簧的计算1)弹簧中径一般由结构布置决定通常,1115MMCDCD选择12MM2)弹簧钢丝直径MM7360143283CZJFD(310)取D4MM3)减震弹簧最小高度244MM6731MINDLN为弹簧的总圈数4)减震弹簧变形量指减震弹簧在最大工作负荷下所生产的最大压缩变L形38MM260/1/KFL(311)5)减震弹簧自由高度282MM834MIN0LL(312)6)减震弹簧的预变形减震弹簧安装时的预紧压缩变形L16025MM50620RKZTLJ(313)安装工作高度2795MM80LL(314)7)从动盘相对从动盘毂的最大转角MLL53208(315)250ARCSIN2SINARC0RL(316)8)限位销与从动盘毂缺口侧边的间隙取415319)先微笑的安装尺寸58MM2RSIN212R10)限位销直径10MMDM59D37本章小结从动盘对离合器来说是一个十分重要的部件它由摩擦片、从动盘毂、从动片、波形弹簧片。本章分析了从动盘的结构和对摩擦片的尺寸,从动盘毂花键尺寸进行设计和校核,以及扭转减震器的设计,数据径校核都满足正常使用的要求。17第4章膜片弹簧、压盘和离合器盖的设计膜片弹簧是离合器的关键零件,在设计时应参照参样初步确定膜片弹簧的设计尺寸,然后对其进行优化,最后选定出其合理的结构尺寸。压盘和离合器盖都是离合器的组要部件且还是主动部件,在设计压盘时应考虑压盘与离合器盖的连接形式,离合器盖应有足够的刚度和强度。41膜片弹簧基本参数的选择411H/H比值的选择比值H/H对膜片弹簧的弹性特性影响极大,为保证离合器压紧力变化不大和操纵轻便,汽车离合器用膜片弹簧的H/H一般为1520,板厚H为24MM。初选H/H173H45H26412碟簧部分大端半径R、内半径R及R/R的比值确定R/R越大弹簧材料利用率越低,弹簧越硬,弹簧弹性特性线受直径误差的影响越大,且应力越大。根据结构布置的压紧力的要求,R/R一般为12135。为使摩擦片上的压力分布均匀,推式膜片弹簧的R值应取为大于或等于摩擦片的平均半径RC。18R/R125R120MMR94MM413弹簧起始圆锥底角的选择膜片弹簧自由状态下圆锥底角与内截高度H关系密切,ARCTANH/RRH/RR,一般在9O15O范围内。10RRHARCTN)(414膜片弹簧小端半径R0及分离轴承作用半径RF的值主要由结构决定其最小值应大于变速器第一轴花键轴半径,0R且RFR0R027MMRF29MM415分离指数目N切槽宽度窗口槽宽及半径RE尺寸选择12分离指目N常取18323591012的取值应满足85ERREER416压盘加载点R1和支撑环加载点半径R1尺寸半径尺寸选择R1和R1的取值将影响膜片弹簧的刚度,R1应略大于R且尽量尽量,R1应略小于R且尽量接近。R1117MMR196MM19图41膜片弹簧尺寸示意图表41膜片弹簧尺寸表H45H26H/H173碟簧部分大端外径R/MM120碟簧部分内半径R/MM94压盘加载点半径R1/MM117支撑环加载半R1/MM96切槽宽度1/MM35窗口切槽宽度2/MM9自由状态圆锥底角10半径RE/MM85膜片弹簧小端半径R0/MM27分离轴承作用半径RF/MM2942膜片弹簧的设计421绘制特性曲线1F工作压力F1和膜片弹簧在压盘接触点出的轴向变形关系式121112112LN6HRRHRRREH(41)弹性模数,钢材料取;MPA05E泊松比,钢材料取;3H弹簧厚度,MMH弹簧部分内截锥高,MM1最大变形量,MMR碟簧部分外半径,MMR碟簧部分内半径,MMR1膜片弹簧与压盘接触半径,MMR1支撑环平均半径,MM设(42)421216FEHRR20(43)H1因此公式(51)就变成(44)12RLN111RRHRRF96740654970625490L111(45)311118740F62(46)1154F(47)表42及的值表1F11010204060810121416182022F00890164027603420373037703630340031703030339040610260521041562082631236441645252057211132052345342794667471745423966379138544242408021图42特性曲线1F43膜片弹簧工作点位置的选择离合器结合时膜片弹簧的大端变形量为H1B108(33MM61480B1根据公式(45)(46)(47)算出离合器结合时膜片弹簧的压紧力F1F14434NA点为摩擦片磨损的极限位置,根据B点0CSZ摩擦片的总工作面数,单片2CZC每摩擦片最大磨损量,065110SMM18902C点离合器分离时膜片弹簧的工作位置,一般在特性曲线的凹点附近,C点的位置取决于压盘升程F115MM5702SZCF彻底分离时每对摩擦片之间的间隙,单片07510MMSS离合器彻底分离时,膜片弹簧的变形量为C122MM485131BC1FMMA44求离合器彻底分离时分离轴承作用的载荷F2的计算由公式(48)212122122LN6FHRRHRRREHFFFF)()(49)12RRF(410)C112FRF(411)即(49)21112216LNHRRHRRREHFF22526974028549672084528967300L441762N2F45分离轴承的行程的计算膜片弹簧和压盘接触处的轴向变形和小端分离轴承处的轴向变形1S2的关系式521MM961723512RRFFF1压盘的行程0SZCF根据公式230822)()(85214311EFRN(512)0711948513122RNE(413)FFEFFEFFEFEFEFRRRRRREHRFLN221LN26132“2(414)285LN289452894170285LN1810632623“2482MM“1003MM415“2246膜片弹簧的强度校核膜片弹簧的最大变形48MMC111122B22LN3RRHRRRHRRUEHFRE(415961784296178496178429105492LN410320165935B1753MPAB2447膜片弹簧的优化1为了保证各工作点,A、B、C有较合适的位置,(A点咋凸点M左边,B点在拐点H附近,C点在凹点N附近,)应正确选择相对于拐点的位B1H1置。01801RRB907617425311RRHB2)为了满足离合器使用性能的要求,弹簧的H/H与初始第锥角应在一定范围内,即/HRR2/H6312/4H/H15/9R9105RR3)弹簧各部分有关尺寸的比值应符合一定范围,即3/2274/107R396102H5/3R85/0RR4)为了使摩擦片上的压紧力分布比较均匀,推式膜片弹簧的压盘加载半径R1应位于摩擦片的平均半径与外半径之间,即2/4/1DD)(125015)根据弹簧结构布置要求,之差应在一定范围内,RRF与与与406701RRF3258946701RF6)膜片弹簧的分离指起分离杠杆的作用,因此其杠杆比例应在一定范围内选取,即54321RRF23961781RRF48压盘传动方案的选择压盘是离合器的主动部分,在传递发动机转矩时,他和飞轮一起带动从动盘转动,所以他必须和飞轮有一定的联系,但这种联系有应允许压盘在离合器分离过程能自由地做轴向移动,使压盘和从动盘脱离接触。压盘和离合器盖常见的有凸台式连接方式、键式连接方式、销式连接方式和传动片式连接方式。25经多方面考虑,采用传动片传动。设定为3组,每组3片,长75MM,宽15MM,厚度为1MM。由弹簧钢60SI2MNA制成。49压盘的材料选择压盘应具有较大的质量、较大的刚度、受热变形小、有较高的摩擦因子。选择灰铸铁HT150硬度为170227HBS410压盘几何尺寸的确定在摩擦片尺寸确定之后与它摩擦相接处的压盘接触的内外径也就确定了。初步定压盘的尺寸为254MM,150MM。最后只确定压盘的厚度压D压D1)压盘应具有足够的质量压盘在工作过程中由于滑磨的存在,结合一次会产生大量热量,而每次结合的时间又很短,因此热量根本来不及全部传到周围空气中去,不然会导致摩擦副的升温。在使用频繁和艰难条件下工作的离合器,这种升温就更为严重。他不仅会引起摩擦片系数下降,加剧磨损,严重时会引起摩擦片的压盘的烧损。由于石棉基后其他有机材料,制成的摩擦片导热相差,在滑磨过程中产生的热量主要由飞轮和压盘的零件吸收,为了使每次接合时的升温不致过高,故要求压盘觉有足够大的质量来吸收热量。2)压盘应具有较大的刚度压盘应具有足够大的刚度和合理的形状,防止在受热情况下不致因产生翘起变形而影响离合器的彻底分离,和摩擦片的均匀压紧。鉴于以上两个原因,压盘一般做的比较厚,而且咋内缘做成一定锥度以弥补压盘因受热变形后内缘的凸起。此外压盘的结构设计还应注意加强通风冷却。初步确定压盘厚度20MM。压盘质量计算(41)KG5410837201524M9)(压3)压盘在设计时在初步确定压盘厚度后,应校核离合器结合一次时的升温,它变化不应超过108校核公式(42)57825430CMW压26升高温度;W滑磨功;C压盘比热容C54428J/KGK;分配在压盘上的滑磨功,所占的百分比单片离合器压盘05;压盘质量;压M411离合器盖的设计离合器盖与飞轮用螺栓固定在一起,通过它传递发动的一部分转矩给压盘。此外它还是离合器压紧弹簧的支撑壳体。在设计时应注意以下几个问题。1)刚度问题压紧弹簧的支撑铆钉支撑在离合器盖上,如果盖的钢度不够,则当离合器分离时,可能会使盖产生较大的变形,这样会降低离合器操纵负分的传动效率,严重时可能导致分离不彻底,引起摩擦片的早期磨损,还会造成变速器换挡困难。为了减轻重量和增加刚度,离合器盖常用厚度约为35MM的低碳钢板冲压成比较复杂的形状。为了降低成本增加刚度常采用铸铁的离合器盖。2)通风散热问题为了加强离合器的冷却,离合器盖上必须开许多通风口。3)对中问题离合器盖内装有压盘,压紧弹簧等零件,因此他相对发动机飞轮曲轴中心线必须有良好的定心对中,否则会破坏整体的平衡,严重影响立得起的正常工作。对中方式常用的有两种一是用止口对中,铸造的离合器盖以外圆与飞轮上的内止口对中。二是用定位销对中,此设计采用定位螺栓孔对中。离合器盖材料选取5MM的低碳钢板冲压成比较复杂的形状。412本章小结通过初选,可以初步确定膜片弹簧的各个尺寸,用公式分析计算可得知初选的尺寸是否合理,最后通过校核,得到了符合本设计要求的膜片弹簧。压盘的驱动方式有很多种如传力销式、键式等。本设计采用传动片的驱动动方式。在合理的计算出压盘的质量后,校核结合时的升温变化也符合要求。27完成离合器盖设计后,也满足了其各种使用要求。第5章离合器操纵机构的设计2851离合器操纵机构的要求1)踏板力要尽可能的小乘用车一般在80150N范围内,商用车不大于150200N;2)踏板行程一般在80150内最大不得超过180MM;3)应用踏板行程装置,以保证摩擦片磨损后分离轴承的自由行程可复原4)应用踏板行程限位装置,以防止操纵机构的零件因受力过大而损坏;5)应具有足够的刚度;6)传动效率高;7)发动机的振动,车架和驾驶室变形不会影响正常工作;8)工作可靠寿命长,维修保养方便。52操纵机构的设计521操纵机构的组成及优点长城H3膜片弹簧离合器使用液压式操纵机构,其组成由离合器踏板、主缸、工作缸、管路系统、回位弹簧。优点传动效率高质量小,布置方便、便于采用单挂踏板,驾驶室容易密封,结合柔和,发动机的和驾驶室或车架变形不会影响其正常工作。522踏板行程S的计算踏板行程S由自由行程S1和工作行程S2组成图51操纵系统示意图MA1502B1208MC65241D402519112MM(51)211021DACSZSF29为离合器的自由行程,一般为1530取25MM,反映到踏板FS0上的自由1为2030MM;分别为主缸和工作缸直径;2D、Z为摩擦片面数;为离合器分离时对偶摩擦片间的间隙,单片08513MMSS1MM;为杠杆尺寸。212121CBA、53踏板力的计算FF1426N(52)8523197SFI为离合器分离时压紧弹簧对压盘的总压力,当离合器彻底分离时C点的力;MM根据公式(45)(46)(47)计算378798N;84C1F为操纵机构总传动比;I23112DCBAI为机械效率,液压式8090取85;为克服回位弹簧1、2的拉力所需的踏板力,初步计算可忽略SF54助力器缸直径计算助力器缸直径为,根据踏板力146。3DFF离合器工作缸活塞上的输出力为两部分,即踏板力和气助力之和。(53)DPAFP23214推因为通过分离拨叉和离合器分离杆放大后成,故和之间有如推P分推分P下关系(54)21总推分CBPP30(55)21总分推CBP(56)2112364DCCBPD总分125MM3初选液压工作缸直径为40MM,助理气缸直径为38MM,主缸直径为25MM。55分离轴承的选择和校核根据花键外径,分离轴承作用半径选择角接触球轴MD35MRF29承7011C表51分离轴承尺寸参数表型号轴承内径D轴承外径D轴承宽度B额定动载荷CR额定静载荷C0R7011C55MM90MM18MM372KN305KN(57)HPCRNL21094697352061601337AFF(58FA离合器彻底分离时分离轴承作用的载荷N发动机转速56本章小结本章讲述了哈弗H3操纵机构的设计和计算、及分离轴承的选取与校核最后选择气压助力液压操纵机构和角接触球轴承。根据计算,数据满足使用要求。31结论本设计针对长城哈弗H3豪华版设计了一款推式膜片弹簧离合器,长城哈弗H3汽车发动机的最大输出转矩是离合器设计的主要依据。先确定摩擦片的外径,再根据摩擦片的外径选取从动盘和从动盘毂,根据离合器的工作性能确定膜片弹簧的尺寸。最后根据公式算出气压助力器气缸的大小,再选出主缸和工作缸的大小,完成操纵机构的设计。设计所得尺寸既符合工作机理的需求又满足安装的要求。各零件和机构的设计经过各种校核、优化等都能满足其正常使用的要求。设计的膜片弹簧离合器,能够满足长城哈弗H3汽车在正常行驶中,保证汽车平稳起步、顺利换挡、防止传动系过载等基本要求。选择的离合器后备系数适当增大,以保证对离合器的使用要求。在满足使用要求的同时,由于条件限制,本设计还存在一些缺陷,本设计采用的是推式分离轴承,而不是优点更多的拉式分离轴承等,这些缺陷还需要在以后进一步设计中进行改善。对于我在设计中出现的错误,希望广大读者和专家批评指正。32参考资料1郝琪,过学迅,罗永革,冯樱车用离合器的发展分析及应用研究J汽车工程,20032徐石安,汪发潮汽车离合器M,北京清华大学出版社200583王望予汽车设计M机械工业出版社200014陈家瑞汽车构造(第二版)下册M机械工业出版社。200515宋胜伟MC40型摩擦离合器的设计J煤矿机械,200476SHAVERRMANUALTRANSMISSIONCLUTCHSYSTEMS,AE17USASAE,19977余仁义,梁涛汽车离合器操纵机构的设计J专用汽车,20038管文48KW拖拉机离合器设计与分析J拖拉机与农用运输车,200869藏杰阎岩汽车构造M机械工业出版社2005810周曰文KM650型拖拉机离合器设计与研究J农业装备与车辆工程,2008111BUCKRJOPTIMIZATIONINROBUSTENGINEERINGDESIGNANDCOMPUTERAIDEDDESIGNQUALITYANDRELIABILITYENGINEERINGINTERNATIONALJ199512张铁山,高翔,夏长高,朱茂桃江苏理工大学学报(自然科学版)N,200113胡加汽离合器技术的新发展J专用汽车,200014机械设计手册编委会机械设计手册联轴器离合器与制动器M机械工业出版社2007215阮忠唐联轴器离合器设计适用指南M化学工业出版社20051116纪常伟冯能莲汽车构造底盘篇M机械工业出版社2006117马兰机械制图M机械设计出版社2006518余志生汽车理论第五版M机械工业出版社2009319张金柱韩玉敏石美玉汽车工程专业英语M化学工业出版社2005520吴宗泽罗胜国机械设计课程设计手册M高等教育出

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号