双盖注塑模具设计【优秀含10张CAD图纸+塑料模具全套毕业设计】

收藏

资源目录

压缩包内文档预览:

编号:479262

类型:共享资源

大小:1.96MB

格式:ZIP

上传时间:2015-10-07

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

45

积分

- 关 键 词:

-

注塑

模具设计

优秀

优良

10

cad

图纸

塑料模具

全套

毕业设计

- 资源描述:

-

!【详情如下】【注塑塑料模具课题】CAD图纸+word设计说明书.doc[11000字,32页]【需要咨询购买全套设计请加QQ97666224】.bat

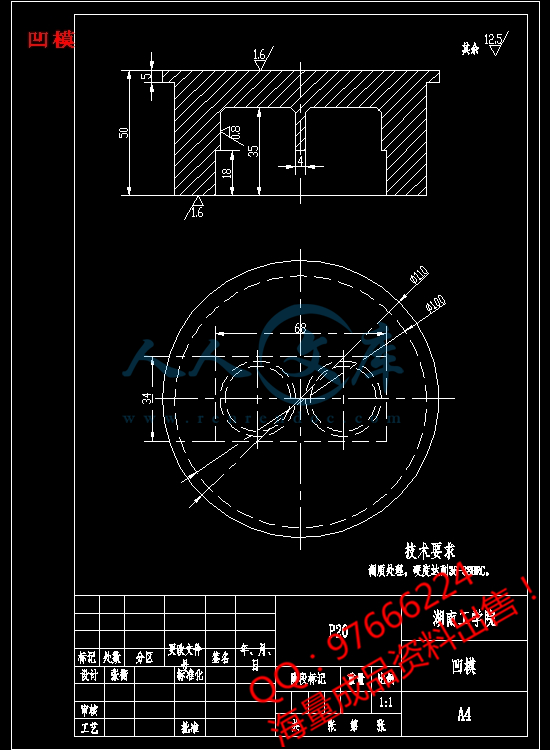

凹模.dwg

型芯.dwg

型芯固定板.dwg

塑件图.dwg

定模座板.dwg

定模板.dwg

推件板.dwg

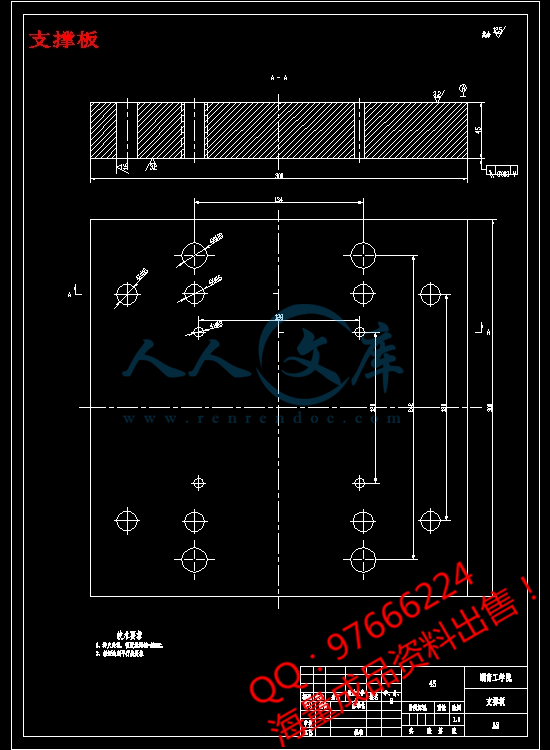

支撑板.dwg

浇口套.dwg

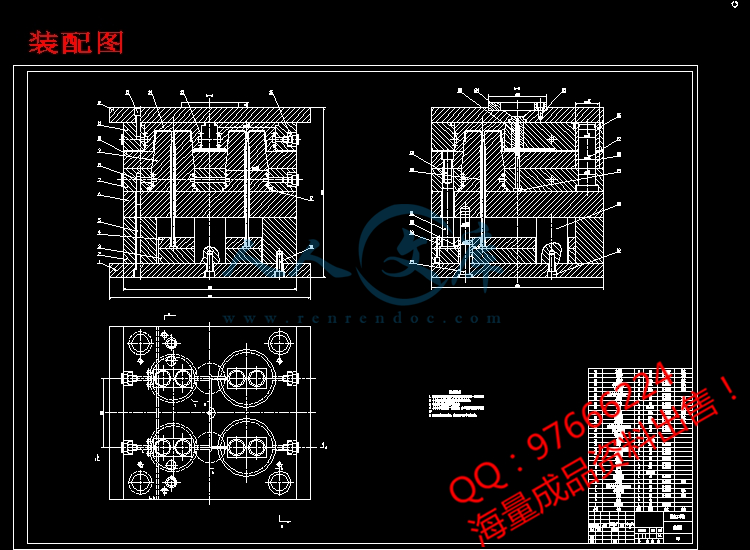

装配图.dwg

设计任务书.doc

设计说明书.doc[11000字,32页]

开题报告和中期检查表.doc

外文翻译

摘 要

本课题主要是针对塑料盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。根据题目设计的主要任务是塑料盖注塑模具的设计。也就是设计一副注塑模具来生产盒盖塑件产品,以实现自动化提高产量。

关键词:塑料盖;注塑模;模具结构;浇注系统;注塑机

ABSTRACT

This topic mainly aimed at the mold design of plastic lid. Through the analysis and comparison of the plastic product , the plastic injection mold was designed. This topic came from the technology capability of product, the structure of the mold embarks, the gating system, the injection molding system and the related parameter examination, the mold took shape the partial structures, the against system, the cooling system ,the injection molding machine all had the detailed design, at the same time , the processing craft of the mold were simply established. Through the entire process of the design indicated this mold can achieve the processing craft which the plastic lid requested.

Key words:plastic lid;plastic injection mold;the structure of the mold embarks;gating systerm; injection molding machine

目 录

前言1

1 塑件成型的工艺性分析4

1.1塑件的分析4

1.2 PP的性能分析4

1.3聚丙烯的成型工艺4

2 注射机的型号和规格选择及校核6

2.1 注射机的选用6

2.2 注射压力的校核7

2.3 锁模力的校核7

3 分型面的选择8

3.1 分型面的形式8

3.2 分型面的选择原则8

3.3 水平分型面的选择8

4 型腔数目的决定及排布9

4.1 型腔数目的确定:9

4.2 多型腔的排列:9

4.3 模具结构的初步确定9

5 浇注系统的设计10

5.1主流道设计:10

5.2分流道的设计11

5.3浇口的设计:13

5.4 校核主流道的剪切速率13

5.5冷料穴的设计13

6 成型零件的工作尺寸计算14

6.1 凹模的结构形式14

6.2 凸模的结构设计14

6.3 成型零件的工作尺寸计算15

6.3.1 凹模径向尺寸计算15

6.3.2 凹模深度尺寸的计算16

6.3.3 型芯径向尺寸计算16

6.3.4 型芯高度尺寸的计算17

6.3.5型腔的壁厚和底板厚度的计算17

7 模架的确定18

7.1各模板尺寸的确定18

8 导柱导向机构的设计19

9 脱模推出机构的设计20

9.1 脱模力的计算20

9.2 推出方式的确定20

9.3 脱模机构的设计原则20

10 温度调节系统的设计21

10.1 冷却系统设计21

10.2 冷却时间的确定21

10.3 冷却系统设计原则21

10.4 冷却系统的计算22

11模具安装23

设计总结24

参考文献25

致 谢26

- 内容简介:

-

两板式塑料注塑模的浇口,分 流 道 和主 流道的优化 摘要:本文介绍了两板式塑料注塑模的浇口, 分流道和主 流道的优化尺寸大小。 电子收款机( ECR)的塑料制品被用于这项研究中,其中有三个电子元器件铸塑料制品包括登记套管顶部,底部套管和纸架。本文的主要目的是找出 浇口,主流道和分流道的最佳尺寸和最佳布局,找出导致浇口,主流道和分流道尺寸不合适的原因。这项研究中使用了三种类型的软件 , 如 CAD 工具软件 UG 被用来设计 3D 建模,犀牛软件作为标杆处理工具被用来设计浇口、分流道、主 流道和Moldex 软件作为仿真工具被用来分析塑性 流动。因此,修正了型腔进给系统的位置和尺寸大小,以消除短杆,过充和两板系列注塑模具焊缝问题。 关键词: 计算机建模;仿真流动;优化 1简介 通常的注塑过程 包括三个阶段 :注射 ,合模 和冷却阶段。 本文 介绍了 随着 计算机日益广泛的应用在设计工程 , 仿真软件 在 模具制造行业的重大影响 ,而 大量的商用软件市场也增加了 1。 ECR 塑料产品采用相同的材质和色彩 ,然而 各部分尺寸大小不同 。每个部分都有它自己的模具 , 但这个研究 ,所有的 部分都用了这种系列的 模具。设计模具 的困难 阶段是决定 这种系列 注射模具的 浇口 、 分 流道 、主 流道的 布局、位置、 大小与水孔的位置 2,6,7。 为了 探讨了流动行为 , Moldex软件仿真 软件 用于分析塑性流动。 2 方法 本研究首先从设计产品三维造型的 ECR 使用 UG 软件,然后在文件被转移到犀牛软件后处理。在 犀牛软件 的进给系统如浇口 , 分 流道 , 主 流道 , 水口和模具设计进行了设计 。最后, Moldex 软件 从犀牛软件中 使用 进口文件。塑料 原料,工艺条件 决定前要进行注射 , 合模 ,冷却和 热曲线 分析。如果结果不符合, 必须修改后 再 进 行,如图 1 所示。 nts 1 图 1 方法分析 3 设计 双板模具 所有的 ECR 的文件包括顶级套管,套管和底纸架 ,他们 分别一步一步出自UG 软件犀牛软件。该文件被保存在 DXF 扩展 文件 , 它可以通过 犀牛软件 来读取 。起初,顶套管中打开文件,它是犀牛软件 从实体模型转换成网状模型,如图 2( a)。此外,图 2( b)显示了从 UG 进口的早期阶段底部外壳文件软件犀牛软件。外壳的底部 表面细网的实现 后 取得了细化网格。腔表面后仍然 存在,在 核心 方已被删除从移开 的网格。同样的方法 用于纸架 ,如图 2( c) 所示 。 图 2 ECR 的网建模 nts 3.1 矩形边缘浇口 矩形边缘浇口 需要确定的 尺寸是深度和宽度。该部件深度计算公式为 h =nt,其中 h是门深入(毫米) , t 为墙截面厚度(毫米), n 为材料常数 3。从 这个公式 可以得出的浇口 套管深度 为 1.2 毫米和纸架深度为 1.8 毫米。 边缘浇口的宽度 从公式 1 4 推导 。 W= n x A / 30 (1) 其中, W 为浇口 宽度(毫米), 是表面面积腔(平方毫米), n 为材料常数。 通过计算得出浇口套管的 表面面积 平方毫米,宽度为 5.8 毫米。进一步计算,底部宽度为 5.9 毫米套管和纸架宽度 为 1.27 毫米。 3.2 循环 分流道 分流道直径计算方式为:部分质量 乘以 密度和部分模具中 心距,公式为 2 4。 D = W x L / 30 (2) 其中, D 是 分流道 直径, W 是 部分 质量, L 是 部分 模具 中心 距。顶套管的体积 从犀牛软件 得出的是 立方毫米 , 重量 0.08 千克所以 主流道 直径为 6.5毫米。进一步计算,套管底部直径为 6.7 毫米,纸架为 1.5 毫米。 3.3 主流道 主流道 尺寸 是由型腔 板的厚度和从给定角度一直径 7 毫米来决定的 。初始冷料井为 7 毫米,基本 冷料井是 10 毫米。图 3 显示了顶部套管,套管位置及底部纸架一起 进料 系统。 图 3 两板模的布局 4填充 分析 - 双板模具 从填充分析结果显示,总填充的时间是 . 秒。在 这阶段 上, 100有两种结果:顶套管短杆 和 塑料不能流到纸架 ,如图 4 所示。 nts 图 填充过程 顶部外壳进行了重新设计,因为前面 结合处 流位于侧 边,而导致熔合线 在该地区的 扩大 ,如图 5 所示。 熔合线是一个流动的结果 ,容易分解成两个单独的 部分。当两方面满足,他们试图重新熔合 到一起,从而导致 形成一个单一的一条线,这 很容易 断裂 5。 图 5 顶部套管的熔合线 4.1 双板模具改造 由于过充,修改浇口尺寸,将 底部外壳减少 25 , 由从 5.9 毫米 降为 4.3 毫米。分流道由 6.7 毫米 降至 至 5 毫米 。纸 架 的位置 由距模具中心 50 毫米到 25 毫米,将分流道尺寸提高 25。 一些凹槽加在 顶 部套壳 表面,以确保塑料 流向顶部套管中心 如图 6 所示 。 nts 图 6 双板模的修正 4.2 修改过的填充过程 从填充改性后分析结果表明 ,塑料熔体三 成分互相平衡。注射 前的总时间为7.804x10-1秒。熔合 线已 消除了顶部 套管中心旁 体,结果是与塑料熔体流向拐角处相交 ,如图 7 所示 。 图 7 修正后的填充过程 5 讨论 该 分流道的纸架的大小 增加, 来转移和 消除 不填充的现象。浇口与底部外壳nts 分流道 分别降低因 为过充 。顶部 套管的上表面 加入 一些凹槽 消除 熔合线。结果是消除了 顶部 套管中心旁体的熔合线 。 从结果中发现,由于是短杆 的问题, 二板模纸架 的浇口和分流道 大小增加了 25, 由于过充问题,底壳的浇口和分流道尺寸减小了 25 。 6 结论 这项研究是在分析两板模中塑料材料的流动是成功的 。做这些 修正改进了型腔的布局和进给系统, 提高了产品质量。此外,塑料制品上的 短杆缺陷 ,过充和熔合线的消除在 的 在 实际模具 中是编造的 。 参考文献 1 S.S.S. Imehezri。, S.M. Sapuan 尔苏莱曼,材料和设计杂志, 26 卷,第157 -166, 2005。 2 L.T. Manzione,计算机辅助工程应用在注塑成型,汉瑟,新 纽约, 1987 年。 3 R.G.W.Pye,注塑成型设计,朗文科学技术,纽约, 1989 年。 4 G. Monges 和 P.Mohren,如何进行注塑模具,汉瑟出版社,纽约, 1993 年。 5 M.B. Douglas,注塑成型,制造工艺基础。学会制造工程师,密歇根

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号